含釩鋼渣中負組元鈣的凈化與回收

葉國華,陳子楊,謝禹,左琪,張豪

1.昆明理工大學 國土資源工程學院,云南 昆明 650093;2.省部共建復雜有色金屬資源清潔利用國家重點試驗室,云南 昆明 650093

含釩鋼渣產自釩鈦磁鐵礦的煉鋼過程[1]。釩鈦磁鐵礦是釩最主要的礦物資源,目前大都采用間接法從中回收釩,即先將釩鈦磁鐵礦冶煉為含釩鐵水,再進一步提取釩。含釩鐵水的處理方法很多,包括吹煉釩渣法、含釩鋼渣法、鈉化渣法等[2,3]。含釩鋼渣法是將含釩鐵水直接吹煉成鋼,釩作為一種雜質吹入鋼渣中,得到高鈣鋼渣作為提釩的原料。該法可省去吹煉釩渣的設備,并可回收吹煉釩渣時損失的生鐵,是新一代的處理方法[4]。而且,無論采用何種方法,都會有一定量的殘釩氧化入渣,形成含釩鋼渣[5]。

長期以來,除了小部分返回燒結利用外,大量的含釩鋼渣一直被視為固廢,處于堆棄狀態[6]。盡管含釩鋼渣中正組元釩含量很低,僅1%~4%(以V2O5計,下同),但仍比石煤釩礦(0.3%~1.0%[7])要高一些,仍是很有價值的冶金二次資源,可作為提釩的重要原料。如能實現含釩鋼渣提釩,既可避免其對環境的二次污染,又可提高鋼鐵工業和含釩固廢的綜合利用水平,符合國家建設資源節約型和環境友好型社會的要求[8]。因此,開展含釩鋼渣提釩研究已是一項緊需的科研任務。

然而,含釩鋼渣中負組元鈣含量極高,無論采用何種工藝從含釩鋼渣中提取釩,高含量的鈣都嚴重地影響了提釩的指標、增加了提釩的成本[5]。所以,提釩前將含釩鋼渣中的鈣組元予以凈化與回收,是十分必要的預處理手段,這也是含釩鋼渣能否成功提釩的關鍵[9]。鑒于此,針對含釩鋼渣及其負組元鈣的特點,分析了當前含釩鋼渣中負組元鈣凈化與回收的研究進展,并指出了存在的問題,提出了相應的建議,以期為含釩鋼渣提釩技術的關鍵性突破提供重要參考,進而為含釩鋼渣的資源化利用提供強大助力。

1 負組元鈣與含釩鋼渣提釩

1.1 負組元鈣含量高的原因分析

含釩鋼渣系釩鈦磁鐵礦在轉爐內按一般堿性單渣法煉鋼而產生的廢渣[2,10,11]。在半鋼轉爐煉鋼過程中通常會向爐內加入石灰石(CaCO3)或石灰(CaO)進行造渣、除雜,當爐內溫度達1 000 ℃以上時,石灰石受熱分解產生氧化鈣和二氧化碳,主要反應為[2]:

(1)

分解產生的氧化鈣會與含釩鐵水中的硫、硅等雜質反應,生成低熔點且流動性好的CaS和CaSiO3浮在鐵水上面,從而將雜質與金屬鐵分離,進而提高鋼鐵品質。在除雜、造渣過程中,因石灰石或石灰的加入而導致鋼渣中的負組元鈣含量急劇增加[12-14],表1列出了典型的含釩鋼渣的主要化學組元[15-17]。

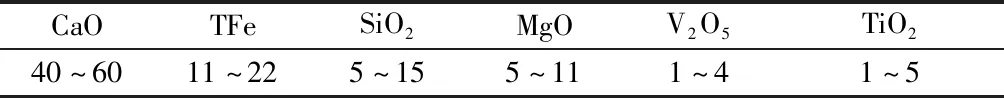

表1 含釩鋼渣的主要化學組元 /%

表1顯示,含釩鋼渣為高堿度、低品位爐料,組元復雜,波動性大,主要化學組元為CaO、FeO、SiO2、MgO、V2O5、TiO2等,特點是負組元鈣含量極高,達40%~60%(以CaO計,下同),而正組元釩品位很低,僅1%~4%。正負組元間如此大的含量差距,要提取其中的釩,難度可想而知[18]。

1.2 負組元鈣對含釩鋼渣提釩的影響

目前,主流提釩工藝有焙燒(鈉化焙燒、鈣化焙燒等)—浸出和無焙燒直接浸出(酸浸)兩大類[19]。而這些主流工藝基本上都是圍繞正組元釩來制定的,負組元多處于忽視地位,殊不知,含釩鋼渣作為一種冶金二次資源,正組元釩的含量很低而負組元鈣的含量極高,無論基于何類工藝,提釩均非常困難。正因如此,含釩鋼渣提釩在我國乃至全世界至今未能形成規模化工業生產[20]。

在焙燒—浸出提釩工藝中,負組元鈣會在焙燒過程中與正組元釩結合生成可溶性很差的釩酸鈣,大大降低了釩的轉浸率[21]。其中,鈉化焙燒—浸出是目前研究較為透徹、機理上較為成熟的提釩工藝,但是該工藝不適于含釩鋼渣負組元鈣含量極高的特點,而且在焙燒過程中會產生大量有害氣體及富含鹽分的廢水,環境污染大,同時釩轉浸率低,資源浪費嚴重,目前這一工藝已基本被禁止使用。在傳統鈉化焙燒的基礎上,人們對焙燒添加劑進行了改進,提出了鈣化焙燒—浸出的工藝,其最早應用于俄羅斯的Vanady-Tula提釩廠,但其提釩效果并不好。研究表明,在鈣化焙燒—浸出提釩時,CaO的質量分數每增加1%就會造成4.7%~9.0%的V2O5損失;由于含釩鋼渣中CaO含量極高,故此工藝很難在含釩鋼渣提釩上予以應用,基本不具備行業內推廣價值[22]。不管哪種焙燒,其過程都不可避免的會產生煙氣污染,環保成本高,且焙燒—浸出工藝不適于含釩鋼渣高鈣的特點,釩浸出率低。

針對焙燒—浸出工藝的不足,近年來人們進一步提出了無焙燒直接酸浸的工藝,即在強酸條件下,取消焙燒工序直接用酸浸取提釩。直接酸浸是目前較為先進的工藝方法,不需焙燒環節,流程簡化,作業環境好,并可獲得較高的浸出率,已是提釩的發展方向[23]。但是,直接酸浸提釩,雖然取消了焙燒工序可避免含釩鋼渣中的負組元鈣對轉浸率的不利影響,但在酸浸過程中,鈣組元會與浸出劑反應消耗大量的酸,造成酸耗過大、成本過高,而且還會影響釩的溶解,妨礙釩的浸出[24]。針對某含釩鋼渣(取自四川省川威集團,CaO含量41.73%),葉國華[16]采用直接硫酸浸出提釩工藝,獲得了較高的釩浸出率(達82.20%),與傳統的焙燒—浸出工藝相比,浸釩指標大幅提升;雖然浸釩指標尚可,但由于含釩鋼渣中負組元鈣含量很高,而鈣會優先與酸反應,使得硫酸耗量高達1 t/t(原料)、成本難以接受,同時反應生成的硫酸鈣會附著于目標礦物顆粒表面,阻礙了正組元釩的溶浸,釩浸出率較之理想狀態(94.10%[9])仍有不小的差距,該工藝亦難以推廣應用。

可見,含釩鋼渣提釩,無論采用何類工藝,負組元鈣都會引發一系列的技術難題,高含量的鈣嚴重地影響了提釩的指標、加大了提釩的成本。而毫無疑問,如若能實現含釩鋼渣中鈣的凈化與回收,那么,上述難題自然便會迎刃而解。所以,對鈣組元進行凈化與回收具有重要意義,這將是必要的提釩預處理手段,這也是含釩鋼渣能否成功提釩的關鍵[9,25]。

2 負組元鈣的凈化與回收

針對含釩鋼渣中負組元鈣的凈化與回收,近年來人們提出了一些多樣化的工藝方法,包括有搖床重選、高溫焙燒、濕法浸出以及一些其它的相關技術等。這些工藝方法各有特點,效果也不盡相同,有的已研究較多并趨于明確,有的則淺嘗輒止便無下文,還有個別尚處于方案提出或探索嘗試階段。

2.1 搖床重選

含釩鋼渣作為一種“人造礦”,礦相組成要比常規釩礦復雜得多,主要由硅酸鈣、鈣鈦氧化物、鐵鎂相(系FeO、CaO、MgO、MnO等構成的固溶體)、f-CaO等構成,其中正組元釩和負組元鈣的賦存狀態復雜,彌散分布于多種礦相中,利用單純的物理選礦手段(重選、磁選、浮選等)很難實現正負組元的有效分離[25]。

但工藝礦物學研究發現[16,17],f-CaO不含釩,硅酸鈣含釩量低于含釩鋼渣的釩品位,且f-CaO、硅酸鈣比重較小,因此,理論上而言,依據鋼渣中各主要礦相的比重差,可采用重選法(搖床重選等)預先凈化掉比重較小的f-CaO和部分解離的硅酸鈣等,避免這些鈣組元在浸出時對浸出劑的消耗,也可避免這些鈣組元對后續浸出的不利影響,有利于提高浸出指標。同時,重選雖難以實現正負組元的有效分離,但它畢竟可拋掉不含釩f-CaO和部分含釩較低的硅酸鈣,重選后盡管正組元釩富集程度不高,但仍會有所富集,含釩鋼渣的經濟利用水平也將隨之提高。

葉國華等[9,16]對四川省川威集團的含釩鋼渣進行了搖床重選的凈化脫鈣研究,結果表明,搖床重選可凈化脫除26%的負組元鈣,同時正組元釩由1.77%富集至1.88%(以V2O5計),脫鈣后的含釩鋼渣再酸浸時,釩浸出率明顯提高11個百分點;但該研究發現,搖床重選凈化脫鈣過程中會損失12%的正組元釩,同時凈化脫除的鈣尚無法回收利用。因此,搖床重選法仍有待進一步優化與改進。

2.2 高溫焙燒

高溫焙燒也可將含釩鋼渣中的負組元鈣予以凈化脫除。Amiri M. C.[26]提出了磷酸鹽降鈣鈉化焙燒法,將含釩鋼渣與一定量的Na3PO4、Na2CO3混合并高溫焙燒,使Na3PO4與負組元鈣化合生成不溶于水的Ca3(PO4)2,而正組元釩則與Na2CO3反應生成水溶性的Na3VO4,然后水浸即可將負組元鈣凈化脫除于浸渣之中,釩則進入浸出液中予以提取。但該法只是停留在試驗室研究階段,而且該法所需磷酸鹽的配比大,工藝成本高,再加上該法對環境的污染較重,基本不具推廣應用價值。

智利CAP鋼廠用堿性吹氧轉爐精煉鋼得到含釩鋼渣(CaO含量53.74%),由于渣中CaO和P含量高,所以釩主要以CaO·P2O5·V2O5及CaO·V2O5形態存在,為減少浸出時的酸耗,須先將渣中的CaO轉化為硫酸鈣,故高溫焙燒時向含釩鋼渣中加入當量的黃鐵礦,從而實現了將負組元鈣轉為硫酸鈣并予以凈化脫除,后續浸釩也獲得了理想的浸出指標[27]。同樣,該法污染重、成本高,只是進行了初步探索與嘗試。

2.3 濕法浸出

搖床重選、高溫焙燒,鈣的凈化率都不甚理想,凈化后的鈣也難以回收利用。而濕法浸出,往往不僅可以獲得理想的凈化率,而且凈化后的鈣也易于綜合回收。

早在20世紀90年代,人們便開始了濕法浸出用于凈化脫鈣的探索。劉英金等[28]以國內某煉鋼廠排出的轉爐鋼渣為研究對象,在水溶液中進行了鋼渣脫鈣的浸出試驗,在鋼渣粒度-0.18 mm、反應溫度60 ℃、反應時間72 h的最佳條件下,鈣的浸出率(凈化率)為23.81%;試驗發現,鋼渣中的鈣經高溫煅燒而成與水結合能力差,故水浸時浸出率較低,有待進一步改進。

相比于早期的水浸凈化工藝,氯銨浸出法則因其選擇性好、浸出率高等特點而受到了選冶工作者的廣泛青睞;與此同時,氯銨浸出法還有一明顯優勢,即在浸出的過程中鈣組元會以離子形式有效進入溶液,這樣可以較好地將凈化后的鈣富集于浸出液中,為鈣的綜合回收創造了有利條件,是一種很有前途的凈化與回收方法。

Kodama S.等[29]提出用NH4Cl溶液選擇性地浸出含釩鋼渣中的負組元鈣,首先用熱力學計算證明了反應發生的可行性,并通過試驗發現NH4Cl溶液對鈣組元的選擇性高達99.6%,浸出后的鈣將以離子的形式進入溶液中,鈣的轉化率可達60%,具有較好的凈化效果,主要化學反應為:

2CaO+4NH4Cl=2CaCl2+4NH3↑+2H2O

(2)

他們還發現,粒徑越小、溫度越高、停留時間越長、渣表面積越大,鈣轉化率越高。與以往報道的工藝方法相比,該法能耗較低,可以在凈化脫鈣的同時將鈣有效富集于浸出液中、將釩完全留存于鋼渣中,為下一步鈣的回收和后續釩的提取創造了有利條件。但Kodama S.等人并未在此基礎上進行鈣組元的回收研究。

Lee S. M.等[30]針對某轉爐鋼渣,進行了選擇性凈化與回收鈣組元的研究,將10 g鋼渣與100 mL濃度為2 mol/L NH4Cl溶液混合置入錐形瓶中,在45 ℃的恒溫條件下,用磁力攪拌器對反應體系攪拌1 h,可以將鋼渣中的鈣有效地選擇性凈化溶出,隨后浸出液中通入純度為99%的CO2氣體將凈化所得鈣離子碳化,對其實現了回收。

王晨[31]采用氯銨浸出法處理某含釩鋼渣(CaO 含量42.86%),在氯化銨質量濃度為30%、浸出溫度95 ℃、浸出時間為2 h、物料細度48~74 μm、液固比41、攪拌速度200 r/min的最佳條件下,鈣的凈化脫除率達60%,隨后向富含鈣離子的浸出液中通入CO2氣體并滴加氨水維持堿性環境,沉淀出高純碳酸鈣副產品,反應如下:

2NH3+CaCl2+CO2+H2O=CaCO3↓+2NH4Cl

(3)

最終,該工藝方法很好實現了負組元鈣的凈化與回收,具有重要的借鑒意義。

圖1 含釩鋼渣中負組元鈣凈化與回收新工藝

從鈣組元回收的化學反應原理(式3)可以看出,沉鈣液(即沉淀出碳酸鈣副產品后的浸出液)的主要成分為氯化銨,理論上講,該溶液無需再補加氯化銨就應該可作為浸出劑循環浸出使用,如此的話,這無疑將具有十分重要的節約環保效果,但目前未見有相關的研究報道。鑒于此,在他人研究的基礎上,針對承鋼含釩鋼渣,我們創新性地提出了“氯銨浸出—碳銨沉鈣—沉鈣液零補加循環浸出”的工藝方法,并成功打通了該工藝(見圖1),取得了令人滿意的試驗結果,經氯銨浸出,負組元鈣的凈化脫除率可達61%,而正組元釩完全不被溶出且在浸出渣中富集1.2倍(氯銨浸出實際上是個鈣組元不斷溶解、鋼渣質量不斷減少的過程,釩既然不被浸出而鋼渣質量又有所減少,其品位自然隨之提高),眾所周知,現今提釩成本高、能耗大,最主要的原因還是釩品位太低,而凈化脫鈣的同時又可提高鋼渣中的釩品位,無疑具有重要的現實意義;而后對浸出液采用碳銨沉淀法可快速制得高純碳酸鈣,鈣轉化率99%以上,碳酸鈣純度為99.86%,沉鈣液經簡單的再生處理,依然保持著良好的浸出性能,無需補加氯化銨即可循環浸出使用。

2.4 其它技術方法

隨著學科的交叉與行業的融合,一些其它的有關鋼渣中鈣組元的處理技術,如蒸汽處理法、鋼渣固碳法、氣化脫硫法等[32],其原理與方法具有一定適用性,部分已用在試驗室條件下取得了一定效果,可望移植于含釩鋼渣中負組元鈣的凈化與回收,或對其提供借鑒指導。

許謙[33]以武鋼轉爐鋼渣為對象,在探索階段提出了降低鋼渣中CaO含量的5種基礎方案:自然風化法、水淬法、水浸法、余熱自解法、蒸汽法,在后續的試驗中分別將這5種方案進行對比試驗,發現蒸汽處理法是消解鋼渣中CaO的最佳方法,該法利用鋼渣中的CaO和水發生消解反應,生成以晶體形式析出的氫氧化鈣來達到凈化脫鈣的目的。在具有一定密閉性的坑道內,以P=5 atm為條件、蒸汽處理鋼渣1 h,可將鋼渣中11.13%的CaO消解。此法固然可以減少鋼渣中的CaO含量,但由于CaO與水結合能力較差,故其凈化脫鈣的效果并不佳,而且生成的氫氧化鈣會附著在鋼渣顆粒表面,在后續的工序中仍不能避免鈣組元對提釩的不利影響。隨著凈化與回收技術的不斷發展,估計此類方法很難逃脫被淘汰的命運。

有不少學者提出了鋼渣固碳法[34],即通過將鋼渣中CaO和CO2相結合的方式,使CaO沉淀為碳酸鈣,從而降低鋼渣中鈣組元的含量。鋼渣中含有大量的CaO,可以在高溫條件下將其變為鋼渣漿,并通過調整CO2壓力的方式將CO2儲存在碳酸鹽中。Chang E. E.等[35]探明了鋼渣封存CO2的工藝條件,包括反應時間、液固比(L/S)、溫度、CO2壓力和初始pH值等。Sun Y 等[36]進行了CaO碳化試驗,發現CO2處理含釩鋼渣時,其捕集能力最大可達 211 kg/t,為鋼渣中鈣組元的凈化與回收提供了新的思路。Eloneva S等[37]發現,通過鋼渣固碳,不僅可以除去鋼渣中的CaO,還可以獲得高質量的碳酸鈣,經測算,1 t CO2可捕集消耗鋼渣4.7 t,最終產品為2.3 t碳酸鈣和3.4 t殘渣。目前,鋼渣固碳法(鋼渣捕集CO2)在試驗室已取得成功,鋼渣中的CaO可以通過碳化的方式,來達到與釩分離的目的[29],但該法仍處于試驗室研究與探索嘗試階段,尚未見有相關的工業化應用報道。

石灰經常用作濕法煙氣脫硫工藝中的主要原料,含釩鋼渣中CaO含量高,可用于脫硫,同時降低鋼渣中CaO的含量[32]。丁希樓等[38]通過理論研究證實了鋼渣氣化脫硫的可行性,并對高鈣鋼渣進行了濕法煙氣脫硫的試驗研究,結果表明,通過合理的設計與操作,鋼渣濕法脫硫率可達到60%以上。作為一項新興技術,目前該法尚處于方案提出與試驗室初研階段,相關報道很少[32]。

3 問題與建議

鈣是一種經濟價值不高的賤金屬組元,其凈化與回收并未引起人們的足夠重視,相關研究不算太多,但也提出了一些相對多樣化的技術方法。總體來看,這些技術方法雖各有特點,但都或多或少地存在著這樣那樣的問題,多數仍停留在試驗室研究階段,推廣應用受到限制,含釩鋼渣提釩時的“高鈣”難題并未取得關鍵性與實質性的突破[32-33]。

(1)搖床重選法,凈化率不夠高且凈化脫鈣過程中會損失一定量的正組元釩,同時凈化脫除的鈣無法回收利用;此外,大規模的搖床重選(占地面積大、處理能力低),對于量大價低的“廢渣”而言很難工業化實施。今后可嘗試采用單位面積處理能力大的設備(螺旋溜槽等),并強化重選分選過程,提高重選分選精度與選擇性,進而提高凈化指標并減少或避免正組元釩的損失。

高溫焙燒法,所需焙燒添加劑配比較大,工藝成本很高;更嚴重的是,高溫焙燒能耗大、污染重,有悖于綠色化工冶金要求,在環保法規日趨嚴格的今天,已基本不具備行業內推廣應用價值,進一步研究的意義不大。

一些其它的有關鋼渣中鈣組元的處理技術,如蒸汽處理法、鋼渣固碳法、氣化脫硫法等,其原理與方法具有一定適用性,可提供借鑒指導,但具體能否移植于含釩鋼渣中負組元鈣的凈化與回收以及具體效果如何等,尚不明確,有待進一步完善和發展。

相較而言,氯銨浸出法有其獨特的優勢,選擇性好,凈化率高,不會造成正組元釩的損失;同時,該法可以較好地將凈化后的鈣富集于浸出液中進而對鈣進行回收,是一種很有前途且值得推薦的工藝方法[34-35]。

(2)鈣作為一種含量高而價值低的負組元,現有的大多數技術方法,往往只注重其凈化而忽視了(或者根本上就無法實現)其回收;氯銨浸出法在凈化的同時,雖可實現鈣組元的回收,但現有的回收手段較為單一,均是采用“向浸出液中通入CO2將Ca2+碳化制備碳酸鈣副產品”的方式,CO2作用效率低,碳酸鈣制備速度慢[36-37]。鑒于此,并基于前期的相關研究,“碳銨沉鈣快速制備碳酸鈣”的方法值得推薦。

(3)氯銨浸出法需要消耗大量的化學試劑(浸出劑),因而應盡量采用閉路流程,使試劑充分再生回收和水循環使用,以降低試劑消耗和減少環境污染。該法在凈化與回收過程中,沉鈣液的主要成分為氯化銨,理論上講,該溶液無需再補加氯化銨就應該可作為浸出劑循環浸出使用,但目前尚未見有相關的研究報道,值得進一步研究完善。

4 結 語

(1)含釩鋼渣產生于釩鈦磁鐵礦的煉鋼過程,可作為提釩的重要原料。然而,含釩鋼渣中負組元鈣含量極高,無論采用何種工藝提釩,高含量的鈣都嚴重地影響了提釩的指標、增加了提釩的成本。因此,對含釩鋼渣中的負組元鈣進行凈化與回收,是必要的提釩預處理手段。

(2)針對鈣的凈化與回收,提出了一些多樣化的工藝方法,包括搖床重選、高溫焙燒、濕法浸出以及一些其它的相關技術等。搖床重選法凈化率不高,并會損失一定的正組元釩,且凈化后的鈣無法回收,今后可嘗試處理能力大的重選設備,并強化重選過程,提高重選精度與選擇性;高溫焙燒法所需添加劑配比較大,工藝成本很高,且能耗大、污染重,基本不具備行業內推廣應用價值;蒸汽處理法、鋼渣固碳法、氣化脫硫法等其它技術,其原理與方法具有一定適用性,但能否移植尚不明確,有待進一步完善和發展;氯銨浸出法選擇性好,凈化率高,不會造成釩的損失,同時可將凈化后的鈣富集于浸出液中進而實現沉鈣回收,是一種有前途的方法,其回收、循環方面需進一步研究完善。