三螺桿泵從動桿截面造型與切削軌跡規劃研究

張 禹,孫興偉,楊赫然,董祉序,楊 冬,張妮妮,杜曉宇

(1.遼寧省復雜曲面數控制造技術重點實驗室,遼寧 沈陽 110870;2.沈陽工業大學 機械工程學院,遼寧 沈陽 110870;3.長慶油田分公司 機械制造總廠,陜西 西安 710201;4.中國石油遼陽石油化纖公司 芳烴公司,遼寧 遼陽 111003)

0 引言

隨著機械工業的快速發展,各種型號的螺桿泵、螺桿馬達、螺桿式壓縮機等通用機械在石油、化工等不同行業中的應用日益廣泛[1]。螺桿作為螺桿泵的核心組成部分,其精度對主機性能起著決定性作用,對其的精度要求也大幅度提升,因此,準確擬合螺桿截面曲面,對加工軌跡進行合理規劃,顯得尤為重要。

應用于曲線插值點構造的方法有多種,其中具有代表性的為PIA算法。該算法首先計算各數據點局部曲率半徑值,通過曲率半徑可以求出數值點曲率,然后篩選出可以反映圖形主特征的數據點以及局部曲率值大于曲率均值的數據點作為所需擬合曲線的控制頂點,通過迭代獲取擬合曲線[2]。該算法具有適應性強、收斂速度快、迭代步驟獨立、計算效率高等優點[3-4],因此可以在保證原數據輪廓特征的基礎上,有效壓縮B樣條曲線的控制頂點個數,最終實現曲線的精準擬合[5]。

1 螺桿截面造型

為保證螺桿的加工精度,本文基于用戶提供的螺桿截面數據點坐標,采用PIA算法構造曲線插值點,對數據點進行光順擬合。

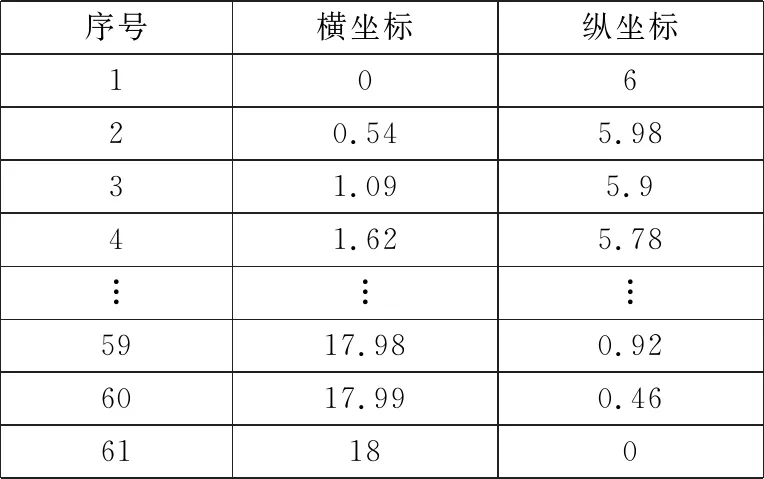

由于從動螺桿截面一個周期內數據點的坐標值為已知量,但同一周期內數據點之間的間距不等,為保證擬合曲線光滑,首先將稠密的數據點等距分布,且不改變某些對逼近曲線形狀產生重要影響的特殊點數據,這些特殊點稱為輪廓關鍵點。對于給定的數據點,曲率信息對點的幾何特征具有重要意義,曲線的變化與曲率正相關。某型號從動螺桿端面型線部分數據點坐標如表1所示。

首先由空間解析幾何知識,采用近似局部曲率公式求解各數據點的曲率。各數據點曲率ki計算公式為:

(1)

其中:ρi為曲線在第i個數據點的曲率半徑;di-1、di、di+1分別為相鄰的3個數據點。

表1 從動螺桿端面型線的部分數據點坐標

將表1中的數據點坐標代入式(1)可得到各數據點曲率。

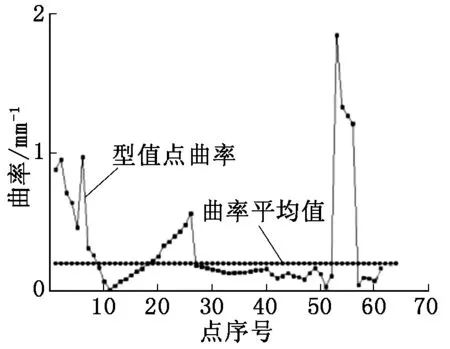

輪廓關鍵點由螺桿截面各數據點的曲率臨界值確定,在可以保障曲線廓形精度的前提下盡量減少關鍵點數,因此選取曲率平均值作為確定關鍵數據點的依據。對于擬合非封閉曲線時,曲線的首尾數據點的曲率對曲線的變化起決定性作用,因此在選取關鍵點時可直接將這兩點確定為關鍵點。從動螺桿在單周期內給定數據點所對應的曲率值如圖1所示。

由圖1可以看出:在單周期內接近于首尾段數據點的曲率值普遍高于曲率均值,因此可以將該區間段的所有數據點均選取為關鍵數據點,而在中間數據段內可以先只選取高于曲率平均值的點作為關鍵點。

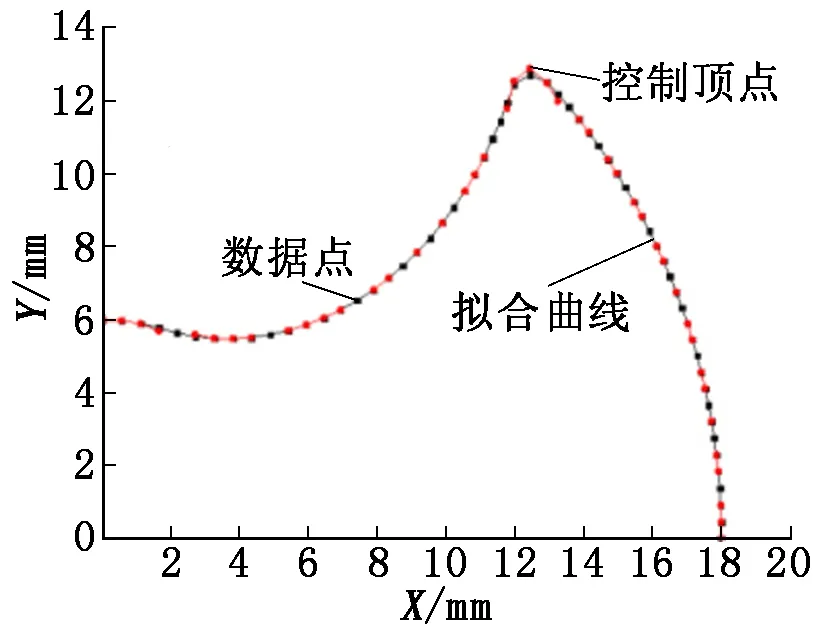

確定關鍵點個數及位置后進行迭代計算,驗證是否滿足曲線擬合精度,在不滿足擬合精度的區間段細化增值,并插入新節點,最終輸出擬合精度合格的螺桿截面曲線,如圖2所示。

由圖2可以看出:最終擬合的曲線幾乎通過原數據點,并逼近原數據點所反映的曲線輪廓,可以判斷出其滿足擬合精度的要求,確定為最終擬合曲線。

圖1 從動螺桿在單周期內給定數據點曲率及均值分布

圖2 螺桿截面數據擬合曲線

2 刀具運動軌跡規劃研究

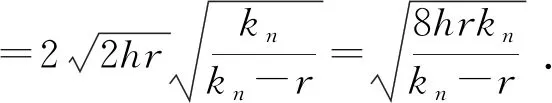

刀具軌跡規劃的兩大重要參數為行距和步長。行距的大小決定工件的加工效率,對于螺桿而言,其螺旋曲面有凹凸型,因此需要分別對兩種型面進行行距的計算。根據幾何關系可得凹面行距L凹與凸面行距L凸表達式分別為:

(2)

(3)

其中:Rn為曲面曲率半徑;h為殘留高度;r為刀具半徑;kn為局部曲率。

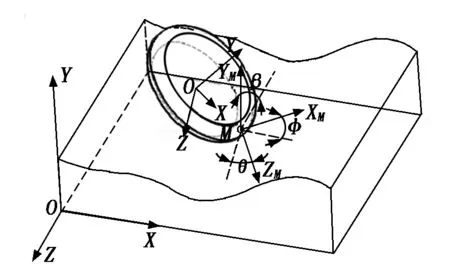

圖3為刀具切削曲面位姿示意圖。其中,φ、β、θ是以刀觸點為坐標原點建立的瞬時坐標系OM-XMYMZM與刀具坐標系O-XYZ的三軸夾角。

根據等殘留高度法,在已知初始加工軌跡的前提下,結合行距的要求依次求解其余刀具軌跡。刀具和螺桿在任意刀位點處的曲率方程為:

(4)

其中:KMn為刀具走刀向法向曲率;Kmax、Kmin分別為曲面與刀尖圓弧接觸區域的最大、最小曲率;R為刀尖圓弧半徑;ω刀傾為刀軸傾角,即刀軸與Y軸的夾角。

圖3 刀具切削曲面位姿示意圖

根據式(4)可求解出刀具行距的極值和盤銑刀有效切削半徑。

對于復雜曲面而言,在其切削加工過程中,通常利用微小的直線段來逼近需要加工的表面[6]。若刀具為盤銑刀,由于刀盤回轉直徑相對所需加工的零件較大,因此刀軸直徑微小的變動即會引起刀具有效切削半徑的改變。為實現加工準確,給出刀軸傾角的計算公式:

(5)

其中:λ為誤差參數;kM為曲面曲率;kD為刀尖圓弧曲率;d為曲面與刀具之間的距離。

刀觸點參數方程為:

(6)

根據步長得到離散點后,再根據式(2)或式(3)計算下一條軌跡刀位點,在符合加工范圍的前提下計算行距增量,并確定刀具軌跡上刀位點坐標,最終輸出刀位點軌跡。

3 仿真分析

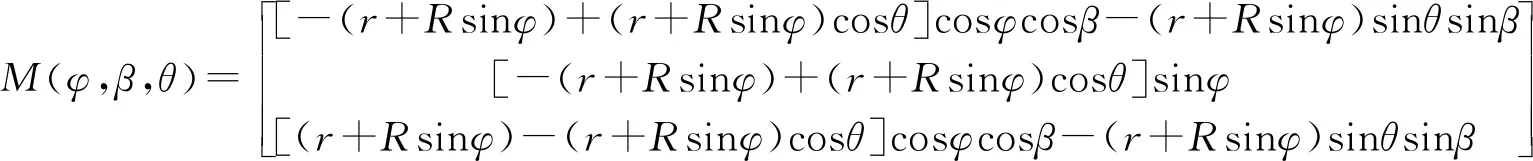

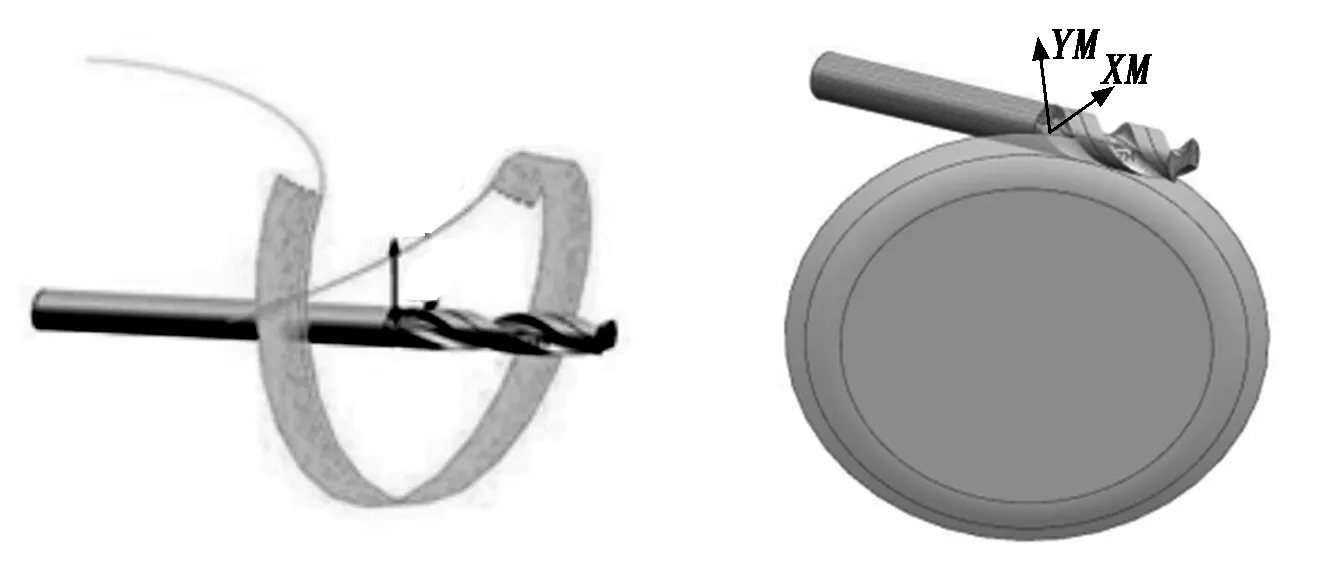

本文選用刀盤直徑為290 mm、刀尖角度為35°、刀尖圓弧半徑為1.2 mm的盤銑刀加工螺桿。設定銑削方式為往復式,主軸轉速為170 r/min,行距為0.8 mm,殘留高度為0.2 mm。模擬盤銑刀從進刀至退刀的全過程,如圖4所示。為進一步分析切削工程中是否存在過切或欠切現象,利用三維仿真軟件對切削曲面進行余料測量,仿真過程及結果分別如圖5、圖6所示。由圖6可以看到,切削效果良好,可以達到切削精度要求。

圖4 刀具路徑仿真 圖5 刀具切削仿真

4 結語

本文首先針對三螺桿泵從動桿截面型線進行擬合,并由此獲得從動桿截面模型。在此基礎上,對盤銑刀加工從動桿的走刀行距和刀軸傾角進行優化設計。最后通過盤銑刀加工路徑的仿真驗證,證明了本文所采

用的螺桿截面曲線擬合及刀具軌跡規劃方法的可行性。

圖6 刀具切削仿真結果