裂解爐輻射段爐管失效分析及預防

2020-08-26 06:30:00朱紅陳翔

化工設備與管道

2020年3期

朱紅,陳翔

(中韓(武漢)石油化工有限公司,武漢 430070)

裂解爐是乙烯裝置的關鍵設備,輻射段爐管又是裂解爐的核心部件,工藝物料在其內部進行高溫裂解反應,爐管表面溫度可達1 000 ℃以上,在如此苛刻的操作條件下,伴隨裂解爐運行過程中的周期性開、停車以及非正常操作下的緊急停車,導致輻射段爐管存在較高的故障率。

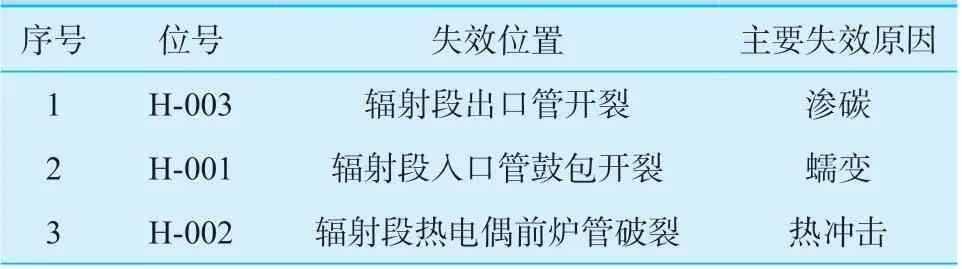

某石化乙烯裝置共有8 臺裂解爐,其中1 臺氣體爐,7 臺液體爐,氣體爐輻射段采用2-1-1-1 型爐管配置,液體爐采用2-1 型爐管配置,入口管材質為25Cr-35Ni-Nb+MA,出口管材質為35Cr-45Ni-Nb+MA,材料設計溫度1 125 ℃,設計使用壽命105h,輻射室內采取底燒+側燒聯合加熱方式。自開工運行以來,裂解爐輻射段發生多起爐管開裂事故,導致停爐更換爐管,給企業造成了較大的經濟損失,嚴重威脅乙烯裝置的安全平穩生產。為延長爐管使用壽命,避免突發事故再次發生,對幾起典型的爐管開裂事故進行失效分析,如表1 所示。

表1 典型爐管開裂事故Table 1 Typical cracking accident of furnace tube

1 滲碳損傷失效分析

滲碳是在高溫條件下,碳原子從爐管金屬表面向基體內部逐漸擴散滲入的現象。介質在裂解過程中會生成焦炭,并在爐管內壁積聚,在長期的高溫條件下,碳原子自爐管內表面向基體內部擴散,生成鉻的碳化物,這種碳化物遇到氧后極易從晶界開始氧化,造成基體晶粒之間的結合力大幅下降,從而導致爐管金屬力學性能的降低[1]。

1.1 宏觀檢驗

觀察爐管裂紋處縱向切割斷口,斷口處明顯分層,爐管內表面裂紋長度約35 mm,外表面裂紋長度約為25 mm,如圖1 所示。……

登錄APP查看全文

猜你喜歡

艦船科學技術(2022年13期)2022-08-11 09:29:16

民用飛機設計與研究(2020年4期)2021-01-21 09:15:02

World Journal of Diabetes(2019年7期)2019-07-23 11:52:08

電子制作(2018年18期)2018-11-14 01:48:24

山東工業技術(2016年15期)2016-12-01 05:31:22

海峽科技與產業(2016年3期)2016-05-17 04:32:12

建筑材料學報(2014年3期)2014-03-11 17:08:02

機械制造文摘(焊接分冊)(2013年6期)2013-03-20 13:57:27