汽輪機(jī)供熱蝶閥控制方式安全性提升

趙宗鵬 張國(guó)政 李艷 陳光輝 胡瑋 酒鋼宏晟電熱公司發(fā)電二分廠

一、2×350MW 汽輪機(jī)供熱蝶閥控制系統(tǒng)運(yùn)行狀態(tài)

(一)供熱蝶閥控制系統(tǒng)結(jié)構(gòu)

酒鋼宏晟電熱公司發(fā)電二分廠2×350 MW 汽輪機(jī)供熱蝶閥通過(guò)就地西門(mén)子PLC進(jìn)行控制、調(diào)節(jié),供熱蝶閥自動(dòng)調(diào)節(jié)PID 參數(shù)通過(guò)外置筆記本電腦進(jìn)行在線調(diào)試、設(shè)置。供熱蝶閥就地控制柜配置蝶閥操作面板,就地操作面板通過(guò)RS485 數(shù)據(jù)線與蝶閥PLC 通訊,遠(yuǎn)程DCS 控制系統(tǒng)直接通過(guò)輸入、輸出信號(hào)線與PLC 進(jìn)行通訊。因此,不僅可以就地、同時(shí)也可遠(yuǎn)程對(duì)供熱蝶閥進(jìn)行監(jiān)視、操作。

(二)供熱蝶閥控制方式信號(hào)控制原理

酒鋼宏晟電熱公司發(fā)電二分廠2×350 MW 汽輪機(jī)供熱蝶閥采用液壓關(guān),彈簧快開(kāi)型式(開(kāi)啟時(shí)間<10S,關(guān)閉時(shí)間<0.5S),供熱蝶閥的安全油與主汽閥、主汽調(diào)節(jié)閥及中壓聯(lián)合汽閥的安全油相連。供熱蝶閥油系統(tǒng)的比例調(diào)節(jié)閥接收DCS 輸出的4-20mA信號(hào),實(shí)現(xiàn)對(duì)供熱蝶閥開(kāi)度控制、調(diào)節(jié)。供熱蝶閥位置反饋裝置定位器與供熱蝶閥閥體反饋桿聯(lián)接,閥門(mén)開(kāi)關(guān)時(shí)帶動(dòng)反饋桿轉(zhuǎn)動(dòng),驅(qū)動(dòng)調(diào)閥反饋裝置定位器轉(zhuǎn)動(dòng),輸出4-20mA 電流信號(hào),顯示為閥門(mén)位置開(kāi)度。

(三)供熱蝶閥控制特點(diǎn)

酒鋼宏晟電熱公司發(fā)電二分廠2×350 MW 汽輪機(jī)供熱蝶閥不僅可以通過(guò)遠(yuǎn)程DCS 操作員站CRT 畫(huà)面對(duì)蝶閥進(jìn)行監(jiān)視、操作,同時(shí)可直接通過(guò)就地控制操作面板對(duì)蝶閥進(jìn)行操作、設(shè)定、試驗(yàn)。

供熱蝶閥控制系統(tǒng)優(yōu)點(diǎn):

(1)就地可直接對(duì)閥門(mén)進(jìn)行操作、參數(shù)設(shè)置,蝶閥調(diào)試,閥門(mén)故障處理過(guò)程中可直觀對(duì)閥門(mén)狀態(tài)進(jìn)行監(jiān)控、控制;

(2)當(dāng)供熱蝶閥發(fā)生波動(dòng)、失控時(shí),就地對(duì)供熱蝶閥故障處理過(guò)程中,通過(guò)供熱蝶閥控制油壓力、閥門(mén)機(jī)械開(kāi)度狀態(tài)及比例放大板信號(hào),直接確定系統(tǒng)故障設(shè)備,便于及時(shí)更換。

供熱蝶閥控制系統(tǒng)安全隱患:

(1)供熱蝶閥就地操作面板故障時(shí),無(wú)法就地對(duì)閥門(mén)進(jìn)行調(diào)節(jié)、監(jiān)視;

(2)供熱蝶閥就地西門(mén)子PLC 通訊故障時(shí),無(wú)法對(duì)供熱蝶閥自動(dòng)調(diào)節(jié)線性進(jìn)行修正、調(diào)節(jié);

(3)供熱蝶閥就地監(jiān)控、調(diào)節(jié)、反饋設(shè)備控制環(huán)節(jié)較多,當(dāng)就地PLC、比例放大板、比例調(diào)節(jié)閥、閥位反饋裝置任一設(shè)備出現(xiàn)故障時(shí),供熱蝶閥將失控,造成機(jī)組負(fù)荷、熱網(wǎng)負(fù)荷波動(dòng);

(4)供熱蝶閥位置反饋裝置運(yùn)行環(huán)境溫度高、振動(dòng)大,運(yùn)行狀態(tài)不穩(wěn)定,頻繁造成供熱蝶閥失控。

二、2×350MW 汽輪機(jī)供熱蝶閥出現(xiàn)的隱患

酒鋼宏晟電熱公司發(fā)電二分廠兩臺(tái)2×350MW 新#6 機(jī)組2013 年投產(chǎn)至今,機(jī)組供熱期間由于供熱蝶閥就地設(shè)備故障,多次引起機(jī)組負(fù)荷波動(dòng)、供熱負(fù)荷波動(dòng),嚴(yán)重影響機(jī)組及供熱系統(tǒng)安全穩(wěn)定運(yùn)行,主要由于以下設(shè)備故障引起:

(1)供熱蝶閥反饋裝置反饋電位器故障,導(dǎo)致供熱蝶閥反饋波動(dòng)、偏差大,供熱蝶閥就地PLC 系統(tǒng)自動(dòng)對(duì)閥門(mén)偏差進(jìn)行調(diào)節(jié),引起PLC 輸出指令信號(hào)波動(dòng),從而引起比例調(diào)節(jié)閥輸入信號(hào)波動(dòng),造成供熱蝶閥控制油壓力波動(dòng),頻繁對(duì)供熱蝶閥進(jìn)行調(diào)節(jié),最終導(dǎo)致機(jī)組、供熱負(fù)荷波動(dòng)。

(2)供熱蝶閥比例調(diào)節(jié)閥故障,造成供熱蝶閥控制油壓力無(wú)法正常調(diào)節(jié),閥門(mén)開(kāi)度無(wú)法有效控制,無(wú)法對(duì)供熱負(fù)荷按計(jì)劃進(jìn)行調(diào)節(jié)。

(3)供熱蝶閥就地控制面板故障,機(jī)組供熱期間若發(fā)生遠(yuǎn)程監(jiān)控離線時(shí),供熱蝶閥將發(fā)生失控現(xiàn)象,影響機(jī)組及機(jī)組供熱安全穩(wěn)定運(yùn)行。

三、2×350MW 汽輪機(jī)供熱蝶閥控制方式安全性提升目標(biāo)

(一)2×300MW 汽輪機(jī)供熱蝶閥供熱控制方式的特點(diǎn)

針對(duì)酒鋼宏晟電熱公司發(fā)電二分廠2×350MW 汽輪機(jī)供熱蝶閥控制控制系統(tǒng)頻繁發(fā)生設(shè)備故障,為機(jī)組供熱期間帶來(lái)安全隱患,有必要對(duì)供熱蝶閥控制方式安全性進(jìn)行提升改造,以確保機(jī)組供熱系統(tǒng)安全穩(wěn)定運(yùn)行。

成功經(jīng)驗(yàn):酒鋼宏晟電熱公司發(fā)電二分廠2×300MW 汽輪機(jī)供熱蝶閥原控制方式為就地、控制DCS 通過(guò)就地PLC 控制,由于就地控制設(shè)備中間環(huán)節(jié)、控制設(shè)備較多,頻繁發(fā)生設(shè)備故障,將供熱蝶閥控制方式優(yōu)化改造為DCS、伺服閥、線性位移變送器控制方式后,2×300MW 汽輪機(jī)組供熱期間未發(fā)生供熱系統(tǒng)設(shè)備事故,極大的提高了機(jī)組供熱安全穩(wěn)定性。

(二)供熱蝶閥就地設(shè)備改造

(1)移除供熱蝶閥就地控制柜及設(shè)備(西門(mén)子PLC、操作面板、比例放大板等),實(shí)現(xiàn)DCS 控制系統(tǒng)對(duì)供熱蝶閥進(jìn)行控制、調(diào)節(jié);

(2)將供熱蝶閥角行程機(jī)械反饋方式改造為直行程位置反饋方式,更型為性能調(diào)節(jié)穩(wěn)定的線性位移變送器對(duì)閥門(mén)開(kāi)度進(jìn)行調(diào)節(jié)、反饋;

(3)優(yōu)化供熱蝶閥控制油壓力控制比例調(diào)節(jié)閥(4-20mA 信號(hào)控制),為調(diào)節(jié)穩(wěn)定可靠的伺服閥實(shí)現(xiàn)對(duì)供熱蝶閥控制油壓進(jìn)行控制(直流電壓信號(hào)控制)。

(三)供熱蝶閥控制方式改造后邏輯修改

(1)更型供熱蝶閥輸入、輸出信號(hào)控制方式(直流4-20mA 信號(hào))為閥位卡(Valve Positioner)控制方式(直流電壓信號(hào)),重新配置閥位卡(Valve Positioner)軟件參數(shù),實(shí)現(xiàn)對(duì)供熱蝶閥的 實(shí)時(shí)閉環(huán)PI 控制、調(diào)節(jié)。

(2)配置供熱蝶閥在線校驗(yàn)操作功能操作功能塊,保持供熱蝶閥校驗(yàn)方式與汽輪機(jī)供汽調(diào)閥校驗(yàn)方式一致,滿(mǎn)足供熱蝶閥全行程校驗(yàn)。

(3)編寫(xiě)DCS 控制系統(tǒng)邏輯調(diào)節(jié)控制邏輯,依據(jù)機(jī)組運(yùn)行工況設(shè)定供熱蝶閥投入、切除條件,完善供熱蝶閥保護(hù)條件,實(shí)現(xiàn)自動(dòng)對(duì)供熱蝶閥切除。

四、2×350MW 汽輪機(jī)供熱蝶閥控制方式安全性提升原理圖

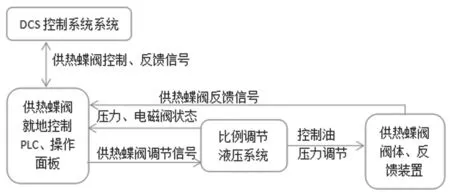

(一)供熱蝶閥控制方式安全性提升前控制原理圖(見(jiàn)圖1)

圖1

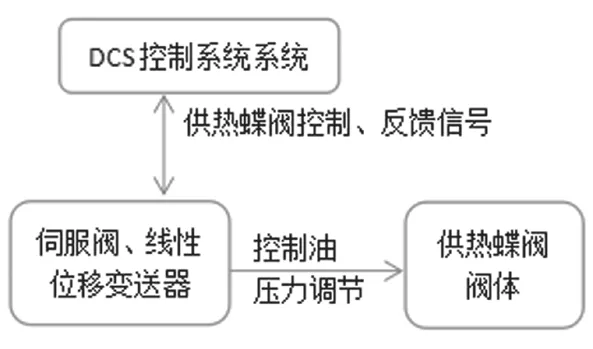

(二)供熱蝶閥控制方式安全性提升后控制原理圖(見(jiàn)圖2)

圖2