液壓閥綜合加載試驗臺的設計與研究*

崔繼強,劉學強

(1.濱州學院,山東濱州 256600;2.濱州渤海活塞有限公司,山東濱州 256600)

0 引言

綜合加載試驗臺是液壓測試的重要設備,為獲取更佳的測試效果,往往需要根據被測對象進行總體設計和功能搭建[1]。針對液壓閥的出廠試驗和形式試驗要求可知,檢測閥在出廠之前必須達到相關標準,因而試驗臺的具體要求設計如下:

(1)搭建的綜合加載實驗臺,需滿足被試閥的工作性能試驗要求,且在試驗中要完成各個閥的單獨測試和綜合測試;

(2)試驗系統輸出的最大流量與被試閥的公稱流量一致,而試驗系輸出的最大壓力應約為其公稱壓力的1.5倍;

(3)綜合加載實驗臺需完成背壓試驗、換向性能試驗、安全閥性能試驗、耐壓試驗等試驗。

1 試驗臺組成

綜合加載試驗臺由液壓試驗系統[2]、電氣控制系統和數據采集處理系統組成。為了更加清晰地表達出加載試驗臺的組成及布局,在三維軟件Solidworks中建立了綜合加載試驗臺的三維模型,如圖1所示。

試驗臺具有模塊化設計的特點,該試驗臺的主要組成模塊包括動力模塊、被測元件模塊、控制模塊和加載模塊4部分。

(1)動力模塊。動力模塊主要為系統提供動力源。由前面的總體設計分析可得,最終確定,該綜合加載試驗臺采用變頻電機和變量泵的組合方式為試驗臺提供動力源。首先需要對試驗臺需要的變頻電機和變量泵進行選型計算。為保證變量泵的工作安全性和可靠性,所選用的泵需儲備一定量的壓力。所以一般泵額定的壓力和流量要比被試閥的額定壓力高。

圖1 綜合加載液壓試驗臺三維模型圖

(2)被試元件模塊。該部分指的是試驗臺需要測試的各種閥,即電磁閥先導閥(marco)、兩位三通換向閥(marco)、安全閥(立柱,OHE)。

(3)控制模塊。試驗臺控制模塊主要指的是電氣控制柜,控制系統通過對液壓系統的控制,實現試驗所要求的各項動作及各項安全防護措施。

(4)加載模塊。液壓試驗就是在測試系統種模擬被測試元件的實際工況,實際工況的負載,主要通過溢流閥進行加載實現[3]。該試驗臺可根據電磁閥先導閥、換向閥和安全閥的出廠試驗和型式試驗運行工況條件,測試各個閥在相應工況下的壓力流量等技術參數。

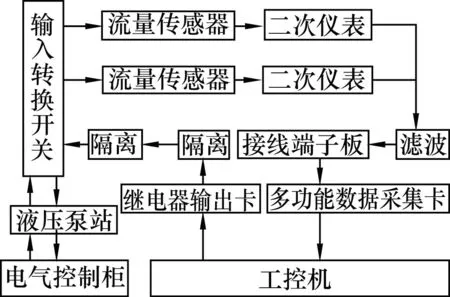

試驗系統工作原理如圖2 所示,數據采集卡對數據依次進行采集、存儲、分析之后,通過液加載測試系統測試和分析閥的動態性能參數,最后通過試驗檢驗被試閥的各個工作性能是否已經滿足出廠試驗的技術標準要求,進而實現結構優化設計、改進生產工藝的目的。

圖2 系統工作原理圖

2 控制系統設計

2.1 控制系統組成

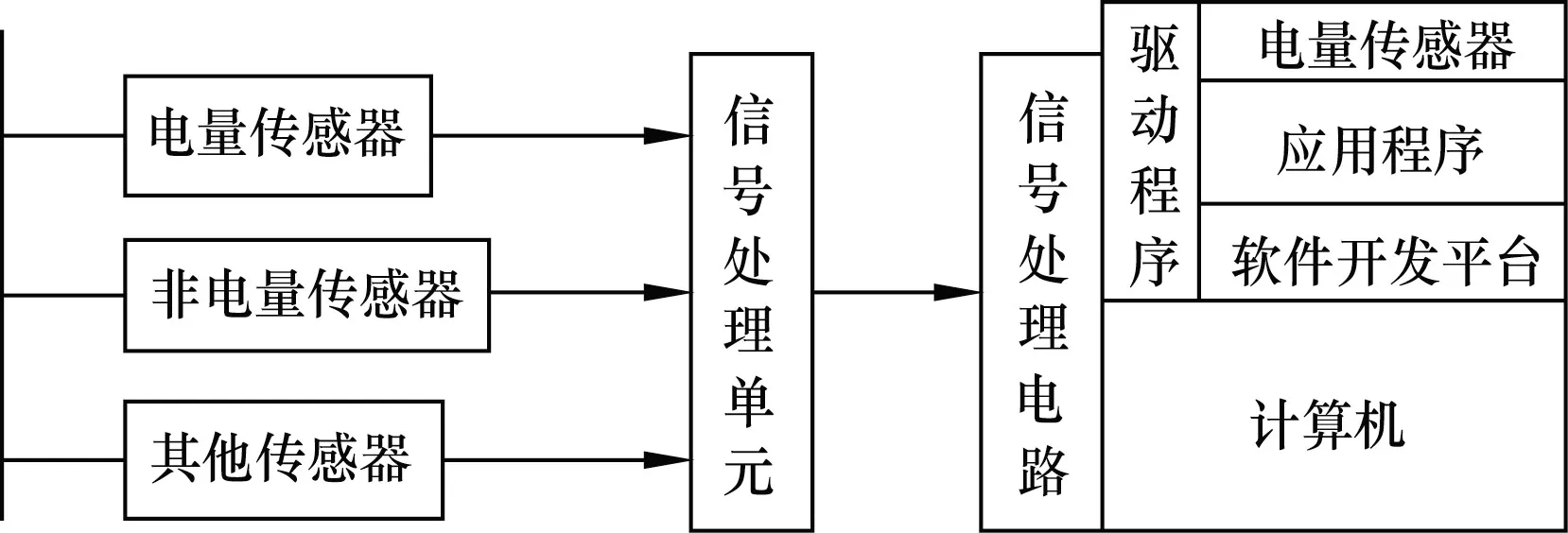

如圖3 所示,控制體統中,軟硬件是其標配結構,可以給予液壓結構提供閉環控制基礎[4],同時,對于液壓控制的各項參數的獲取依靠測控環節來完成,其中軟件主要通過基于編寫好的程序來完成測量、傳遞等工作,從而傳遞到計算機的結果可以被計算機破譯;硬件部分主要由兩部分組成,一部分是液壓系統的電氣環節,另一部分是基于對系統整體協調的計算機環節。測控環節的實現主要由工控機來完成,從而可以認為,對于全部的試驗環節,從一開始的信號獲取、信號傳遞等環節都需要藉由軟件和硬件之間的共同運作來完成,故傳感器、信息采集、信息傳遞等都藉由總線環節來實現,這樣就可以完成基于不同作用的插件的信息獲取與整個系統調控的工作任務。

PLC 結構設計中,可靠性的考慮較為完善,工控機次之,而單片機的可靠性相對較為薄弱。PLC 對于外界擾動的抵抗能力相對其他兩個而言也是最強的,最差的是單片機。對于系統的進一步改進而言,一般僅僅依靠采集卡等類結構就可以組成完整的硬件背景,同時,在市面上都有相對較為完善的相應成品;PLC同樣也可以與簡單結構組合[5],但是相比前者的前期投入會多一些;對于單片機而言,則難度在于其接口的研發工作。對于軟件部分的創新與實現,匯編語言以及其他類型的高級語言都是選擇之一。相比較來看,不論從實現難度,或是操作界面的接口設計等來看,工控機都占據很大優勢。

2.2 功能模塊設計

首先可以確定對工控機的選定,對于其控制系統的確定,首要任務是正確的板卡[6],這樣才能保證對信息的采集以及不同工作狀態的調節,也可以簡化研發的任務,縮短工作時間。以液壓元件的測試系統而言,其具體架構如圖4所示。傳感器將準確的目標信息進行處理變換,轉換成計算機可識別信號;藉由軟件結構,通過相應程序、算法的轉變,則變為各異的應用程序。

圖3 測控系統圖

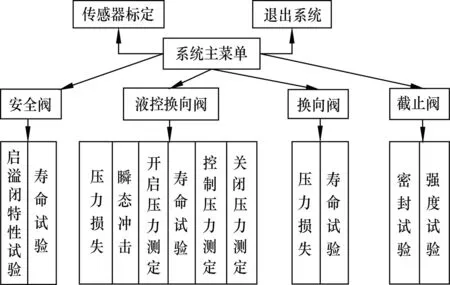

基于不同的需求來看,本例中的設計則主要基于模塊化的方式,針對液壓支架的測量控制系統完成了軟硬件結構的架構,如圖5所示。該方法可以理解為將冗雜的整體依照不同的功用劃分為一系列的小結構、小模塊,而后對他們分別進行各自的研發、設計、調試作業,當每個結構都調試完成后,組合起來完成預定的功用。基于液壓支架的試驗臺的測控系統來看,其整體架構和供應關系來看,依照不同功用互相隔離、共通的基礎,不同的模塊都由下列模塊或子結構組成。

圖4 基于數據采集卡的液壓元件測試系統

圖5 測控系統原理圖

(1)硬件接口模塊。通過對I/O 端口信息的采集、傳遞的實現,使得測控系統能夠完成預期的任務,同時,對硬件接口的需求是必要的,這也是整個系統的難點之一。對于該模塊的程序主要功用是對于模擬量和數字量的獲取與送出。

(2)試驗調試模塊。該模塊主要是在試驗開始之前,對整體進行調試,從而保證試驗能夠順利開始,是整體的基礎模塊。

(3)數據采集處理模塊。該模塊的任務主要是對信息的獲取與轉換,是系統整體的中間環節,也是能夠保證整體試驗的至關重要的環節,其通過內部不同結構、不同程序的處理,可以得到系統中的最終參數,為試驗的結果性參數。對于電壓、電流等相應測量值,都可以轉變為可供對比而且相對較為直觀的結果性數據或波形等信號。同時,考慮到對于工作可靠性的要求,通常會在該模塊中加上濾波程序,這樣可以很大程度上增加程序的篩選性,對所獲取的信號得以確認。

(4)定時模塊。該模塊的主要任務是對試驗的整體過程進行調控,在實驗中的,每個環節都是有相應反應時間的,故一般需要計時來實現其調控的功能。

(5)參數設置模塊。該模塊中,主要對各個環節的不同的參數、點數、固有信息等進行預先的設置,保障試驗的準確性。

(6)數據存儲顯示模塊。該模塊中,可以實現對數據的存儲,同時可以實現在后期對數據的調用,通過不同程序協助其他相關計算的完成。

2.3 控制功能分析

對于測試臺的測控系統,要求其能實現的功能主要有以下幾方面。

(1)實現程序控制。完成對液壓系統各個測試油路的監控,即可以基于各種試驗安排,通過改變相應的電回路,實現對硬件部分結構的調控。

(2)實時采集數據,及時處理程序。對測控系統采集到的信號,完成相應的處理工作,其中對其可靠性的監測環節可以確定數據的運作情況,若有問題,則可分析其故障情況,濾波作業可以篩除無效的參數值,還有A/D 轉換及采樣工作,以及線性化作業,可以對非線性的情況進行處理。

(3)巡回檢測程序。可以巡回顯示系統中的各項物理量的變化情況,可以幫助工作人員實現工況的全透析,協助工作人員做出正確地操作。

(4)畫面顯示程序。通過各種直觀的形式,對試驗的過程、結果進行反映。

(5)數據管理程序。對全部實驗數據進行預處理。這樣可以對后期的分析、查詢、匯報等工作提供很大的便利。

3 結束語

根據所搭建的多路閥綜合測試試驗臺的實際運行情況可知,其主要功能完全滿足多路閥測試的出廠和型式試驗流程。市場上性能比較優越的多路閥產品主要通過出廠試驗,以此對其使用性能指標進行檢測,旨在判斷被測試的多路閥是否符合出廠要求,合格后方可出廠。本文所設計的測試臺相比出廠試驗的測試更為嚴格,試驗測試精度更高,可有效地對對多路閥在換向動作時產生的油液泄漏、工作過程產生的壓力損失及其輔助閥的補油能力等進行抽查測試試驗。此外,該測試臺可用于多路閥產品的開發與創新。若新研制的多路閥產品在加工工藝、材質方面與之前有很大的不同或者相關檢測部分要求對新產品進行全面檢驗,則需要基于該實驗臺進行嚴格測試。