ZD04四工位轉臺式專用組合機床及電機端蓋同軸度質量控制*

黃桂武

(廣東科杰機械自動化有限公司,廣東江門 529030)

0 引言

軸承座/端蓋通過滾動軸承支承轉子驅動電機帶動各種執行機構,廣泛應用于各種機電產品及裝備中,軸承座/端蓋關鍵位置的尺寸精度和形位誤差將直接影響軸承的力學性能和使用壽命,進而影響電機的轉子系統動力學性能和其拖動執行機構的工作性能和使用壽命[1]。

電機端蓋是國內某家用電器龍頭企業洗衣機產品中的一個關鍵零件。原有工藝及裝備加工該端蓋存在質量不穩定、尺寸離散度大和廢品率較高等問題。針對上述問題,本文研制了ZD04四工位回轉臺式組合機床、專用夾具及工藝,保證了加工精度,大幅提高了生產效率。

1 研究方法及流程

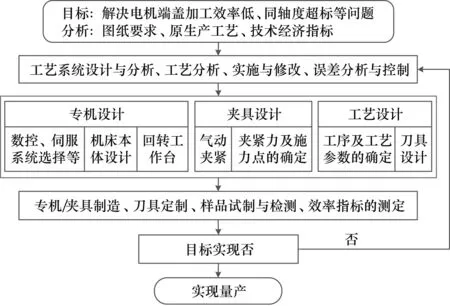

本文研究方法及實施流程如圖1所示。

圖1 研究流程

2 零件結構及工藝分析

2.1 零件的結構分析

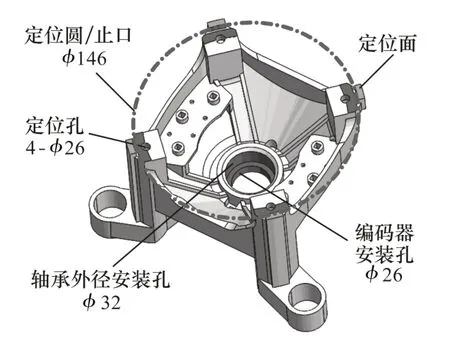

洗衣機電機外觀和其端蓋結構分別如圖2、圖3所示。電機蓋材質為鋁合金精密壓鑄而成,關鍵位置有軸承室、編碼器安裝孔和用于定位的止口和凸臺,尺寸精度和位置公差等要求如圖4所示。由圖可以看出,各加工面都有一定的精度要求,特別是同軸度要求較高。控制電機轉子兩端軸承安裝位置的同軸度,才能保證轉子運行平穩,降低電機振動引起噪聲,提高電機壽命。

圖2 電機外觀

圖3 055D020電機蓋三維圖

圖4 電機蓋尺寸精度及位置公差

2.2 原有零件加工方法

某企業原有電機端蓋零件加工方法有兩種。

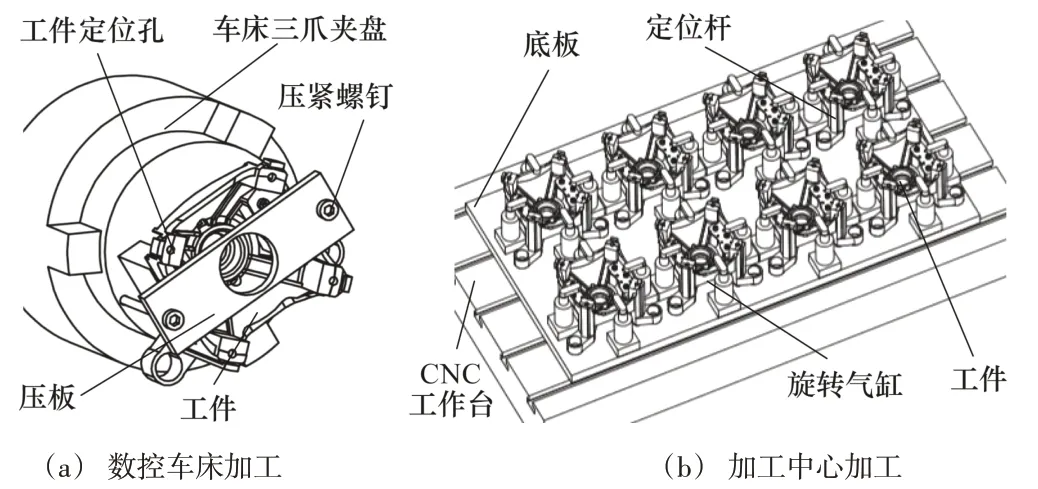

(1)數控車床加工。如圖5(a)所示,采用類似三爪卡盤的夾具,人工上、下料,由定位銷和工件上的孔實現定位,人工操作螺桿—壓板機構實現工件壓緊,效率低,質量難以控制。

(2)數控加工中心加工。如圖5(b)所示,夾具底座為一大平板,可裝夾8個工件,工件由4根頂桿定位,4旋轉氣缸實現夾緊。工作時人工對8 個工件安放定位→32 個旋轉氣缸同時夾緊工件→用φ10 mm 銑刀分別加工φ146 mm 孔和4個小凸臺→銑削φ32 mm 孔→銑削φ26 mm 孔。特點是加工精度和尺寸穩定性較好,刀具耐用,但生產率較低。

圖5 電機蓋原加工工藝

3 ZD04四工位回轉式專用機床結構設計

3.1 機床結構設計

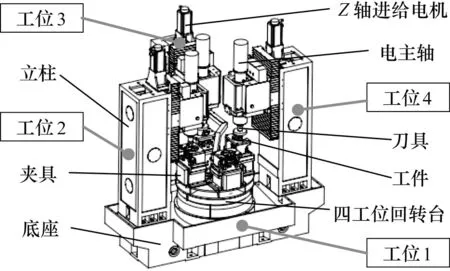

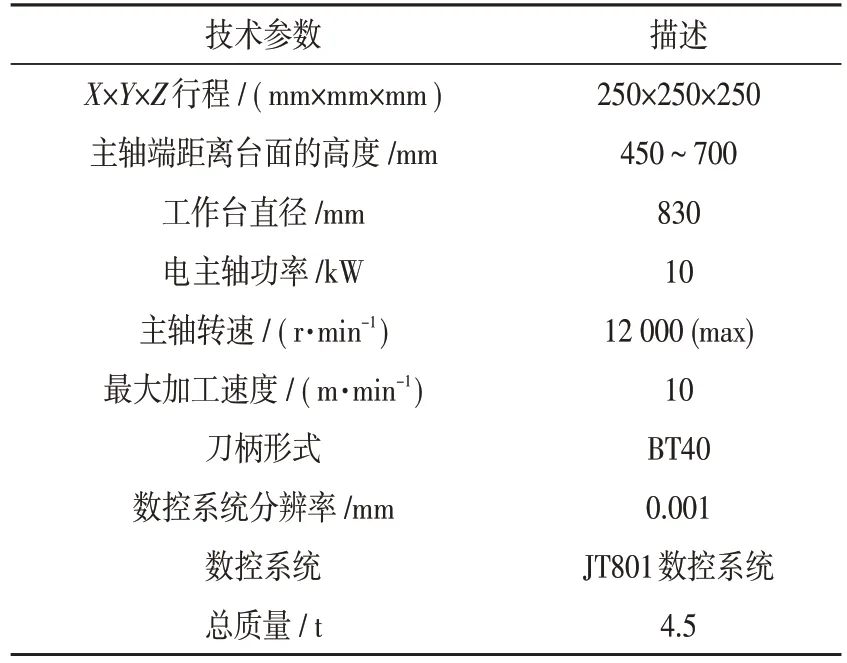

ZD04 專用機床整體結構為品字型,采用4 工位回轉工作臺,其中3個加工工位的立柱配有可垂直進給的主軸,如圖6所示。采用某企業的JT801數控系統,可實現3個Z軸及回轉臺等的聯動控制[2]。機床主要技術參數如表1所示。

圖6 ZD04四工位回轉式專用組合機床

表1 ZD04專用組合機床主要技術參數

3.2 夾具的設計

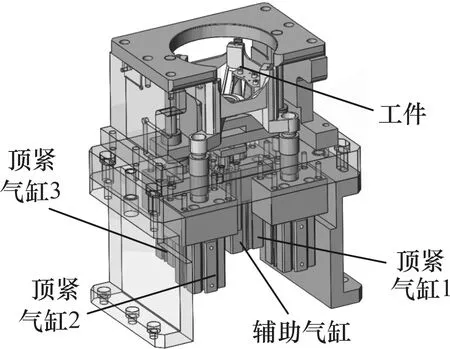

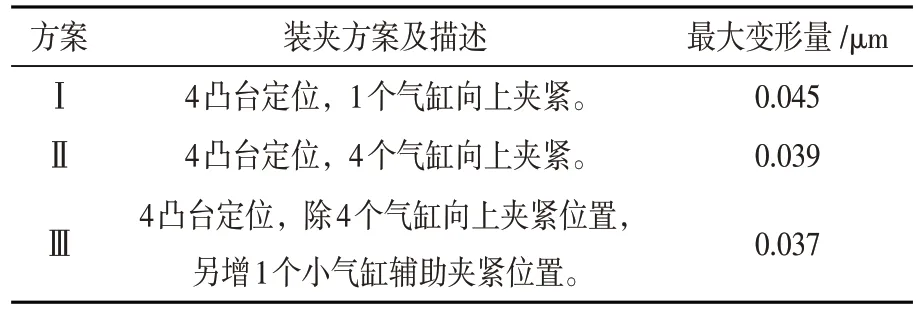

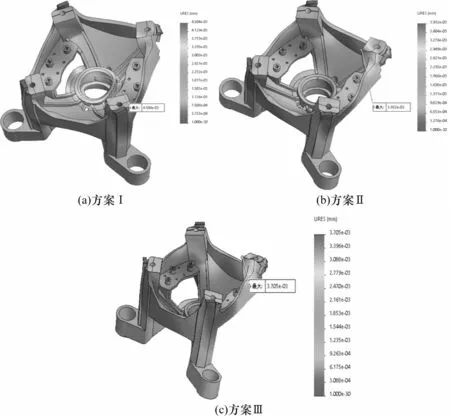

設計的夾具[3]結構如圖7 所示,考慮工件結構特點,采用φ146 孔處的4 個止口與凸臺平面定位,夾緊力作用點應靠近切削位置,這樣既夾緊,又不使薄壁零件產生過大彈性變形,3 個夾緊方案如表2 所示。采用Solidworks Simulation進行有限元分析[4],對比在不同夾緊方案時工件變形量的大小。端蓋材料為6061鋁合金精鑄件,彈性模量E=69 GPa,泊松比μ=0.33,密度ρ=2.71 g/cm3,最小屈服極限55.2 MPa,極限抗拉強度124 MPa,彎曲極限強度228 MPa。網格劃分是按4.5 mm的標準選取。分析結果如表2所示,可知方案Ⅲ的變形量最小。圖8所示為方案Ⅲ的夾緊點的具體位置。

圖7 端蓋夾具三維圖

表2 不同裝夾方案時軸承安放Z向最大變形量

圖8 電機蓋變形量有限元分析

由于工件定位面不平整,在其夾緊后會產生變形,加工完成后松開夾具,變形工件回彈,導致精度下降。基于上述原因,本文采用三座標測量儀對定位面的平面度與加工精度(φ146孔的圓度、φ146孔與φ26孔同軸度)相關性進行測試,結果如表3所示。

由表可以看出,定位面的平面度和φ146孔圓度、φ146孔與φ26 孔同軸度的誤差成正比。因此,夾具設計時采用4個氣缸推動定位頂桿上移壓緊工件的結構,如圖9所示。考慮定位面存在平面度誤差,壓緊頂桿上推移動距離不一致,因此,采用具有相同氣壓的4個獨立氣缸實現夾緊,保證了工件夾緊穩定、可靠。夾緊原理如圖10所示。

表3 毛坯定位夾緊后 mm

圖9 方案Ⅲ的夾緊點位置分布

圖10 氣動夾緊原理圖

3.3 工藝初步設計

設計原則:(1)一次裝夾,高效、多工步完成零件的加工;(2)采用專用刀具和粗精工步分開,降低了加工表面粗糙度和提高了尺寸精度;(3)采用氣動夾緊,節省裝夾工件時間[5-6]。工藝參數如表4所示。

表4 初步設計的四工位加工工藝

電機蓋專機與夾具完成后,進行產品的試加工過程中,實測零件孔φ146 與孔φ26 同軸度達到0.045 mm,其值超過要求值0.02 mm。同軸度超差會造成電機噪聲和振動增大,服役壽命減少。為解決上述問題,對影響同軸度的因素進行分析。

4 電機蓋同軸度控制分析

影響電機蓋同軸度的因素有以下幾點。

(1)ZD04專機裝配誤差分析

由于4組夾具在工作臺面沿直徑為φ600 mm的圓成90°緊固。3 根主軸的中心也均布在直徑φ600 mm 的圓上,并與夾具設計的加工孔位同軸,如出現錯位會直接反映為被加工關鍵的同軸度誤差增大。分析表明,按現有的裝配方法只能將主軸的均布精度調整到0.01 mm左右,繼續提升極其困難,因此,只能在工藝設計、刀具設計與選用等方面采取措施達到工件的精度要求。

(2)刀具

刀具的跳動也是影響工件同軸度的重要原因之一,采用BT40 刀柄的內藏式主軸,徑向跳動可控制在0.003 mm 以內,可滿足要求。

(3)回轉臺精度

衡量回轉臺關鍵指標主要是定位精度、重復定位精度和盤面跳動精度。目前市場上的齒式分割旋轉臺是較成熟的產品,轉角定位精度可達4",重復定位精度為±2"、盤面跳動可控制在±0.02 mm 以內。組合機床上影響工件同軸度的主要是定位精度和重復定位精度。計算表明該兩項精度均能滿足電機端蓋加工精度的要求。

(4)夾具

夾具的夾緊力是一個關鍵因素,如夾緊力不夠,工件會產生微小移動,也可能導致加工時工藝系統會產生顫振,影響工件精度和刀具壽命。

(5)測量誤差

該誤差與制造誤差一樣,不可避免,只能減少。因此在測量的時候要盡量采用正確的測量方法和較高精度的測量儀器。

通過以上分析可知,影響同軸度的因素有專機裝配誤差、液壓轉臺的精度,以及工件裝夾變形等。

5 工藝的改進設計

根據上文ZD04專機裝配誤差分析可知,專機裝配精度進一步提高的所需成本太高,且難以實現。因此,只能在工藝、刀具等方面采取措施彌補專機裝配精度的不足。研究最終設計的4工位加工工藝如表5所示。

表5 最終設計的四工位加工工藝

表5 中的工位2 采用圖11(a)所示的盤形銑刀孔φ146進行粗加工。工位3 采用圖11(b)所示的組合刀具進行孔φ32 和φ26的粗加工,以上加工后均留有0.1 mm的精加工裕量。工位4采用圖11(c)所示的組合刀具同時精加工φ146、φ32和φ26孔,可保證3孔同軸度。

圖11 組合刀具示意圖

在刀具加工到底部時需改變進給速度,并作短暫停留,進行加工表面的光整加工,確保加工精度。

(1)夾緊力的確定

合理的夾緊力是保證加工精度的基礎。本文進行了夾緊力的測定,即在加工時,沿工件X、Y和Z三個方向分別安置百分表,通過改變夾緊氣缸的氣壓,觀察百分表的變動情況,尋找既能保證工件夾緊,又要控制工件Z 方向變形在許可范圍內,避免因夾緊力過大使工件產生變形影響精度。

(2)提高定位面的平面度

上文中已說明了工件加工時的定位面的平面度值與圓度、同軸度的誤差成正比。提高定位面的平面度可有效地減少同軸度誤差,方法有:(1)通過增加一道工序,即先加工定位面,再利用該定位面進行后續工序的加工;(2)通過提高壓鑄模精度和優化精密壓鑄工藝提高鑄件表面的平面度。考慮經濟性選擇了提高精鑄質量方法,將工件定位面的平面度控制在一定范圍內,可滿足質量要求。

表6 專機夾具改進前、后主要性能參數對比

(3)改進檢測方法

檢測誤差與檢測工具、檢測人員的操作方法有直接關系。本次檢測采用的是三次元座標測量儀來檢測,所測得的數據是可靠。

經過改進工藝后對加工樣品進行了全面測試,全部達到設計要求。目前,針對電機端蓋ZD04四工位轉臺式專用組合機床及及相關工藝已應用于產品的量產。裝備、夾具及工藝改進前、后的的主要性能和參數如表6所示。

6 結束語

通過對影響電機端蓋同軸度的有關因素進行分析之后,找到了影響同軸度超差的主要原因,并通過對電機端蓋工藝進行改進,對夾具夾緊力進行了調整,提高定位基準的平面精度之后,使專機的同軸度超差問題得到了解決,控制在0.025 mm以內,并大幅提高了生產效率,實踐證明該解決方案切實可行。目前,該專機及配套加工工藝已投入產品的量產。