基于RAM Commander軟件的斯特林制冷機可靠性預測方法研究

滿長才,趙 鑫,郭良珠,2,王 波,2,寇翠翠,2,張 銀,2

(1.中國電子科技集團公司第十六研究所,合肥 230088;2.低溫技術安徽省重點實驗室,合肥 230088)

0 引言

斯特林制冷機作為一種在30~200 K溫區獲取低溫環境的小型制冷裝備,是一種涉及材料、機械、電磁、熱力學、傳熱學、電子和控制等各種學科的小型系統。隨著中國斯特林制冷機和斯特林脈管制冷機的發展,其可靠性越來越受到重視。

目前,對于長壽命斯特林制冷機的壽命和可靠性研究主要涉及到制冷機的壽命和可靠性測試、可靠性加速和可靠性篩選。Sato Yoichi 等[1]對制冷機可靠性進行測試,并分析了制冷機中的污染氣體;Narasaki Katsuhiro[2]對空間用制冷機進行了10 年以上的地面壽命測試;Ramsey Perry G 等[3]對制冷機2年時間的性能下降情況進行了測試,并將測試到2020 年;Nachman Ilan[4]、Eremenko VV[5]利用加速測試來研究制冷機的壽命;吳亦農等[6]研究了空間斯特林制冷機的早期失效模式及其對應的篩選試驗方法,研究了長壽命制冷機的壽命篩選方法。

目前,制冷機的可靠性預測主要通過其主要失效模式如氣體污染、磨損、疲勞和泄漏[7-8]進行壽命分析和預測。由于氣體污染是影響制冷機壽命的主要因素,Wang F等[8]通過氣體污染物加速退化測試來評估斯特林脈管制冷機的壽命和可靠性。此外,Cauquil JM[9]和羅高喬[10]利用威布爾分布對整體旋轉式斯特林制冷機進行可靠性計算和預測。

綜上所述,目前在斯特林制冷機的可靠性預測方面研究不多,且主要對制冷機的機械部分(制冷機還有一個重要部件是控制器)通過主要失效模式(氣體污染、磨損、疲勞和泄漏)分析并結合實驗測試的手段進行壽命和可靠性預測。這些預測方法的通用性不高且不全面,一旦某些部件的技術獲得突破(即故障率發生變化),這些預測手段便不再適用,并且控制器的可靠性一般沒有涉及。因此,找到一種通用的、全面的(包含制冷機和控制器)可靠性預測方法,有利于更加準確地預測制冷機的壽命和可靠性。

本文基于RAM Commander軟件,以長壽命的氣體軸承斯特林制冷機為例,把斯特林制冷機分解至每一個部件、再分解至每一個零件和元器件,引用國內外數據庫中的電子、機械、機電產品中的可靠性數據,建立斯特林制冷機的一種通用、全面的可靠性預計方法進行可靠性預計,并對預計結果進行分析。

1 斯特林制冷機可靠性模型建立

RAM Commander 可靠性軟件可實現可靠性設計、失效分析以及建立失效模型和失效數據庫。利用RAM Commander軟件進行可靠性設計時,其工作過程如下。

(1)建模。根據部件進行模型建立。以某公司研制的氣體軸承斯特林制冷機為例,建立可靠性模型。根據影響可靠性的因素進行可靠性模塊的分層細分。制冷機包含制冷機和控制器;其中制冷機包含壓縮機和膨脹機模塊,控制器包含供電模塊、控制模塊以及功率輸出模塊等;壓縮機包含活塞組件、壓縮機氣缸、永磁組件、磁極組件、線圈組件、彈簧組件;活塞組件包含活塞噴涂層、活塞體和活塞支架;膨脹機和控制器的詳細分層結構以此類推。斯特林制冷機的整機分層結構如圖1所示。

圖1 斯特林制冷機的可靠性建模

(2)確定零部件故障率。機械部件的故障率數據較難獲得,但是在軟件中,大部分機械零部件的故障率可直接引用軟件中的NPRD-2011 標準(或者NPRD-2009 標準),通過軟件直接引用并設置數值。電子器件的故障率可引用的標準較多,且數據較多,可在軟件中直接引用。如標準中無相關部分的失效率,則需要根據實驗確定故障率數值。

2 可靠性計算和分析

通過建模以及輸入各個部件或器件的故障率,通過軟件可計算出制冷機的整機故障率,其可靠性為故障率的倒數。根據設計結果找出故障率較高的環節,即影響可靠性的薄弱環節。

通過軟件可計算出氣體軸承斯特林制冷機(包含制冷機和控制器)的整機故障率為7.39×10-6,其可靠性為故障率的倒數,可靠性數值為135 248.12 h。通過調用軟件輸出模板,可生成可靠性詳細設計報告,如下所示。

項目名稱:STIRLING_CETC16

Operating conditions:Environment:GF1,Temperature:25.00

電流模式:工作狀態

故障率單位:10-6

缺省預計方法:GJB 299C P.stress

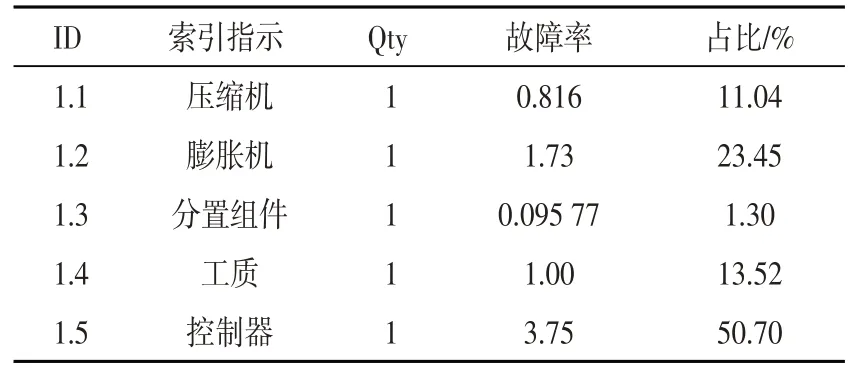

如表1 所示,制冷機(包含控制器本體和控制器)的可靠性(設計)為13.52 萬h。其中控制器的故障率占比為50.70%,制冷機本體總結為49.3%,二者基本平分。制冷機本體部分中,故障率較高的部件為膨脹機,達23.45%。

表1 斯特林制冷機可靠性報告,ID: 1,故障率(10-6):7.39,MTTF(h):135 248.12

工質的故障率為1.00×10-6,其對斯特林制冷機的可靠性影響占比為13.52%,主要是工質污染和工質泄漏兩個因素。工質污染主要來自于制冷機內部材料的放氣,主要放氣源為繞組線圈漆包線、非金屬(排出器外殼)材料放氣、黏接過程中使用的膠、活塞表面材料放氣。通過各種預處理措施,整機封機前對零部件以及整機進行長時間的高溫、高真空的除氣處理,以加快各種污染氣體在封機前排出。工質泄漏主要發生在金屬材料表面和焊縫處。計算表明,制冷機的泄漏率保證為5×10-10Pa·m3/s;制冷機的有效工作壽命t=1.1×107h。結合制冷機生產和質量控制手段,工質污染和工質的故障率可保證為1.00×10-6。

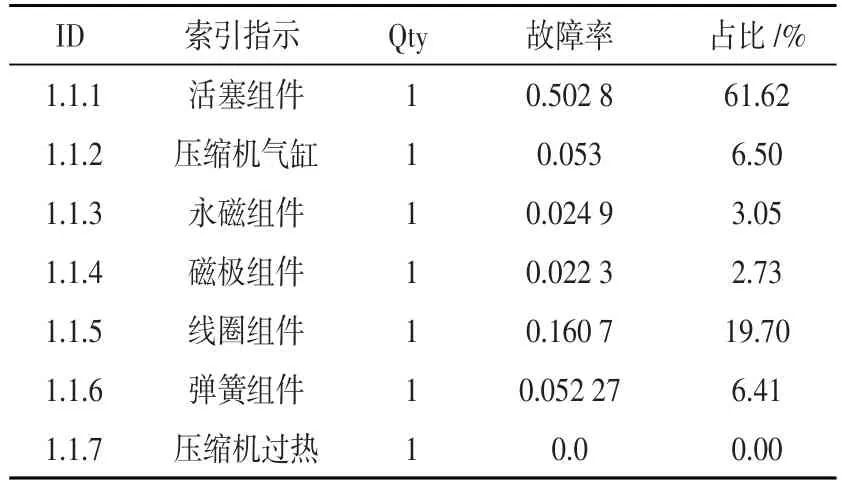

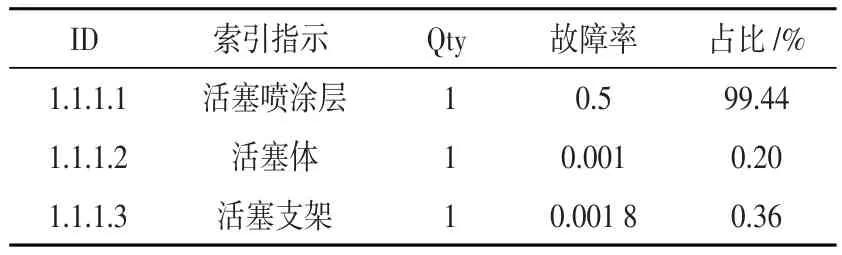

如表2 所示,壓縮機中,故障率較高的部件為活塞組件,占比高達61.62%。這是由于活塞中存在壓縮活塞噴涂層,其故障率為0.5×10-6(MTTF 為2×106h),占活塞組件故障率的99.44%,如表3 所示。壓縮活塞噴涂層高達2×107h 的可靠性表明,在氣體軸承斯特林制冷機中,活塞噴涂層的可靠性達到了非常高的水平,其失效模式包含了磨損、噴涂層老化脫落等,且磨損已經不是主要的失效模式(否則不會有如此高的可靠性)。這主要是由于氣體軸承基本上消除了活塞噴涂層的磨損。

表2 壓縮機可靠性報告, ID: 1.1,故障率(10-6):0.816,MTTF(h):1 225 514.21

表3 活塞組件可靠性報告,ID: 1.1.1,故障率(10-6):0.502 8, MTTF(h):1 988 862.42

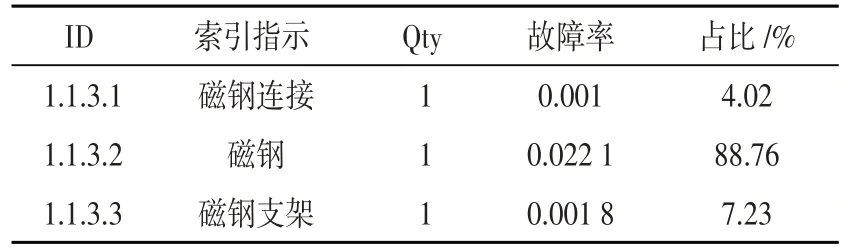

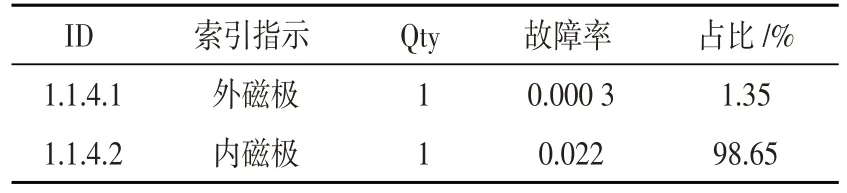

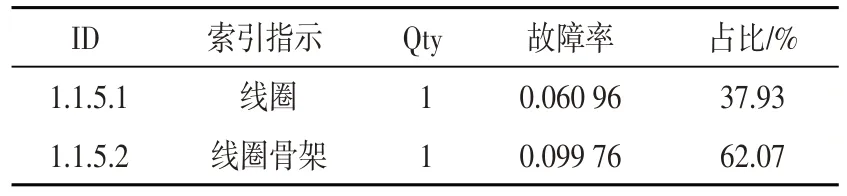

壓縮機氣缸、永磁組件、磁極組件、線圈組件可靠性報告分別如表4~7所示。

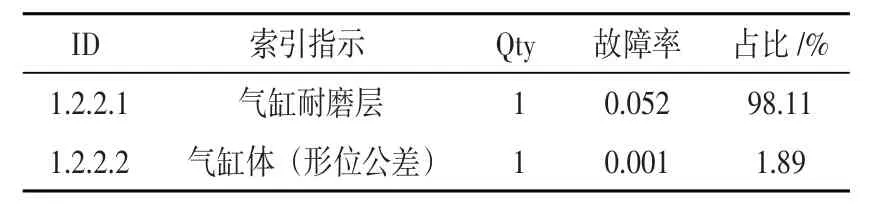

表4 壓縮機氣缸可靠性報告, ID:1.1.2, 故障率(10-6):0.053, MTTF(h):18 867 924.75

表5 永磁組件可靠性報告, ID: 1.1.3, 故障率(10-6):0.024 9,MTTF(h):40 160 641.7

表6 磁極組件可靠性報告, ID:1.1.4,故障率(10-6):0.022 3 , MTTF(h):44 843 050.6

表7 線圈組件可靠性報告, ID:1.1.5, 故障率(10-6):0.160 7, MTTF(h):6 222 078.66

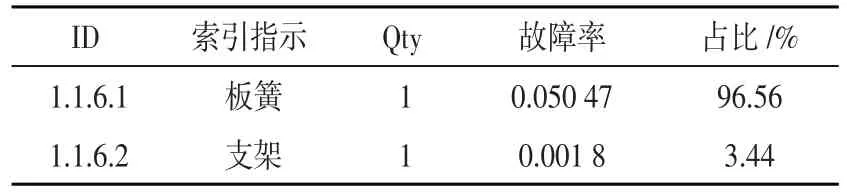

如表8 所示,壓縮機中彈簧組件的故障率較低,僅為0.052 3×10-6,這是因為活塞采用氣體軸承支承,取消了板簧的支承,唯一采用的彈簧部件為氣體軸承中的單向閥,其剛度較小、位移較小,具有較高的可靠性(根據NPRD-2011標準中引用的數據,故障率為0.050 47×10-6,可靠性為1.98×107h)。

表8 彈簧組件可靠性報告, ID: 1.1.6, 故障率(10-6):0.052 27,MTTF(h):19 132 896.5

如表9 所示,膨脹機的可靠性故障率較高的部件為排出器,故障率為1.49×10-6,占膨脹機故障率的85.69%。板簧組件所占的比例不高,為11.25%,故障率僅為0.195 1×10-6。

表9 膨脹機可靠性報告,ID:1.2,故障率(10-6):1.73,MTTF(h): 576 807.08

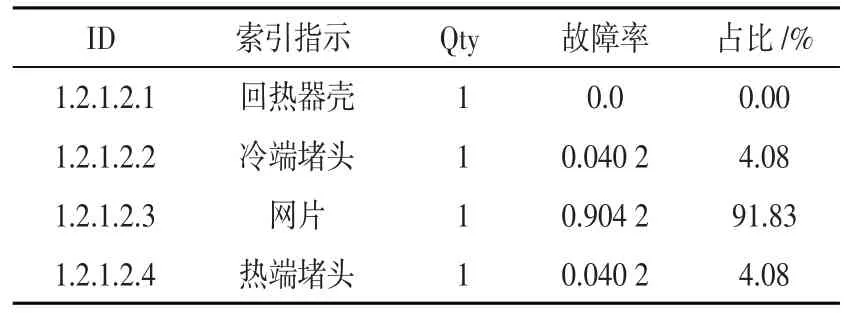

影響排出器可靠性的因素為回熱器組件失效和排出器桿失效。回熱器組件失效達到9.846×10-7,如表10 所示,占比66.28%,主要原因是回熱器組件中采用了高孔隙率的網片(故障率相對較高,為0.904 2×10-6),該網片裝填較為疏松,容易出現被交變氣流沖刷變形、串氣等失效。

表10 排出器可靠性報告,ID:1.2.1,故障率(10-6):1.49, MTTF(h):673 144.59

排出器桿、回熱器組件、排出器氣缸可靠性報告分別如表11~13所示。

表11 排出器桿可靠性報告,ID:1.2.1.1, 故障率(10-6):0.501, MTTF(h):1 996 008.04

表12 回熱器組件可靠性報告,ID:1.2.1.2, 故障率(10-6):0.984 6,MTTF(h):1 015 677.02

表13 排出器氣缸可靠性報告, ID:1.2.2, 故障率(10-6):0.053, MTTF(h):18 867 924.75

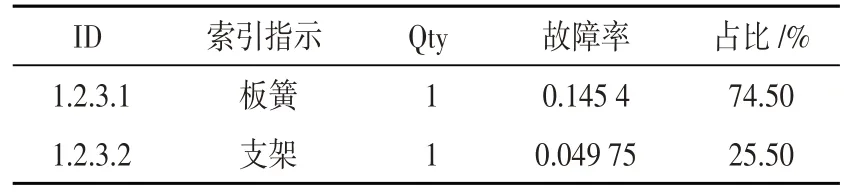

由于膨脹機板簧的行程較小,位移不超過3.5 mm,因此其可靠性容易保證,失效率僅為0.145 4×10-6,如表14所示。

表14 膨脹機板簧組件可靠性報告,ID:1.2.3,故障率(10-6):0.195 1, MTTF(h): 5 125 130.14

連接組件的故障率較低,基本不影響制冷機的可靠性,故障率僅占制冷機的1.3%,如表15所示。

表15 連接組件可靠性報告, ID:1.3, 故障率(10-6):0.095 77 , MTTF(h): 10 441 246.8

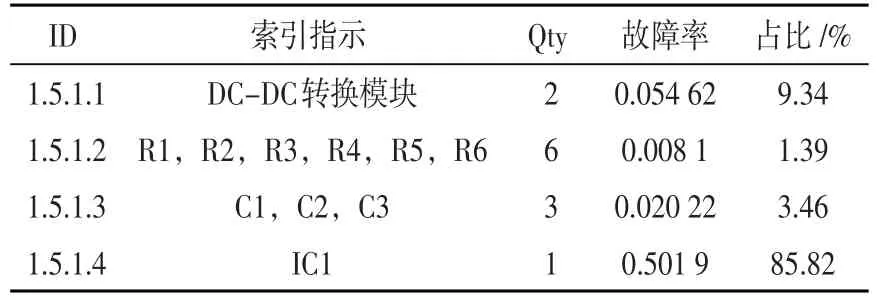

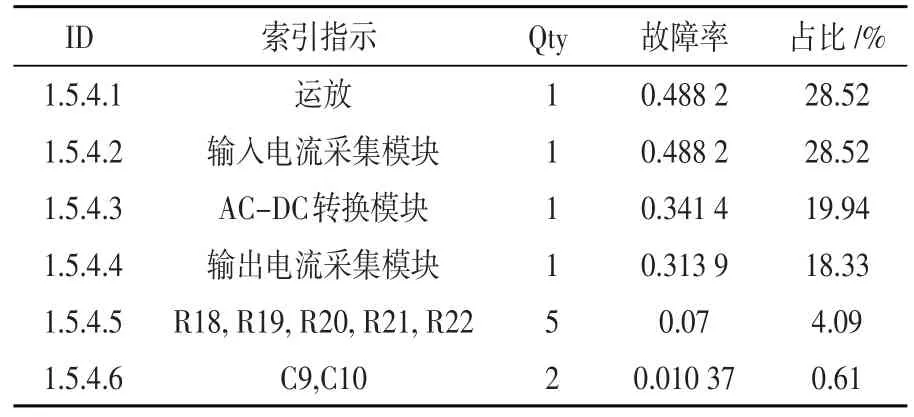

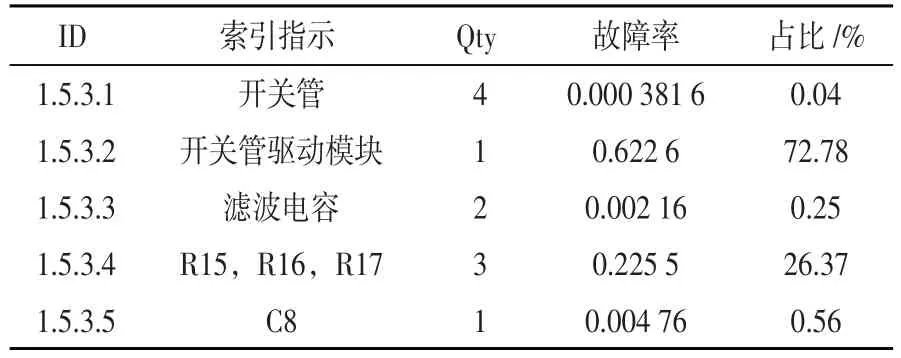

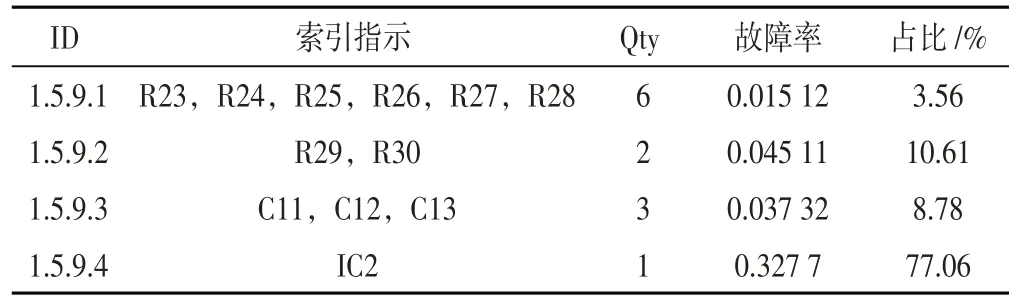

控制器的可靠性預計較為容易,因為電子元器件的故障率標準較多,較容易查到相關元器件的數據。如表16 所示,控制器的故障率占比較高的模塊為信號采集模塊(故障率1.71×10-6,占比45.67%)、功率輸出模塊(故障率0.855 4×10-6,占比22.82%)。供電模塊、控制模塊可靠性報告如表17~18 所示。信號采集模塊故障率較高的有4 個模塊,即運放、輸入電流采集模塊、AC-DC轉換模塊、輸出電流采集模塊,故障率較為接近,如表19所示。功率輸出模塊中,主要影響因素為開關管驅動模塊,其故障率為0.622 6×10-6,高達72.78%,如表20所示。外圍電路可靠性報告如表21所示。

表16 控制器可靠性報告,ID:1.5,故障率(10-6):3.75, MTTF(h): 266 782.07

表17 供電模塊可靠性報告, ID:1.5.1, 故障率(10-6):0.584 8 , MTTF(h): 1 709 911.71

表18 控制模塊可靠性報告, ID:1.5.2,故障率(10-6):0.170 8 , MTTF(h): 5 854 362.18

表19 信號采集模塊可靠性報告,ID:1.5.4,故障率(10-6):1.71 , MTTF(h): 584 102.91

表20 功率輸出模塊可靠性報告,ID:1.5.3,故障率(10-6):0.855 4,MTTF(h): 1 168 979.91

表21 外圍電路可靠性報告, ID: 1.5.9,故障率(10-6):0.425 3, MTTF(h): 2 351 470.44

根據可靠性計算結果可知,需要重點關注的元器件(或者故障元素)有:(1)工質,故障率1.006×10-6;(2)活塞噴涂層,故障率0.56×10-6;(3)排出器噴涂層,故障率0.56× 10-6;(4)網片,故障率0.904 26× 10-6;(5)IC1,故障率0.501 96 × 10-6;(6) 開關管驅動模塊,故障率 0.622 66 ×10-6;(7)運放,故障率0.488 26×10-6;(8)輸入電流采集模塊,故障率0.488 26×10-6。這些元器件或者元素的故障率接近或者超過了0.5×10-6,是制冷機可靠性的薄弱環節。通過降低這些元器件或者元素的故障率,可明顯提升制冷機可靠性。

3 結束語

本文基于RAM Commander軟件,通過引用軟件中較為全面的數據庫,建立了包括制冷機機械本體和控制器的可靠性模型,且分解至每一個組件、再分解至每一個零件和元器件,建立斯特林制冷機的一種通用的、全面的可靠性預計方法。

以長壽命的氣體軸承斯特林制冷機為例進行可靠性預計,預計結果表明:(1)從部件的角度分析,控制器的故障率占比較高,主要因素為信號采集模塊和功率輸出模塊;(2)從細化到基本因素的元器件角度分析,可靠性的薄弱環節有工質、活塞噴涂層、排出器噴涂層、網片、IC1、開關管驅動模塊,故障率、運放和輸入電流采集模塊,通過降低這些元器件或者元素的故障率,可明顯提升制冷機可靠性。

該可靠性建模和預計方法可以全面系統地對制冷機進行系統分析,但是可靠性預計是一項長期和反復迭代的過程,需要實驗數據對各種元器件的故障率進行校核和優選,以便更加準確地預測制冷機的可靠性。