數控機床在線檢測和智能補償技術的應用

魏文鋒,湛文亮

(廣州數控設備有限公司,廣州 510530)

0 引言

隨著近年來國內追趕工業4.0 步伐的加快,以新一代信息技術與制造技術深度融合為特征的智能制造模式,正在引發新一輪制造業變革。機床在線自動檢測技術是提高機床加工精度和加工效率的關鍵技術之一,人工檢測所耗工時多,并帶有一定的人為誤差。三坐標測量機(CMM)的出現雖然提高了檢測精度,但是也帶來了工件二次裝夾引起的定位誤差。

開發機床在線檢測系統,既是國內外數控技術研究的熱點問題,也是企業實際生產中急需解決的問題[1]。在數控加工行業,傳統測量方法已不能滿足企業實際生產的需求,企業紛紛引入在線檢測技術來提升產品質量和生產效率。以前企業使用的在線檢測系統多數是國外進口的,技術受制于人,價格昂貴,二次開發難度大,服務和技術支持不到位。為了解決這個難題,某公司經過不斷攻關,逐漸掌握了數控機床在線測量系統的核心技術,價格只有國外同類產品的40%,性能上已能滿足大多數企業需求;并聯合其他公司開發了智能補償技術,從而大大促進了國內數控機床智能化升級改造技術的發展。目前在線測量技術在數控加工行業的應用以極快速度普及,尤其在珠三角及長三角區域,在線測量已經成為規模以上的數控加工廠家標配。

1 在線檢測系統的組成及分類

在機床上將加工與檢測結合在一起,形成一個閉環的加工檢測系統,即稱該檢測方法為數控機床的在線檢測[2]。數控機床在線檢測系統通常叫做機床測頭系統,機床測頭系統就是把三坐標測頭功能轉移到數控機床上,讓數控機床具備三坐標一樣的接觸測量功能,對產品進行位置或尺寸進行在線測量。在線測量系統廣泛應用于機械加工領域,與傳統離線工件測量方法相比,在線測量具有采樣速度快、精度高等特點,實現了工件測量的數字化數據采集分析和精度評價[3]。

機床測頭系統的組成主要由測頭、接收器、軟件及宏程序包等組成,如圖1所示。機床測頭是數控機床實現在線測量的關鍵部件,直接影響著在線檢測的精度,選擇適合的機床測頭非常重要。依據機床測頭與接收器間傳輸介質可分為:紅外線測頭、無線電測頭及有線測頭(沒有接收器)。目前市場無線電測頭中WiFi 傳輸測頭成為主流,抗障礙能力較強。按照應用功能分類有2D 測頭及3D 測頭(具備曲面測量能力)。測頭的關鍵指標是性能穩定性、精度、電耗及反應靈敏度等。尤其以穩定性和精度(正常重復定位精度小于1 μm)最為重要。機床測頭質量驗證的方法相對簡單,用機床連續測量工件3 萬次,對比報警次數及重復定位精度就能分出高低。報警次數是0,重復定位精度小于3 μm(在較新機床上)的才是質量可靠的產品。

圖1 在線測量系統的組成

2 機床測頭的工作原理

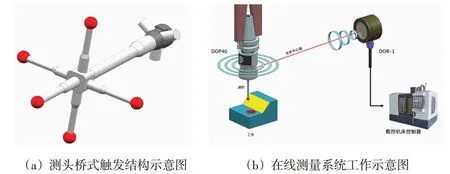

在線測量的核心是數控設備與測頭系統的通訊以及測點坐標的傳輸[4]。如圖2所示,機床測頭的工作原理是利用六點橋式結構,通過結構的高剛性實現各個方向接觸通斷觸發,在觸發后傳遞信號給機床,通過后臺軟件記錄信號觸發瞬間的觸點坐標數據,并對坐標數據進行運算得出各種形狀及位置尺寸。

圖2 在線測量工作原理圖

3 在線測量應用軟件

3.1 宏程序包軟件

由于現在的數控系統功能強大,均能提供宏指令系統。以某25i系統為例。該系統提供給用戶的B類宏程序,使用戶可以自行開發編制各種固定循環程序(包括加工與測量循環程序等)。宏程序是典型手工編程,具有編程自由、程序可控、程序簡短等優勢[5]。宏程序編程可以實現參數的定義、賦值及加、減、乘、除運算、各種函數運算、可對系統變量進行存取操作、通過控制指令邏輯判斷實現各種程序的循環和跳轉調用。完全可滿足用戶編制測量固定循環程序的需要。

機床測頭或者對刀儀廠家根據實際需要編制一維或二維幾何特征測量宏程序包。用戶使用在機測量時通過程序調用宏程序包里面的標準指令即可實現一維或部分二維的在機測量。這類測量主要應用于自動找正,自動分中等一維測量,最大優點能夠與加工程序鑲嵌在一起,實現測量指導加工,測量加工自動化。機床對刀儀目前100%測量軟件應用是宏程序,包括單向/五向/激光對刀儀。機床測頭在機測量目前98%以上應用軟件也是宏程序。

3.2 UG外掛三維測量軟件

UG 外掛三維測量軟件是一款充分利用UG 的讀圖及算法功能開發的外掛軟件,基于UG的二次開發軟件。這類軟件目前均是國內廠家根據客戶需求定制開發,功能全面使用方便,性價比非常高。

3.3 獨立三維測量軟件

獨立三維測量軟件功能類似三坐標測量軟件。這類軟件具備強大的CAD數據讀入能力,能夠讀入各種數據格式的三維CAD 模型數據,可快速讀取較大的數據模型。智能脫機編程功能,完整的模擬功能。可模擬完整的機床環境,測頭系統。全面檢測能力:包括各種幾何特征檢測、形位公差檢測、自由曲面檢測、邊緣檢測、截面檢測、4軸和5軸聯動檢測等。這類軟件開發難度大,國外品牌測頭都是采用獨立測量軟件,開發成本高;目前國內測頭生產廠家只有東方器度自主開發獨立三維測量軟件。對于加工復雜曲面,或者4軸和5軸聯動加工的用戶而言,獨立測量軟件是在線測量應用的首選。

4 在線檢測系統的主要功能

4.1 自動分中、自動找正及自動補償

國內在批量零件加工的數控機床上安裝在線測量系統的導入者多數是為富士康代工的移動電話金屬件制造廠家。以前,以富士康為主的代工廠在加工移動電話中框及背框時,常常遇到了無法保障質量和效率低下的問題,問題癥結在于產品找正及分中等輔助時間過長。按傳統方法,工作臺上一個夾具裝夾多個產品,用千分表找正的方法速度極慢,精度又受人為因素影響,難以控制;牽涉到分中的還要中斷程序,打表調整后再啟動程序,更耽誤時間。當精度要求在0.05 mm內時,移動電話中框批量加工報廢率達到了50%,而且1個人只能負責2臺機。為了解決高報廢及效率低下問題,富士康導入了機床測頭。通過機床測頭自動找正、自動分中、自動補償的功能,報廢率直接降低到1%以下,加工過程程序不中斷,人員效率也改善到1個人負責8臺機。目前批量加工產品的行業基本普及在線檢測系統應用的有移動電話中框背框等零部件加工、手表零件加工、普通氣缸加工、發動機氣缸加工、鋁輪轂加工等。其中在線檢測在移動電話制造業的應用如圖3所示。

圖3 在線檢測在移動電話制造業的應用

4.2 序后測量

傳統的模具加工有一個老大難的問題,就是二次裝夾問題。模具精加工完成后,下機做三坐標測量。如果有不合格的尺寸,因為裝不回去,返工難度大而且返工質量不好。在線測量則能完美解決這個問題。下機前對關鍵尺寸進行在線測量,如遇不合格的尺寸則在下機前執行返工。這就是行業俗稱的序后檢測。

模具檢測很多時候牽涉到曲面,就是所謂的3D測量。3D測量屬于三維測量,算法非常復雜,只能通過專業的測量軟件來實現。總而言之,就3D測量來說,軟件是決定產品性能的關鍵部分,就像三坐標測量儀離不開操作軟件那樣。

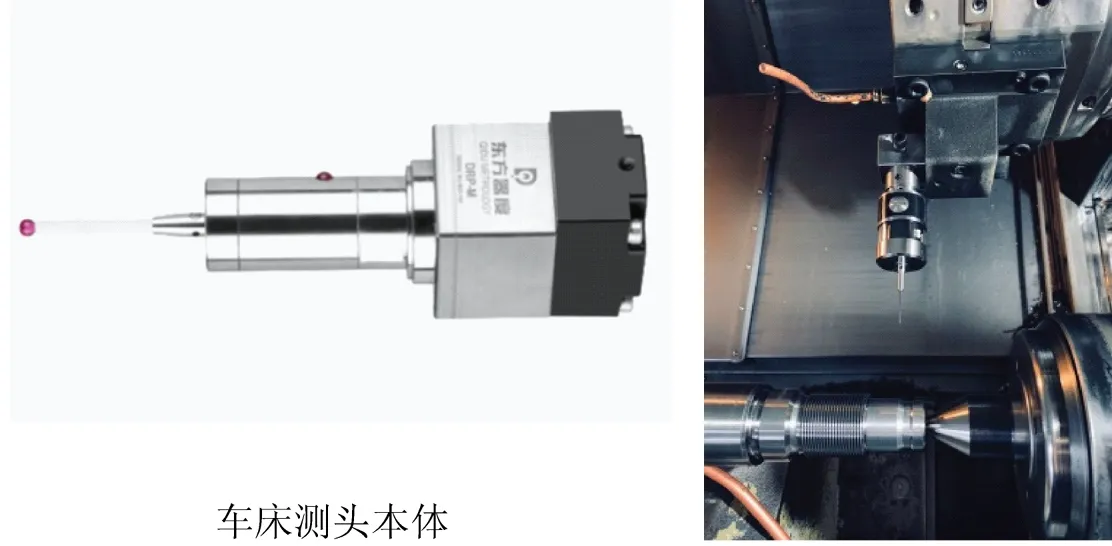

4.3 外圓、內圓及端面尺寸測量

在數控車床上應用在線測量系統目前還不多,其中一個重要原因是受制于傳統的排刀及四工位刀架刀位數量限制;刀位數本來就不夠,加裝測頭占用刀位后就更加緊張。近年來隨著多刀位旋轉刀塔的普及應用,車床在線測量應用明顯得到提升。車床用測頭更多是在數控車床智能產線中使用,通過檢測內圓、外圓及端面尺寸來做斷刀檢測及刀具磨損自動補償。其特點是機械安裝接口要與刀具通用,方便裝夾。測頭均采用無線電傳輸技術,測頭的穩定性和精度至關重要。如圖4所示。

圖4 在線檢測在數控車床的應用

總之,測頭系統與數控系統的連接應用可以實現自動對刀、自動刀具破塤檢測、工件安裝定位、工件坐標系的確定、加工過程中的質量檢查及控制,可以縮短90%的占機輔助時間,并消除了因手動檢測和找正工件而導致的工件報廢,充分發揮數控機床的性能[6]。

5 在線檢測和智能補償技術在智能產線的應用

以東方器度ZY40在線檢測系統在廣州數控GS1001B智能制造產線上的應用為例,講述如何實現智能補償功能。

5.1 在線檢測的通訊方式

如圖5所示,GS1001B智能制造產線由工業機器人、數控車床、加工中心、立體料倉、中央電氣控制系統、RFID、在線檢測系統和制造執行系統MES 等組成。首先,使用宏程序BTF 軟件包升級的方式將程序和報警文件拷入數控系統中;再將宏變量配置文件 USERMACROVAR.CFG USERMACROVAR.DAT 導入數控系統中;并根據在線檢測系統型號及功能需求對數控系統PLC 進行修改調整;最后利用在線檢測的接收器與數控系統進行配對和測頭標定。在線檢測系統通過工業互聯網、RFID與數控機床、制造執行系統MES進行通訊連接,實現動態鏈接庫數據管理。

5.2 在線檢測與智能補償

在MES 系統中,根據訂單管理的工件任務,設定工件尺寸、上公差、下公差的理論值。當工件經過加工測量后,在線檢測系統通過數控系統的宏變量采集工件實際尺寸,MES系統將自動調取相應的實際測量數值與設定的理論值進行對比和精度分析,并根據理論值與實際值的偏差,自動完成對應刀具的刀長補償、半徑補償值;然后依據比對結果對數控機床發出工件加工完成確認、返修、取料等功能指令。當進行返修指令時,MES 系統會自動將輸入的刀補數值,輸入至對應機床系統的參數位置,并再次啟動對應機床進行返修加工及測量。

在智能產線中的實現智能補償,實際情況要復雜很多。制造執行系統MES 雖然能智能補償理論值與實際值的偏差,但在線檢測系統采集到的實際值只是一個過程數據,一個相對值,存在一定的誤差,并不是產品的真實尺寸,這個誤差受到機床精度、材料和夾持形變、刀具磨損、冷卻液、切削屑、環境溫度等諸多因素影響;而這多方面的因素在不同的加工領域、不同的加工環節所起的作用是不同的[6]。這類因素造成難以控制的復合誤差,這個復合誤差是客觀存在的,也是不可避免的。要根據采集數據進行工藝分析、幾何評價從而得出誤差的經驗值,再在MES 系統中進行相關數據處理,從而保障智能產線連續穩定地高效生產。

6 對刀儀的在線檢測應用

6.1 單向對刀儀在加工中心的應用

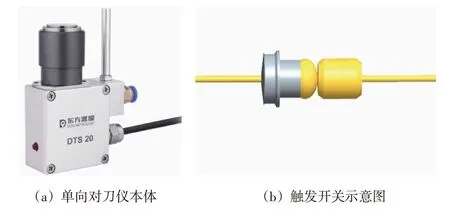

單向對刀儀的應用已經非常普遍。單向對刀儀具有刀長檢測、斷刀檢測的功能。單向對刀儀在機加工行業已經普及。單向對刀儀的技術原理極其簡單,如圖6所示,通過銅球與銅柱的斷開與閉合傳遞信號,類似于開關。

圖6 單向對刀儀

單向對刀儀技術原理簡單,但要制造好卻不容易,國內單向對刀儀能做好的企業很少。單向對刀儀關鍵指標是性能穩定、防護性能、壽命及精度等。檢驗的方法一個是暴力測試法,連續觸發5萬次,通過統計異常次數及重復定位精度來衡量質量。另一個方法是在60°的冷卻油里浸泡48 h后功能正常而且線纜不發硬,才能證明合格。

6.2 五向對刀儀在加工中心的應用

五向對刀儀與單向對刀儀的區別就是五向對刀儀不僅能測量刀長,還能測量刀徑,如圖7所示。受加工范圍與刀徑相關度小、價格較貴的影響,目前五向對刀儀應用不多。不過2019 年開始市場采購量明顯增加。五向對刀儀分為有線及無線兩種,行業應用目前以有線為主。

圖7 五向對刀儀

6.3 車床對刀儀在車床及車銑復合的應用

圖8 車床對刀儀工作示意圖

對于機械加工來講,對刀一直都是研究的問題,不論是普通車床,還是數控車床,如何才能快速準確地完成對刀,縮短加工前的準備時間,對加工效率的影響是非常大的[8]。現實中,因為受到各種因素的影響,數控加工過程中經常會出現對刀誤差,而這就會嚴重影響到零件的加工質量[9]。車床對刀儀應用價值很高,性價比高,但受制于車床對刀儀安裝麻煩,應用較少,如圖8所示。車床對刀儀應用難點在于支架的安裝,由于受不同車床內部空間的局限性和差異性,支架安裝打孔難度等原因影響,很多工廠最終放棄。但讓車床裝備自動對刀儀提升機床性能,提高生產效率,是大勢所趨。

7 結束語

隨著智能制造的深入推進,在線檢測技術將發揮越來越重要的作用。通過全面論述在線檢測系統的組成分類、工作原理、主要功能應用以及智能補償技術開發應用等,從根本上解決了傳統測量方法在二次裝夾、多次測量存在的效率低誤差大的問題。自主研發的國產在線檢測系統,不僅能滿足大多數企業需求,還可根據企業自身需求進行定制開發,極大地加速了企業智能化升級改造的進程。因此,自主研發掌握核心技術,是中國制造2025的必經之路。數控機床在線檢測和智能補償技術是智能制造技術中不容缺失的一環,必須踏踏實實,兢兢業業,潛心研究,加強核心技術攻關。