火電鍋爐水冷壁管開裂原因分析

杜 峰,劉獻良,賴云亭,趙朋飛

(1.華電鄒縣發電有限公司,山東濟寧 273522;2.蘇州熱工研究院有限公司,江蘇蘇州 215004)

0 引言

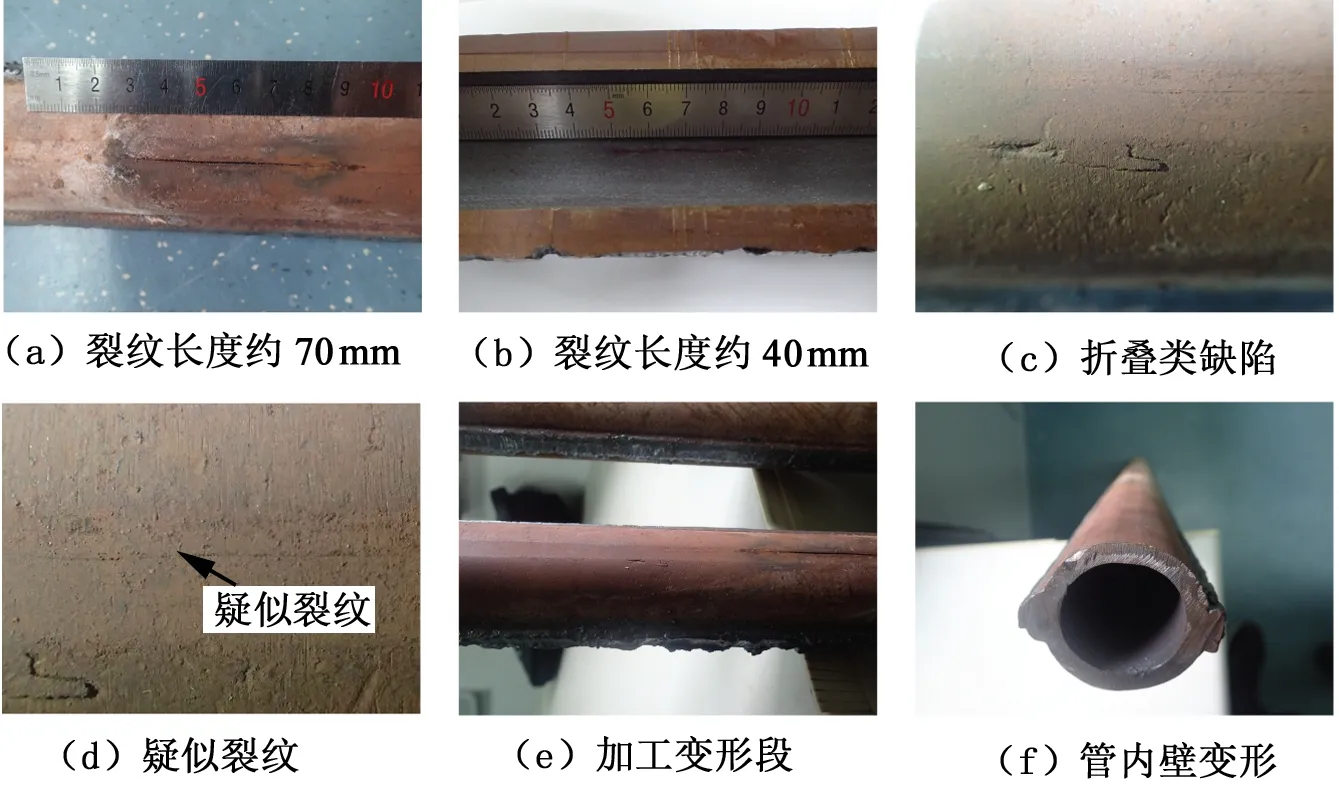

某廠3號鍋爐是哈爾濱鍋爐廠根據美國ABB-CE燃燒工程公司技術設計制造的,配350 MW 汽輪發電機組的亞臨界壓力帶一次中間再熱,固態排查,控制循環汽包鍋爐,燃料為煙煤。過熱器、再熱器蒸汽出口溫度均為541 ℃,給水溫度281 ℃;鍋爐呈“Π”型布置,設計有固定的膨脹中心;受熱面采用全懸吊結構。水冷壁采用外徑為φ 44.5 mm 的光管和內螺紋管,節距為57.15 mm,管間的間隙為金屬熔燒焊(或用扁鋼焊接)形成完全氣密封爐膛。水冷壁全部管子材料為碳鋼。2018年12月,該廠3號鍋爐水冷壁管出現一處開裂泄漏。泄漏時,該鍋爐運行時間約8.5 萬h。泄漏管段宏觀照片如圖1所示。

圖1 開裂管段照片

1 理化檢驗及結果

1.1 宏觀檢驗

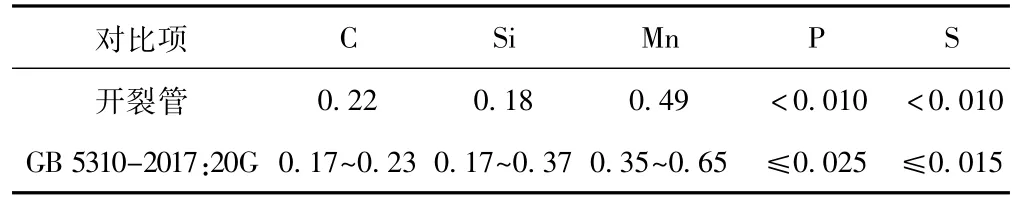

開裂的水冷壁管表面宏觀形貌如圖2 所示。管段宏觀上無明顯脹粗,外壁表面可見一條狹長的縱向裂紋,裂紋開口較小,外壁測量的裂紋長度約70 mm,如圖2(a)所示;將管子縱向剖開,內壁測量的裂紋長度約40 mm,如圖2(b)所示;裂紋附近外壁局部區域發現有折疊類缺陷,如圖2(c)所示;在缺陷附近有疑似裂紋出現,如圖2(d)所示;管段外壁表面存在一條沿管子縱向較長分布的加工變形段,如圖2(e)所示;變形段表面呈平面狀態,沿管子橫截面觀察可見,管子內壁表面也有變形,如圖2(f)所示,且裂紋恰好位于該變形段。

圖2 開裂管表面宏觀形貌

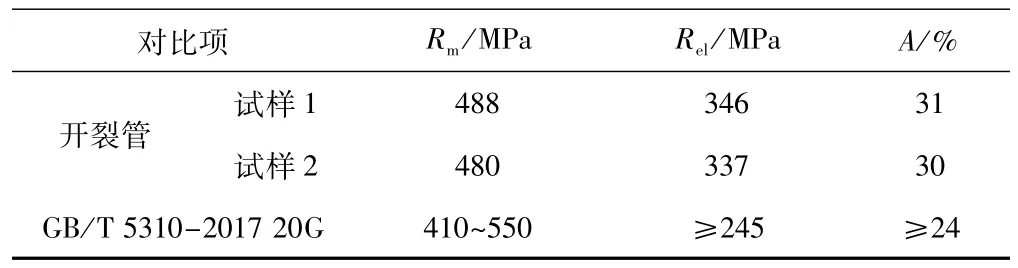

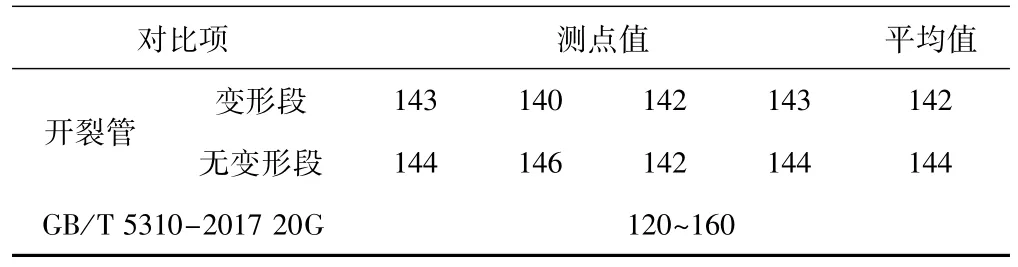

1.2 化學成分分析

開裂水冷壁管取樣化學成分分析結果如表1 所示。結果表明,管段化學成分符合標準GB/T 5310-2017 對20G 化學成分的要求。

表1 化學成分分析結果 wt%

1.3 力學性能測試

兩管段取樣室溫拉伸及硬度測試結果分別如表2~3所示。其中,變形段和無變形段試樣分別為裂紋所在的變形段和遠離變形段的直管段取樣。結果可見,兩管段室溫拉伸性能及硬度值均滿足GB/T 5310-2017標準要求,且變形段與無變形段硬度值無明顯差別。

表2 拉伸性能測試結果

表3 硬度測試結果 HBW

1.4 金相檢驗

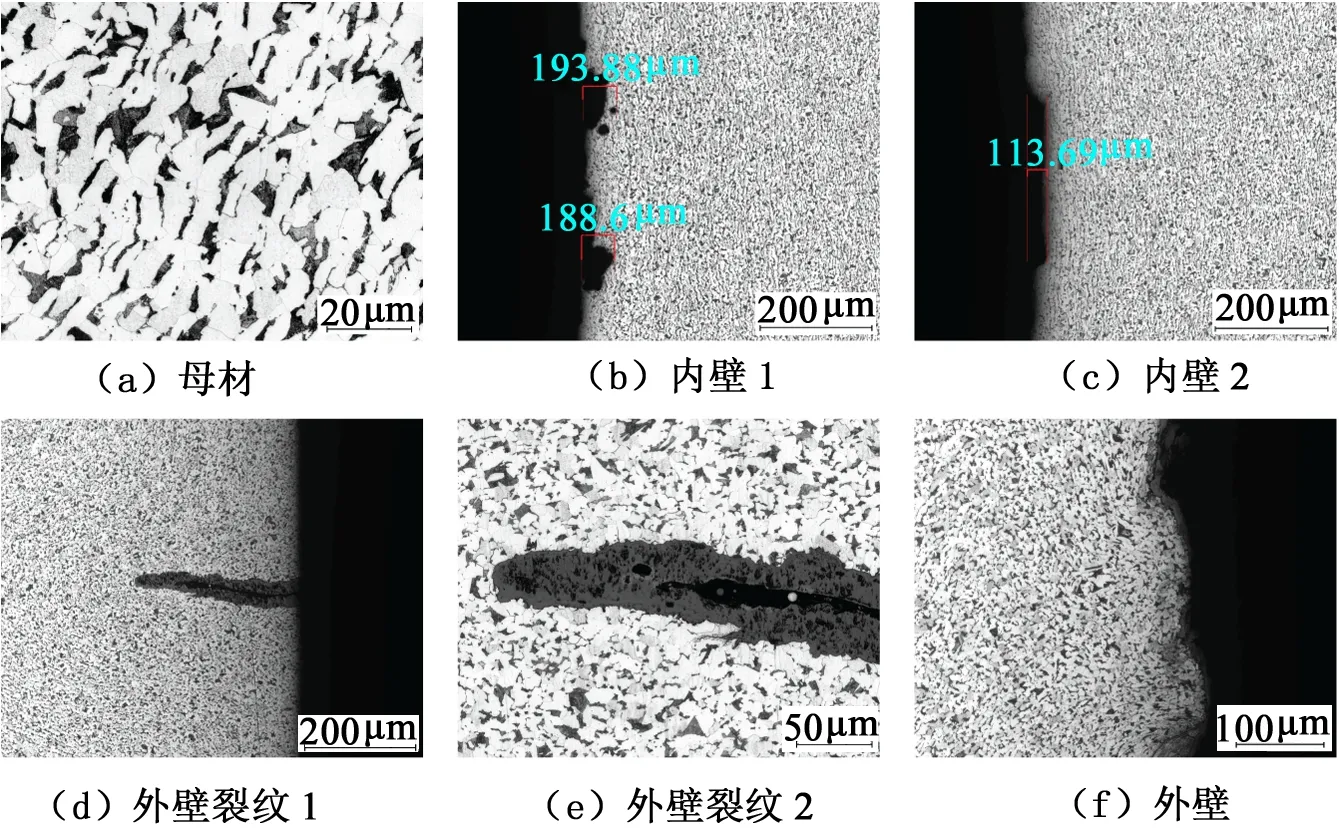

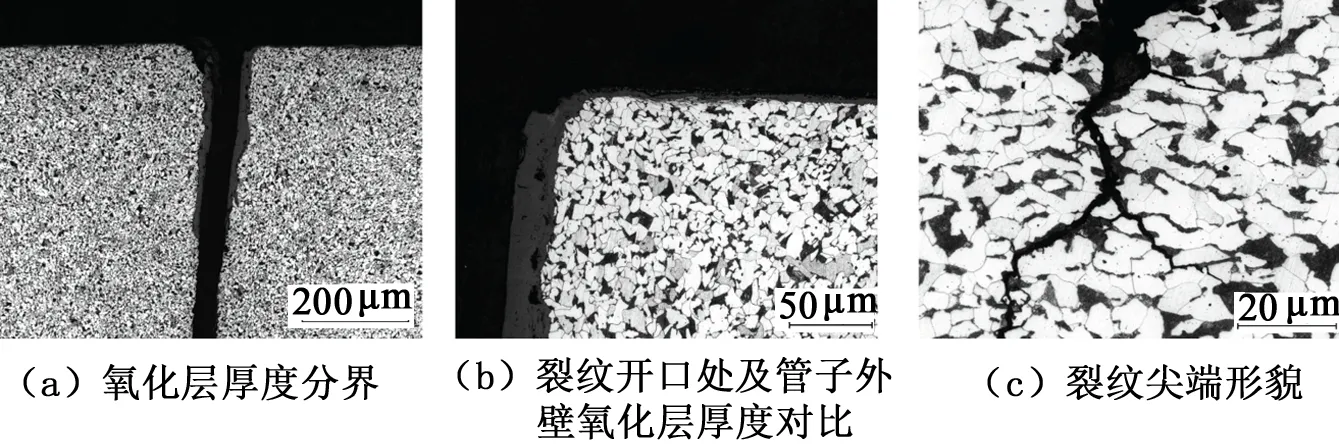

在管段變形段及遠離變形段的無變形直管段取環狀試樣,分別編號J1、J2進行金相檢驗,結果如圖3~4 所示。兩位置取樣金相組織均為鐵素體+珠光體,組織未見明顯球化。J1、J2內壁均存在大量的腐蝕坑,導致內壁表面粗糙不平。J1 內壁還出現凹槽型的輕微加工缺陷,外壁表面在管段加工變形的位置發現一條由外壁向內壁擴展的微裂紋,裂紋內部充滿氧化皮,裂紋尖端也有較深的氧化,且尖端較為圓鈍,可見在管段運行期間,該裂紋未產生明顯擴展。兩取樣外壁無明顯加工變形的位置,微觀上也呈現出較多的凹坑狀,但凹坑深度相對較淺,對管段整體性能影響較小。

圖3 J1 試樣顯微組織形貌

圖4 J2 試樣顯微組織形貌

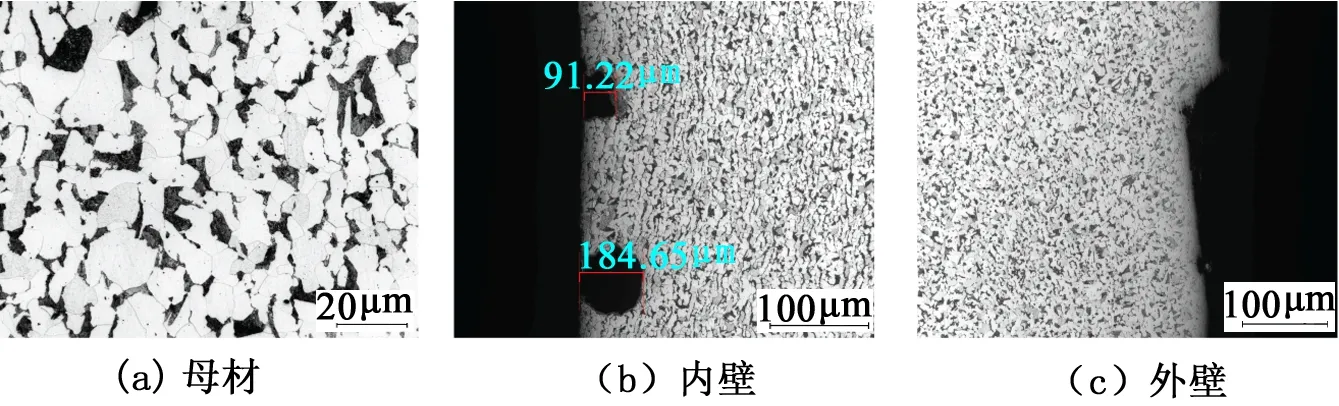

在裂紋尖端取樣J3裂紋形貌如圖5 所示。裂紋宏觀上較為平直,由管子外壁向內壁擴展。裂紋內部氧化皮厚度沿裂紋深度方向出現一明顯的分界線,分界線上方裂紋開口側氧化層厚度明顯較厚,而分界線下方和管段外壁的氧化層要薄得多。裂紋開口側顯微組織為鐵素體+珠光體,晶粒未見明顯的拉長變形,塑性變形特征不明顯。裂紋尖端以穿晶+沿晶的混合形貌擴展。

圖5 J3 試樣裂紋顯微形貌

2 分析討論

通過上述各項檢驗,對檢驗結果進行分析。

(1)開裂管段取樣的化學成分、室溫拉伸性能及布氏硬度值均符合GB/T 5310-2017等相關標準規定,可基本排除管段化學成分或力學性能不合格等材質問題而導致泄漏的可能性。

(2)管段內壁均有明顯的腐蝕坑,但未發現內壁有與腐蝕坑相關的微裂紋,且宏觀檢查發現泄漏位置主裂紋外壁側裂紋長度明顯比內壁側要長得多,表明泄漏位置主裂紋的形成與內壁腐蝕無關。

(3)開裂管泄漏位置為一條沿管子縱向的狹長裂紋,裂紋開口較小。裂紋附近外壁局部區域發現有折疊類缺陷。折疊是鋼管常見的熱加工缺陷,嚴重影響鋼管的產品質量[1]。管段一側還出現一段較大長度的加工變形,且裂紋恰好位于該變形段。在變形段遠離主裂紋的位置也有沿管子縱向分布的疑似裂紋出現,經取樣進行金相檢驗表明,上述疑似裂紋為由外壁向內壁擴展的微裂紋,裂紋內部充滿氧化皮,裂紋尖端圓鈍,且氧化嚴重,表明該裂紋的形成時間較早。

(4)金相檢驗發現,管段不同位置顯微組織均為鐵素體+珠光體,組織無明顯球化,且宏觀檢驗時也未見管段有明顯脹粗,表明管段不存在長時過熱特征[2-3]。泄漏位置主裂紋內部氧化皮厚度沿裂紋深度方向有明顯的分界,在一定深度范圍內氧化皮較厚,且其厚度明顯超過管子外壁和分界線另一側裂紋尖端側的氧化皮厚度。由此可見,泄漏位置主裂紋及管子變形段外壁側微裂紋形成于管子運行之前。裂紋開口側顯微組織為鐵素體+珠光體,晶粒未見明顯的拉長變形,塑性變形特征不明顯,可見管子的開裂也并非短時過熱所致[4-5]。

(5)鍋爐水冷壁管的失效模式主要有長時過熱、短時過熱、苛性腐蝕、氫損傷、吹灰器磨損、熱疲勞裂紋、腐蝕疲勞等[6-7]。綜合以上分析可見,本次水冷壁管的開裂并非由上述因素所導致,而是與管子加工過程中出現的原始缺陷有關。管材質量不好,如產生重皮、過大的加工直道、機械碰傷等,會產生較大的應力集中,在高溫高壓下工作,最終會導致管子開裂泄漏[8]。本次開裂的水冷壁管在投入運行之前,管段變形位置已出現縱向微裂紋,在管段運行過程中,部分微裂紋在管內產生的較高應力作用下由外壁向內壁緩慢擴展,并最終導致管段泄漏。

3 結束語

通過對送檢水冷壁管各項理化性能試驗并分析認為,本次水冷壁管的開裂主要與管段制造過程中存在的原始裂紋有關。管段外壁側原始縱向裂紋在水冷壁管運行中由外壁側向內壁側緩慢擴展,并最終導致管段縱向開裂泄漏。針對上述分析,提出以下建議。

(1)管段內壁腐蝕不是造成管段泄漏的原因,但大量內壁腐蝕坑的存在會造成管子減薄,并導致腐蝕坑部位產生較大的應力集中。因此,應優化鍋爐水質,減少腐蝕源。如控制補給水和凝結水質量,減少爐水中腐蝕性介質的含量,做好停用爐的保護等。

(2)增加對鍋爐水冷壁管的宏觀檢驗,對外壁存在與該開裂管段相似的加工缺陷的管段應及早更換,對新更換的管段嚴格按照GB 5310-2017及DL/T 438-2016等標準做好入廠檢驗工作,避免管段因原始質量問題導致鍋爐爆管,引起機組非停。