聚乙烯5206X回收氣壓縮機機械密封失效原因分析

孫曉偉

(中安聯合煤化有限責任公司化工分公司,安徽 淮南 232000)

對于該壓縮機在該工藝流程中的作用為:脫氣倉吹掃氮氣和由樹脂脫除的烴及樹脂輸送氣經過頂部過濾器去排放氣回收系統,回收共聚單體和冷劑。首先通過過濾器,然后經過水冷的低壓冷卻器進入該壓縮機一段壓縮后,經過水冷的冷卻器和用乙二醇水溶液作為冷劑冷卻的低壓冷凝器,冷到-13 ℃,進入低壓集液器。冷凝的冷劑和共聚單體從排放氣體中分離出來,用低壓凝液泵打回反應系統,排放氣進入排放氣壓縮機二段壓縮后,高壓排放氣首先經排放氣換熱器與自高壓集液器來的分出凝液后的排放氣換熱,再使用乙二醇水溶液作為冷劑冷卻的高壓冷凝器冷卻到-13 ℃,大部分共聚單體都冷凝下來。然后進入高壓集液器進行氣液分離。分出的凝液,經1#/2#高壓凝液泵增壓,并與低壓凝液匯合后一并返回到反應系統,由高壓集液器頂部出來的排放氣,先經排放氣換熱器回收冷量,最后進入排放氣緩沖罐。

從以上該壓縮機的作用來看,共有兩次壓縮,且壓縮的介質主要是烴、樹脂以及共聚單體,該有機介質在壓縮過程中就會進入到密封面系統,進而在高溫下碳化,形成硬質顆粒而存在于機械密封的密封面之間,隨著機械密封的運行,硬質顆粒會進一步磨損密封面,最終導致機械密封失效。

最近一段時間,該壓縮機機械密封的使用壽命明顯縮短,經常發生潤滑油泄漏的故障,這不僅造成了潤滑油使用量的明顯增多,生產成本大幅提升,而且對整個裝置平穩運行造成了極大的隱患。為此,對更換下來的舊機械密封進行了初步原因分析,以期找到機械密封失效的真正原因,為避免以后再次出現類似情況提供指導意見。

1 壓縮機相關參數

壓縮機型式:立式往復

入口壓力:0.121 MPa

出口壓力:0.96 MPa

額定流量:1885 m3/h

軸功率:200 kW

轉速:741 r/min

2 回收氣壓縮機機械密封形式

仔細觀察拆卸下來的機械密封,發現其為外裝式多彈簧雙端面機械密封。首先,外裝式機械密封的彈簧和動環安裝在密封箱體外,并不與介質接觸,其泄漏方向與離心力方向相同,這就造成泄量漏較大,適用的工作壓力較低,其能承受的最高壓力為1~2 MPa,實際使用中,密封腔的壓力為0.4 MPa,滿足適用要求。

而對于雙端面密封則有背對背和面對面之分,5206X的機械密封為背對背式[1],如圖1所示。

圖1 背對背雙端面密封

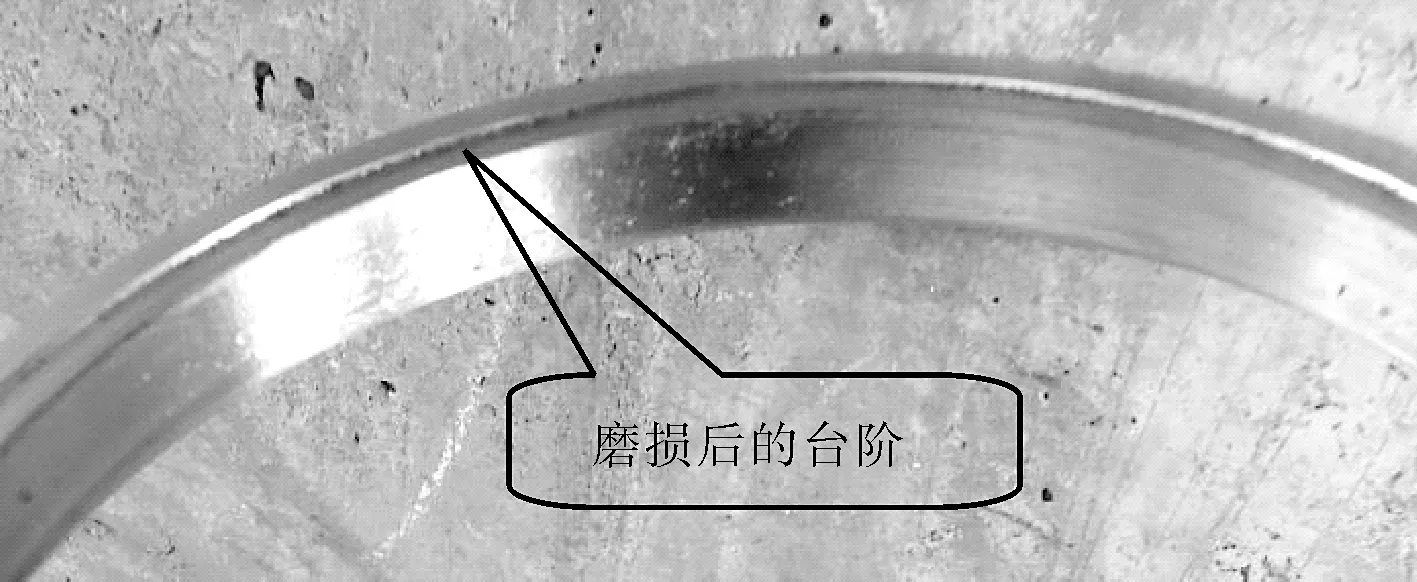

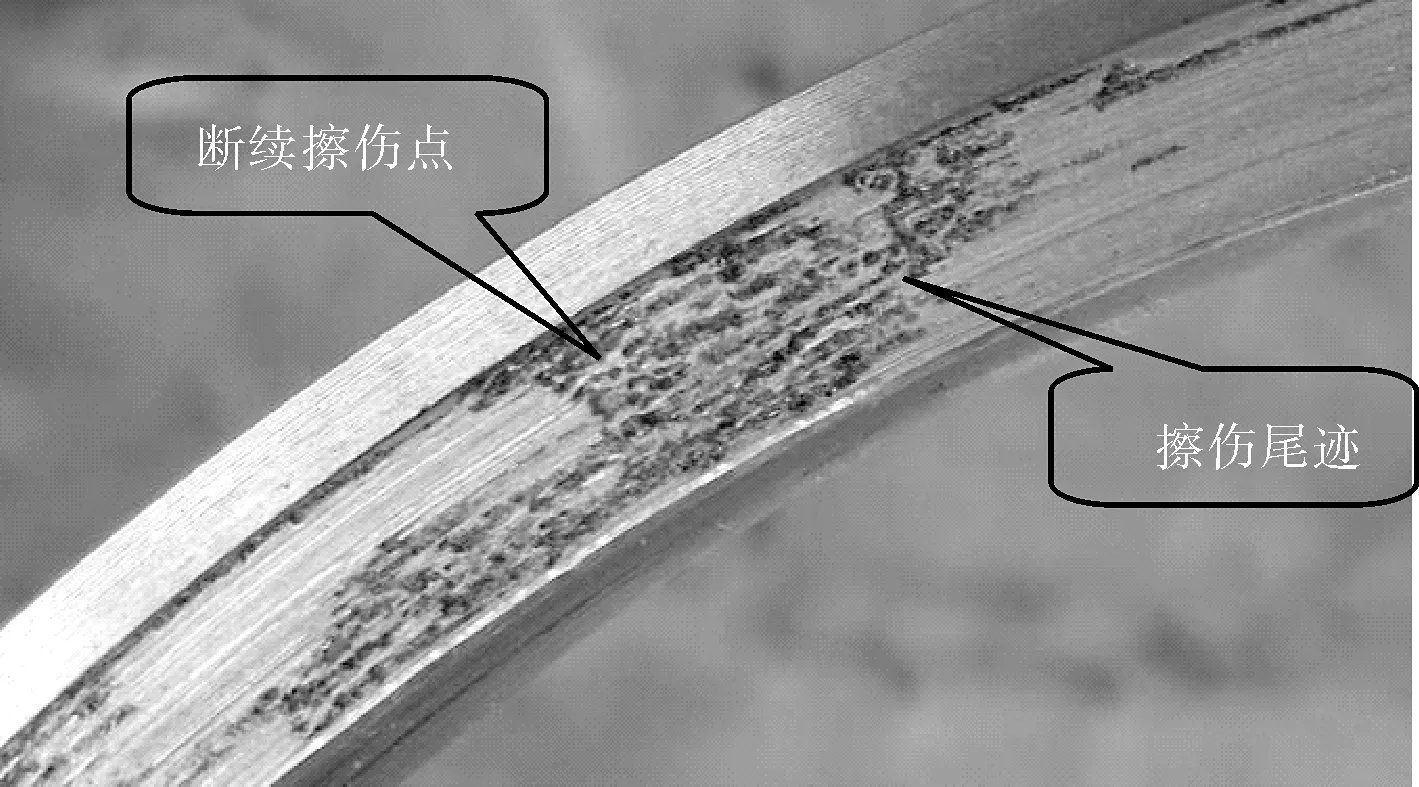

3 故障描述

機械密封失效后,潤滑油呈線狀泄漏,停機打開壓蓋發現機封的彈簧不會回彈。拆下機封發現,遠離機體側的動靜環磨損嚴重,且靜環磨損將近0.7 mm,呈切削狀,而動環磨損形式為斷續擦傷并帶有明顯的擦傷尾跡[2],具體如圖2和圖3所示。

圖2 被磨損的靜環局部

圖3 被“擦傷”的動環表面

4 故障原因分析

磨損是機械密封最常見的失效形式,它主要表現為動環磨損嚴重導致彈簧補償量不足失效。摩擦表面上可能出現的主要磨損形式有:粘著磨損、磨料磨損、疲勞磨損、微動磨損和腐蝕磨損。粘著磨損是由于表面上存在著粗糙的微凸體,表面間的接觸發生在分散的微凸體處[3]。摩擦時接觸點處發生變形,潤滑膜及表面膜破裂時會出現金屬間的直接接觸,連接點不斷被剪切斷,同時又產生新的連接點[4]。從粘著磨損外觀來看可以有以下形式的粘著磨損:磨合、涂抹、擦傷、劃傷、膠合、咬死[5]。

4.1 擦 傷

機械密封所謂的“擦傷”是指沿滑動方向產生細小抓痕的現象,稱為擦傷。表面間有較硬的微凸體(或者硬顆粒)且有相對滑動時才造成擦傷。產生擦傷時,粘結點的強度高于兩個基體金屬的強度。因此,剪切破壞發生在表層一下較淺的部分。抓痕多半在較軟的金屬表面,但有時在較硬的金屬表面上也會出現。

5206X機械密封動環為銅質合金,質地較靜環的硬質合金軟,因此從圖2和圖3可以明顯看到:靜環被均勻切削掉一定厚度,其寬度剛好為動環凸出面的寬度。而動環的損傷則沿圓周斷續分布,有明顯的抓痕及抓痕尾跡。

4.2 原因分析

由以上磨損失效的外觀表征可以判斷:機械密封在運轉過程中,動靜環接觸面之間存在有較硬的顆粒。該硬顆粒可能來自壓縮的工藝氣體,該壓縮氣含有較多粉塵顆粒,較細的粉塵顆粒會隨著潤滑油一起進入到密封腔內,進而存在于動靜環的接觸面之間,而由于動靜環相互摩擦產生的大量熱,使得粉塵顆粒發生性質轉變,并且不斷有顆粒補充進來,最終形成密度較大且硬度較高的顆粒。但是為什么同樣的顆粒在動、靜環上磨損的外觀表征完全不一樣呢?分析后認為:該顆粒對于相對較軟的銅質合金動環來說,就好比一個小玻璃球以一定的速度進入到沙子,它不會停留在沙子表面,而是會進入到一定深度停下來,并且有明顯的進入沙子的尾跡,但是由于動靜環之間的相互作用力,小玻璃球又會從沙子里出來,并運行一段時間后再次進入到沙子,因此會在動環表面形成斷續的抓痕,并且有明顯的抓痕尾跡;但是該顆粒對于相對較硬的硬質合金靜環來說,就好比小玻璃球以一定的速度在鋪著地板磚的地面上滾動,它不會進入到地板磚一定深度,而是一直在其表面上運動,并且均勻磨損著靜環表面。這樣有一定數量的較硬顆粒在動靜環之間相互作用力下運動磨損,并最終造成機械密封失效。

同時,利用檢修機會對從機體中抽出來的廢潤滑油進行分析,發現其中機械雜質含量超出標準值40%(標準值是<0.1%,廢潤滑油實測值為0.14%),該廢潤滑油的其它指標與新潤滑油無明顯差別。這就說明,設備在運行中,潤滑油中含有大量的機械雜質,進而導致機械密封端面磨損失效。

對于該壓縮機一段入口過濾網的反吹清理周期也隨著工藝介質中的細粉含量的增多而縮短,對比以往數據顯示,一段入口過濾網的清理周期由以往的6~8個月縮短至1~2個月,除此之外,還充分利用機會檢修時清理濾網。

5 預防措施

(1)改善工藝操作控制,盡量使回收氣中粉塵含量降低,這樣就不會產生太多的硬顆粒,減少進入動靜環接觸面的機會。

(2)由于剛拆開壓蓋,機械密封的彈簧沒有回彈,這說明機械密封密封圈已將軸抱死,為了避免這樣的情況出現,在安裝時就要避免以下幾個誤區[6]:

①彈簧壓縮量越大密封效果越好。其實不然,彈簧壓縮量過大,可導致摩擦副急劇磨損,瞬間燒毀;過度的壓縮使彈簧失去調節能力,致使密封失效。

②動環密封圈越緊越好。其實動環密封圈過緊有害無益。一是加劇密封圈與軸套的磨損;二是增大了動環軸向移動的阻力;三是彈簧過度疲勞易損;四是使動環密封圈變形,影響密封效果。

③靜環密封圈越緊越好。靜環密封圈基本處于靜止狀態,相對較緊密封效果是會好些,但過緊也有害。一是引起靜環密封圈變形;二是使靜環過度受力破碎;三是安裝、拆卸困難容易損壞靜環。

④葉輪鎖母越緊越好。一般總認為軸間泄漏就是葉輪鎖母不緊,其實鎖母過度鎖緊會導致軸間墊過早失效,適度鎖緊鎖母,在運轉中由于壓縮彈性鎖母會自動鎖緊。

⑤新的總比舊的好。相對來說,新密封效果是好于舊的,但若新密封的材質選擇不當時,會有很大的配合誤差,反倒效果更差。

(3)日常巡檢時,多注意壓縮機入口過濾網的壓差,一旦發現壓差有變大趨勢,及時切至備臺,對濾網進行清理。

6 結 論

通過以上分析,可以看出,該壓縮機機械密封失效的主要原因是有機械雜質進入到機械密封的動靜接觸面,加劇磨損,最終導致機械密封失效。工藝操作中,要盡量減少氣體中的細粉含量,以延長壓縮機相關備件的使用壽命,確保裝置平穩長期運行。同時對于出現的問題要及時進行處理,將問題控制在可掌控的范圍內。