陶瓷廢料水熱固化技術在室內薄板材料上的應用

蘭浩然, 景鎮子, 蕭禮標, 黃玲艷, 劉一軍

(1.同濟大學 材料科學與工程學院, 上海 201804; 2.蒙娜麗莎集團股份有限公司, 廣東 佛山 528211)

中國是全球陶瓷第一生產大國,年出口總量與金額均居世界首位[1].陶瓷行業在推動區域經濟發展的同時,也因為高能耗、高排放的現狀受到嚴重制約.陶瓷廢料中的拋光打磨廢渣占中國陶瓷廢料總量的60%以上[2].目前,國內的陶瓷廢料主要通過簡單的填埋方法進行處理[3],該處理方式不僅占用大量土地,且陶瓷廢料難以自然降解,資源再生率極低.同時,陶瓷廢料成分復雜,簡單的填埋必定導致污染物進入土體、水體和空氣中,造成環境污染[4].據統計,中國陶瓷廢料年排放量已達千萬t以上[5],對如此大量的陶瓷廢料進行合理加工或再利用,不但可以解決其污染問題,也可以促進可持續發展[6].

目前,國內不少學者和企業都在進行陶瓷廢料再利用的相關研究,包括使用陶瓷廢料制備保溫材料[7]、水泥[8]、陶粒[9]和陶瓷輕質磚[10]等等.但陶瓷廢料作為高溫燒結產物,穩定性高,難以參與二次反應,因此在再利用的過程中,陶瓷廢料摻量過高(≥30%)會導致產品品質以及強度大幅降低[11];另外,用陶瓷廢料制備微晶玻璃等高價值產品時,對陶瓷廢料的品質要求較高,利用率較低,很難有效解決陶瓷廢料的大量堆積狀況.

陶瓷廢料的主要元素為Si、Al、Ca,而這3種元素恰好是水泥的主要化學組成.本研究基于Mackenzie[12]提出的“元素循環”理念,將陶瓷廢料中的Si、Al、Ca等元素進行循環使用,使之反應生成使水泥硬化、提高強度的硅酸鈣鋁水合物(C-S-A-H).模擬地下成巖機理,通過水熱固化的方法,使水的離子積常數提高到常溫常壓下的數千倍,以提升陶瓷廢料的溶解度;再根據溶解-析出原理,使之在顆粒表面析出生成新的晶相,填充固化體內部顆粒間的孔隙,從而使固化體強度得以提高[13].

1 試驗

1.1 原材料

陶瓷廢料取自廣東佛山市.該廢料是陶瓷制品打磨拋光過程產生的最常見的拋光磚廢渣,粒徑小,可直接過150μm(100目)篩,試驗前無須二次處理.陶瓷廢料的化學組成(質量分數,文中涉及的組成、摻量等除特別注明外均為質量分數)由X射線熒光光譜儀測試得到,如表1所示.

由表1可知,陶瓷廢料作為黏土礦物的燒結產物,其主要元素為Si、Al,另外還有少量的Ca、K,以及一定量的雜質.對陶瓷廢料進行X射線衍射(XRD)分析后,發現其主要組成是石英相二氧化硅;此外,陶瓷廢料中還含有少量的鈣長石、鐵輝石、硅酸鎂鉀等礦物.

1.2 水熱固化

由于陶瓷廢料中鈣含量較少,為增加材料強度,將摻量為0%、10%、15%、20%、25%、30%、35%和40%的Ca(OH)2分別摻入陶瓷廢料中,混合均勻后加入15%的去離子水;然后采用臺式粉末壓片機將上述混合物壓制成型,壓力為20MPa;最后將其脫模,放入水熱反應釜內開始反應,設定水熱固化時間為0~24h,水熱固化溫度為120~220℃,壓力為該溫度下的飽和蒸氣壓,即可制備得到一系列室內薄板材料樣品(以下簡稱樣品).

1.3 分析測試

將水熱反應得到的樣品在80℃下烘干,使用萬能材料試驗機進行三點法抗折強度測試,取3塊樣品的平均值作為其抗折強度值.對破碎后的樣品進行XRD和傅里葉紅外光譜(FTIR)分析,研究其晶相和官能團的變化;使用掃描電子顯微鏡(SEM)觀察其微觀形貌等;使用濕度應答測試設備檢測最高強度樣品的調濕性能,對高強度薄板材料的功能性進行初步研究.

1.4 試驗設備

表2為試驗設備及型號.

表2 設備名稱及型號

2 結果與討論

2.1 Ca(OH)2摻量對樣品抗折強度的影響

陶瓷廢料中石英相二氧化硅含量較高,但鈣含量不高.為合成硅酸鈣類水合物以提高樣品強度,以Ca(OH)2作為鈣質添加劑,并研究了不同鈣硅比(n(CaO)/n(SiO2))對樣品抗折強度的影響.Ca(OH)2摻量對樣品抗折強度的影響如圖1所示.

圖1 Ca(OH)2摻量對樣品抗折強度的影響Fig.1 Effect of Ca(OH)2 content on flexural strength of samples

由圖1可見:當Ca(OH)2摻量低于30%時,樣品抗折強度隨Ca(OH)2摻量增大而增大,最高可達23MPa;當Ca(OH)2摻量繼續提高時,樣品的抗折強度出現下降,但仍高于20MPa.

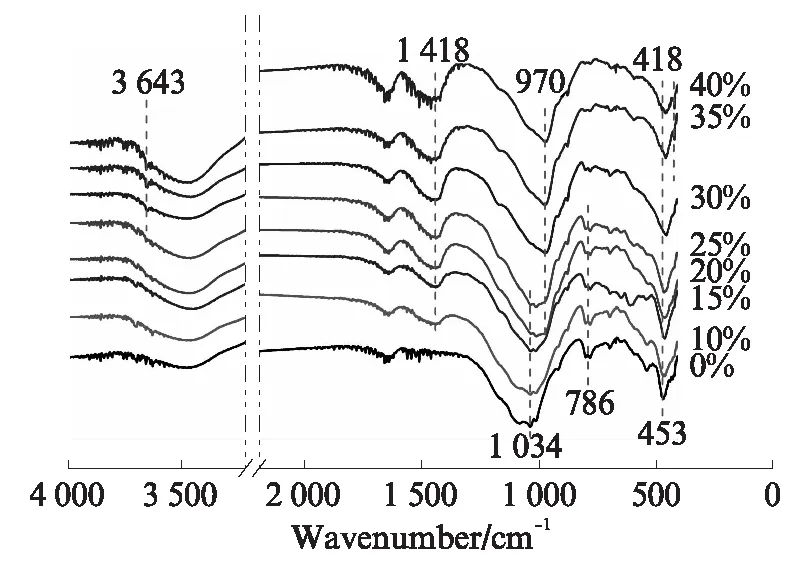

對以上樣品進行FTIR測試,結果如圖2所示.由圖2可見:當Ca(OH)2摻量小于等于25%時,786、1034cm-1處振動吸收峰非常明顯,這是石英的特征峰,說明此時樣品內未反應的二氧化硅較多;隨著Ca(OH)2摻量的增加,1034cm-1處的吸收峰明顯向970cm-1偏移,970cm-1是水化硅酸鈣鋁的特征吸收峰,說明樣品中有硅酸鈣鋁水合物(C-S-A-H)生成;當Ca(OH)2摻量接近30%時,特征峰已完全偏移至970cm-1處;而當Ca(OH)2摻量繼續升高至40%時,418、1418、3643cm-1處Ca(OH)2的特征吸收峰逐漸凸顯,說明此時Ca(OH)2過量.結合圖1、2可初步推斷,30%的Ca(OH)2摻量是陶瓷廢料水熱合成高強度樣品的最佳選擇.

圖2 不同Ca(OH)2摻量下樣品的FTIR圖譜Fig.2 FTIR spectra of samples with different Ca(OH)2 contents

為進一步探究新生成的硅酸鈣鋁水合物(C-S-A-H)是凝膠還是晶體,對上述樣品進行XRD測試,結果如圖3所示.由圖3可見:當Ca(OH)2摻量低于30%時,在17°、21°和50°左右可清楚地觀測到石英(Q)的特征峰,且該特征峰的強度隨Ca(OH)2摻量升高逐漸降低;當Ca(OH)2摻量超過30%時,可以檢測到羥鈣石(P)晶體的特征峰,證明有反應不完全的Ca(OH)2存在,過量的Ca(OH)2在顆粒表面形成薄膜,阻礙反應進行.由圖3還可見:當Ca(OH)2摻量達20%時,出現了鋁代托勃莫來石(T)的特征峰;當Ca(OH)2摻量為30%時,該特征峰的強度最高.鋁代托勃莫來石屬于托勃莫來石,是C-S-A-H的一種,晶體呈針狀,能有效填充顆粒之間的孔隙,同時起到粘結顆粒和支撐的作用,可大幅提升樣品強度.此結果與FTIR測試結果十分吻合,這進一步明確了樣品中新生成的C-S-A-H為晶體,且該新晶體是托勃莫來石的一種.由于鋁代托勃莫來石(Ca5Si5AlHO18·5H2O)的鈣硅鋁比(n(CaO)/n(SiO2))為5∶1,30%的Ca(OH)2摻量恰好滿足這一鈣硅比,因此30%的Ca(OH)2摻量可以確定為樣品最佳配方比例.

圖3 不同Ca(OH)2摻量下樣品的XRD圖譜Fig.3 XRD spectra of samples with different Ca(OH)2 contents

2.2 水熱固化時間對樣品抗折強度的影響

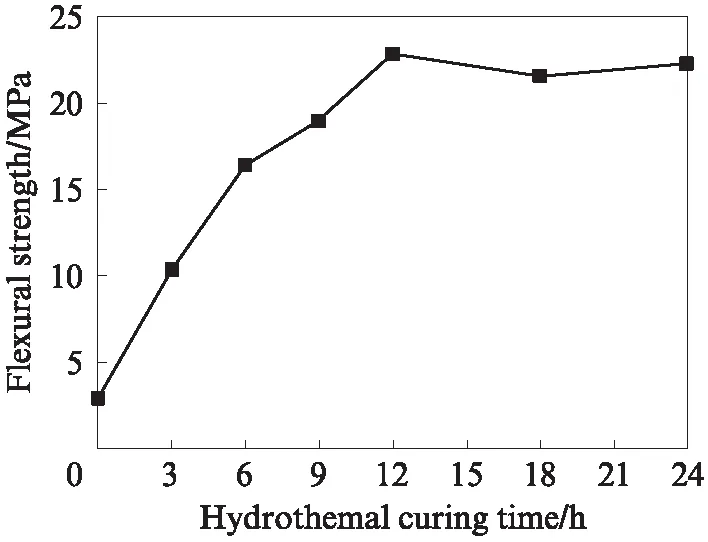

水熱固化是一種模擬地下水熱成巖過程的固化方式,反應時長對反應程度的影響較大.在陶瓷廢料摻量為70%、Ca(OH)2摻量為30%,且額外添加15%去離子水的情況下,固定水熱溫度為200℃(壓力1.56MPa),研究了水熱固化時間對樣品抗折強度的影響,結果如圖4所示.

圖4 水熱固化時間對樣品抗折強度的影響Fig.4 Effect of hydrothermal curing time on flexural strength of samples

由圖4可以看出:當陶瓷廢料與Ca(OH)2的混合料僅通過壓制成型而未開始水熱固化時,樣品的抗折強度很低,僅為3MPa左右,無法制作為產品;隨著水熱固化時間的延長,其抗折強度快速提高,在3、6h時分別為10、17MPa左右,12h時抗折強度達到最高值23MPa,之后強度基本穩定,不再有大幅變化.

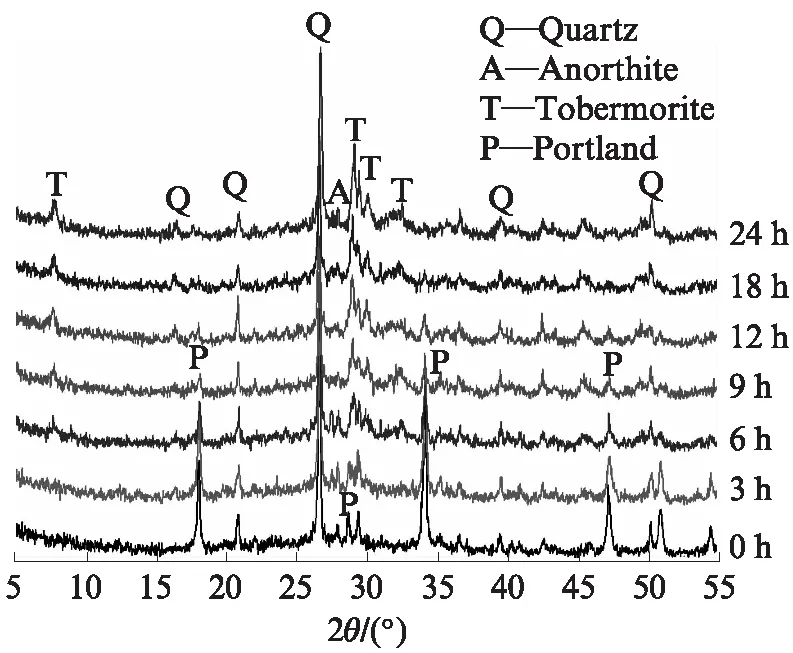

圖5為不同水熱固化時間下樣品的XRD圖譜.

圖5 不同水熱固化時間下樣品的XRD圖譜Fig.5 XRD spectra of samples at different hydrothermal curing time

由圖5可以看出:(1)隨著水熱固化時間的延長,反應物和產物特征峰的強度均有序變化.(2)石英(Q)的特征峰逐漸減弱,說明陶瓷廢料不斷被消耗;羥鈣石(P)特征峰的減弱趨勢與石英完全吻合,說明Ca(OH)2與SiO2同為該水熱固化過程中的主要反應物.(3)水熱固化12h時,已無法清楚地觀察到羥鈣石(P)的特征峰;鋁代托勃莫來石(T)的特征峰在水熱固化6h左右時出現,但峰強相對較低,說明樣品已具備一定的抗折強度;水熱固化12h時,鋁代托勃莫來石(T)的特征峰強度最高,說明此時反應最為完全,顆粒之間生成的新晶體數量最多,可最大程度地將顆粒緊密粘結在一起,同時鋁代托勃莫來石(T)晶體本身硬度高,支撐力強,因此水熱固化12h時的樣品抗折強度最高;水熱固化12h后,鋁代托勃莫來石(T)特征峰無明顯變化.

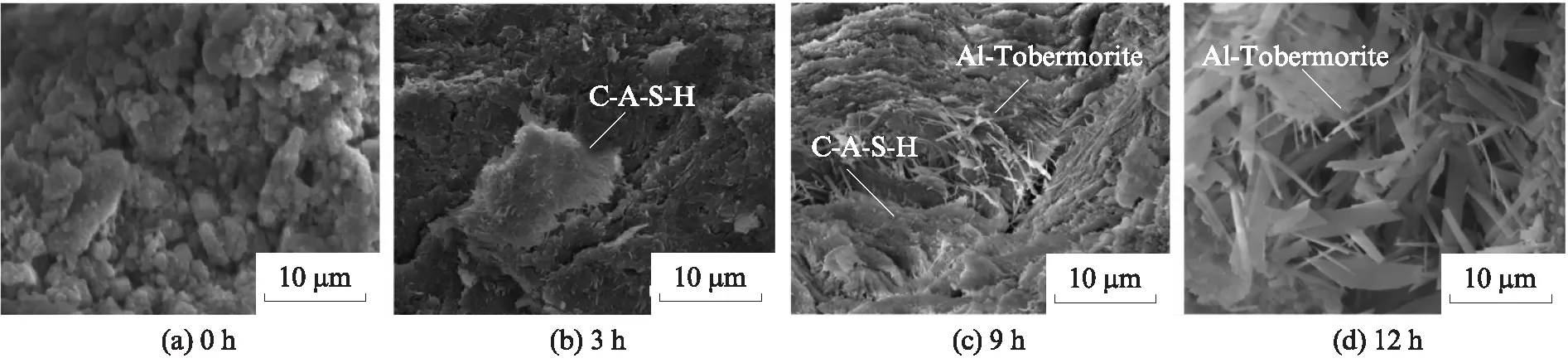

不同水熱固化時間下樣品的SEM照片如圖6所示.

圖6 不同水熱固化時間下樣品的SEM照片Fig.6 SEM photos of samples at different hydrothermal curing time

由圖6可見:未反應的樣品表面相對光滑,細顆粒依靠外界壓力粘結在大顆粒表面,孔隙間無其他物質,整體結構較為松散;當水熱固化反應3h后,部分區域出現了C-S-A-H凝膠,該凝膠填充顆粒間孔隙,且其表面有細小針狀物質析出,是晶體開始生長的標志,樣品抗折強度開始快速提高;水熱固化9h 時,顆粒表面已經出現大量針狀鋁代托勃莫來石晶體,該晶體在孔隙間生長,起到了連接顆粒的作用,類似于水泥膠結骨料的效果,樣品抗折強度大幅提升,而此時仍有少量的C-S-A-H凝膠存在.水熱固化12h時,鋁代托勃莫來石晶體大量涌現,覆蓋顆粒表面,幾乎難以觀察到凝膠的存在,樣品抗折強度達到最大值.

2.3 水熱固化溫度對樣品抗折強度的影響

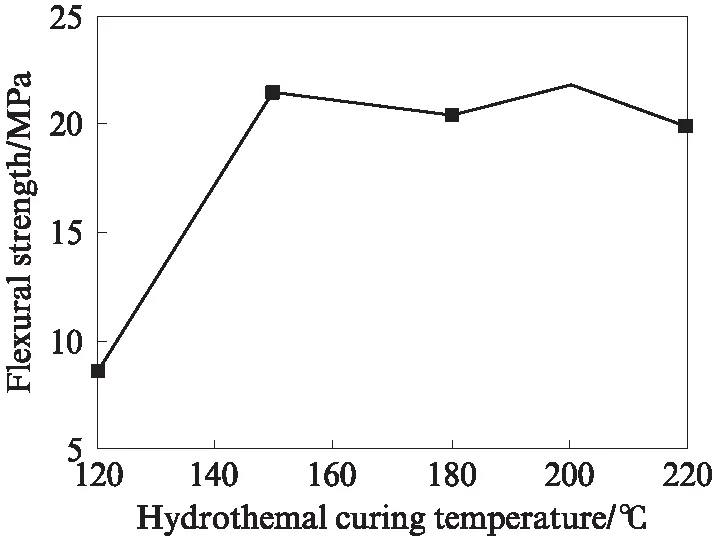

水熱體系中溫度變化直接導致密閉容器內的壓力發生變化.不同壓力環境下,反應速率及晶體生長情況均可能受到影響,從而影響樣品抗折強度.在陶瓷廢料摻量為70%,Ca(OH)2摻量為30%,并外加15%去離子水的情況下,固定水熱固化時間為12h,研究了不同水熱固化溫度對樣品抗折強度的影響,結果如圖7所示.其中,不同水熱固化溫度下的氣體壓力均為該溫度下的飽和蒸氣壓,120、150、180、200、220℃ 所對應的飽和蒸氣壓分別為0.20、0.48、1.01、1.56、2.35MPa.

圖7 水熱固化溫度對樣品抗折強度的影響Fig.7 Effect of hydrothermal curing temperature on flexural strength of samples

由圖7可知:當水熱固化溫度低于150℃時,樣品抗折強度受水熱固化溫度的影響較大;當水熱固化溫度為150~220℃時,樣品抗折強度均在20MPa以上,且變化幅度較小.

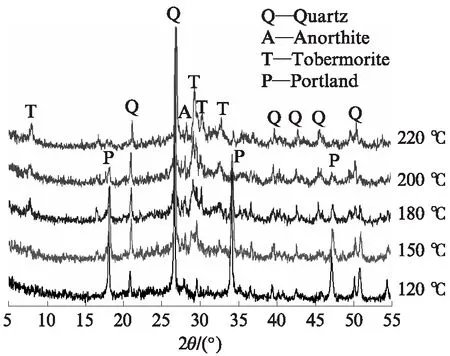

為探究鋁代托勃莫來石在這一體系中的生長溫度,對上述樣品進行XRD測試,結果如圖8所示.

圖8 不同水熱固化溫度下樣品的XRD圖譜Fig.8 XRD spectra of samples at different hydrothermal curing temperatures

由圖8可見:150℃時,鋁代托勃莫來石(T)的特征峰非常不明顯,說明150℃時原料反應不夠充分,反應所生成的C-S-A-H凝膠還未轉變成晶體.180℃時,鋁代托勃莫來石(T)的特征峰凸顯出來,這與理論上鋁代托勃莫來石(T)的形成溫度相符,意味著水熱固化溫度達到 180℃ 時,C-S-A-H凝膠大量轉變為鋁代托勃莫來石晶體.在限制水熱時間為12h的情況下,當水熱固化溫度為200℃時,羥鈣石(P)的特征峰強相對較低,原料反應更加充分;當水熱固化溫度為220℃時,該特征峰幾乎消失殆盡.

從樣品抗折強度角度進行分析,發現150℃的水熱固化溫度足以滿足樣品高強度的需求,但此溫度尚未達到目標產物鋁代托勃莫來石的生成溫度.鋁代托勃莫來石晶體呈針狀,針狀晶體的交匯可以形成大量介孔,而介孔的特殊性質對樣品的功能性開發具有重大意義.因此,水熱固化溫度180~220℃更為合適,綜合考慮節能環保和壓力帶來的安全等因素,將200℃選為最佳水熱固化溫度.

2.4 調濕性能的測定

作為由陶瓷廢料通過水熱固化合成的建筑材料,可應用于室內墻面磚,因此除強度要求達標外,還應具備額外的功能性.近年來,隨著生活品質的提高,居室內的溫濕度調節越發受到關注,因此室內調濕材料的相關研究成為熱點.研究表明,無機調濕材料的性能與其介孔含量關系密切.如上所述,托勃莫來石作為水熱固化過程中新生成的晶體,不僅對樣品強度貢獻巨大,還能提升其介孔含量.理論上可以認為樣品在獲得高強度的同時,其調濕性能也能得到提升.

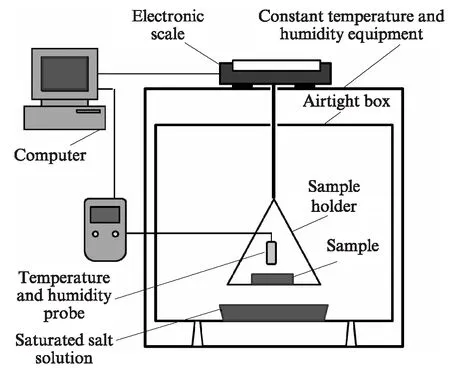

為探究樣品的實際調濕效果,根據JC/T 2082—2011《調濕功能室內建筑裝飾材料》,搭建濕度應答測試裝置,其示意圖如圖9所示.濕度應答測試裝置設置環境溫度恒為25℃,控制前24h的相對濕度為75%,后24h的相對濕度為33%,同時實時監測樣品對水蒸氣的吸附量.若樣品具備調濕性能,則當外界濕度大時,樣品將自發從環境中吸附水蒸氣;反之,當外界濕度小時,樣品將自發釋放之前吸附的水蒸氣,從而起到調節環境濕度的效果.

圖9 濕度應答測試裝置示意圖Fig.9 Diagram of humidity response testing device

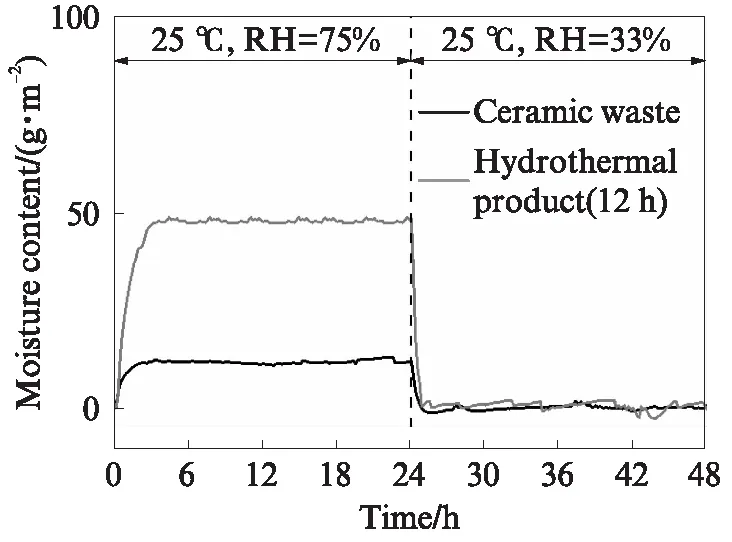

將水熱反應前的陶瓷廢料和水熱反應后的樣品進行調濕性能測試,結果如圖10所示.由圖10可見:水熱反應前的陶瓷廢料在環境相對濕度為75%時幾乎未表現出吸附水蒸氣的能力,不具備調濕性能;水熱反應后的樣品在環境相對濕度為75%時,水蒸氣吸附量約為50g/m2;當環境相對濕度降至33%時,該樣品迅速釋放出之前吸附的水蒸氣,恢復初始狀態,具有呼吸功能.兩者對比可以說明,陶瓷廢料經過水熱固化后,具備了一定的調濕性能.

圖10 未反應的陶瓷廢料與水熱固化樣品的濕度應答曲線Fig.10 Humidity response curve of unreacted ceramic waste and hydrothermally cured sample

為研究樣品水熱固化前后調濕性能上的差異,對兩者進行了比表面積(BET)測試,得到的孔結構數據如表2所示.由表2可見,盡管兩者平均孔徑變化不大,但水熱產品的比表面積有明顯提升.樣品的比表面積越大,其介孔與水蒸氣的接觸面就越大,容易進行吸附脫附,有利于產品的吸放濕;另外,陶瓷廢料經水熱固化轉化成產品后,其孔容積呈現出數量級的提升.孔容積較大的樣品具有更大的飽和吸附量,因此其調濕潛力更強.

表3 水熱固化前后樣品的BET孔結構數據

結合前文SEM照片(圖6(a))可知,陶瓷廢料在未進行水熱反應前,顆粒間孔隙較大,基本上為孔徑大于50nm的大孔.此時材料內部比表面積較小,介孔(孔徑2~50nm的孔隙)含量較低.在水熱固化過程中,陶瓷廢料與Ca(OH)2不斷反應,生成新的晶體,晶體的生長促進了比表面積的增大,提升了介孔含量.尤其當工藝參數為最高強度對應的參數時,大量的鋁代托勃莫來石晶體生成,增多了產品內部的微觀孔隙率.如上所述,介孔的毛細凝聚作用是材料具備良好調濕性能的重要原因,因此,如何在保證樣品強度達標的前提下,進一步增大材料內部的介孔含量,改善樣品的調濕性能,將是后續研究的重點.

3 結論

(1)利用水熱固化技術,將陶瓷廢料固化為室內薄板材料,其抗折強度大于20MPa,滿足一般室內裝飾材料的強度要求.

(2)原材料配比及水熱固化反應條件均對室內薄板材料抗折強度有較大影響,通過試驗得出的原材料最佳配比為:70%陶瓷廢料+30% Ca(OH)2+15%去離子水.原材料壓制成型后,在180~220℃、12h的水熱環境下固化得到的室內薄板材料樣品最高抗折強度為23MPa.

(3)將陶瓷廢料中的Si、Ca和Al經水熱反應合成了硅酸鈣鋁水合物(C-S-A-H),并進一步轉變為鋁代托勃莫來石,使樣品的抗折強度大幅提升.

(4)鋁代托勃莫來石晶體的生成不但可以增強樣品的強度,也可以增加樣品的介孔含量,從而提升材料的調濕特性.