下一代深海裝備用高強度陶瓷材料及結構分析

龔 文,吳超峰,趙治平,邵 成

(1. 嘉興清鋒新材料有限公司,浙江 嘉興 314006;2. 中國船舶重工集團有限公司第七一〇研究所,湖北 宜昌 443003)

0 引言

深海裝備材料技術是深海裝備不斷跨越的技術先導,是人類進行深海探索必須首先解決的關鍵問題。隨著各國深海探索的不斷深入,深海空間站、深海潛器等裝備設施對相關材料,包括各種結構材料、先進浮力材料等的要求也在逐步提高,這種要求反過來也促進了深海材料的不斷發展[1-4]。

耐壓殼體是深海裝備中不可或缺的重要組成部分,它不僅是載人裝備上唯一能保護人員安全的裝置,也是各種潛器中電子設備及相機等正常工作所必須的“防護罩”。深海裝備在海底作業時不僅需抵抗海水腐蝕、應力腐蝕、生物腐蝕,還必須承受載荷對結構的考驗及深海環境的高壓強[4-5]。

高強度合金材料曾一直是深海耐壓裝備的首選。例如,日本“深海 6500”載人潛器下潛深度可達 6 500 m,耐壓殼體為球形,采用鈦合金(Ti-6Al4V-ELI)建造,內徑2 m,殼厚73.5 mm,艙內能容納2名操作員及1名研究人員[1,6]。俄羅斯則采用鋼作為載人深海潛器耐壓殼材料,其2艘“和平”號載人深潛器最大潛深均為6 000 m。耐壓殼球體內徑為2.1 m,壁厚50 mm,可容納1名操作員及2名觀察員[1]。該球體采用超硬馬氏體時效鋼合金建造,這種合金含有30%的鈷,此外還含有鎳、鉻、鈦等合金元素,其強度/重量要比鈦合金高10%。合金的機械強度高,能夠較好地保證深海裝備的承壓能力,但其耐腐蝕能力相對較弱,同時比重往往較大,并不利于深海裝備的減重[7]。

近年來,隨著先進陶瓷材料的不斷發展,高強度的特種陶瓷材料也逐漸應用于深海裝備領域[8]。相較于合金材料,特種陶瓷能夠具有優異的耐腐蝕能力,更低的密度與更高的耐壓強度,因而在深海環境條件下具有極大的應用潛力。少數發達國家已在相關領域開展了深入研究,例如,美國“海神”號深潛器可潛11 000 m深,耐壓殼體的材料選用氧化鋁陶瓷[9]。陶瓷耐壓殼在水中的重量要比采用純鈦合金制造的耐壓殼輕331 kg。而在國內,相關研究工作仍鮮有報道。

1 高強度陶瓷材料

1.1 概述

特種陶瓷不同的化學組成和組織結構決定了不同的特殊性質和功能,如高強度、高硬度、高韌性、耐腐蝕、導電、絕緣、磁性、透光等。由于性能特殊,這類陶瓷作為工程結構材料和功能材料應用于機械、電子、化工、冶煉、能源、醫學、航天航空等各個領域。21世紀初,特種陶瓷的國際市場規模預接近500億美元,在21世紀的科學技術發展中,特種陶瓷材料必定會占據十分重要的地位[10]。

高強度陶瓷材料是特種陶瓷中十分重要的一類,由單一或復合的氧化物或非氧化物組成,如氧化鋁(Al2O3)、氧化鋯(ZrO2)、碳化硅(SiC)、氮化硅(Si3N4)或相互復合結合而成,具有優異的力學性能,常用于各種結構部件。

高強度特種陶瓷在強度、硬度、絕緣性、熱傳導、耐高溫、耐氧化、耐腐蝕、耐磨耗、高溫強度等方面具有優越的性能。高強度陶瓷材料在非常嚴苛的環境或工程應用條件下,所展現的高穩定性與優異的機械性能,在材料工業上已倍受矚目,其使用范圍亦日漸擴大。全球及國內業界對于高精密度、高耐磨耗、高可靠度機械零組件或電子元件的要求日趨嚴格,因而陶瓷產品的需求相當受重視,其市場成長率也頗可觀。

下面對幾種常見的高強度陶瓷材料進行簡要闡述。

1.2 氧化鋁陶瓷

氧化鋁陶瓷是研究和應用最廣泛的一種工程陶瓷,具有熔點高、硬度高、絕緣性能好、化學穩定性好等優點,被廣泛用作高溫結構材料、耐磨材料、電絕緣材料和耐化學腐蝕材料等,如高溫窯具材料、耐磨內襯和研磨體、電真空管殼和基片、化工陶瓷等[11]。同時,氧化鋁陶瓷還具有原料來源廣泛、價格相對便宜、在氧化氣氛下燒成、制備成本較低等優點,這也在一定程度上促進了其廣泛應用。

作為一種性能優良的工程陶瓷,氧化鋁的最大缺點在于其斷裂韌性不高,一般為4 MPa·m1/2,耐磨性能并不理想;也正因此,增強氧化鋁陶瓷的斷裂韌性成了當前研究的熱點之一。

氧化鋯增韌氧化鋁(Zirconia Toughened Aluminum,ZTA)陶瓷材料是在氧化鋁母相基質中引入一定量的氧化鋯相變材料所形成的復相精細陶瓷材料。由于氧化鋁的硬度大、氧化鋯的韌性好,這2種材料形成了高強度、高韌性的優異復合體,在常溫下具有更高的抗折強度和斷裂韌性,因而具有出色的耐磨性能。

1.3 氧化鋯陶瓷

氧化鋯陶瓷是一種新型高技術特種陶瓷,具有高強度、硬度、耐高溫、耐酸堿腐蝕以及高的化學穩定性,并具有抗刮耐磨、無信號屏蔽、散熱性能優良等特點,同時可加工性強,外觀效果好,適于批量生產[12]。

氧化鋯有3種晶體形態:單斜、四方、立方晶相。常溫下氧化鋯只以單斜相出現,加熱到1 100 ℃左右轉變為四方相,加熱到更高溫度會轉化為立方相。由于在單斜相向四方相轉變的時候會產生較大的體積變化,冷卻的時候又會向相反的方向發生較大的體積變化,容易造成制品的開裂,限制了純氧化鋯在高溫領域的應用。添加穩定劑形成部分穩定氧化鋯(Partially Stabilized Zirconia,PSZ)后,四方相可以在常溫下穩定,在加熱以后不會發生體積的突變,大大拓展了氧化鋯的應用范圍。

部分穩定氧化鋯陶瓷是目前強度和韌性最高的陶瓷材料,其抗彎強度可達1 500 MPa以上,斷裂韌度K1C可達 15 MPa·m1/2以上,與鋼的強度和韌性相當,因此被譽為“陶瓷鋼”。

氧化鋯陶瓷的成型方法包括干壓成型、等靜壓成型、注漿成型、熱壓鑄成型、流延成型、注射成型、塑性擠壓成型、膠態凝固成型等。

1.4 碳化硅與氮化硅

碳化硅陶瓷是非氧化物陶瓷材料中研究和應用最廣泛的陶瓷材料。硅、碳之間以共價鍵結合,形成類金剛石的四面體結構,因而具有高強度、高硬度、抗氧化和優異的耐腐蝕性能[13]。

碳化硅陶瓷根據結合劑或燒結助劑的種類可分為氧化物結合、氮化物結合、反應結合、液相燒結、固相燒結和再結晶等不同類型,其性能和使用溫度也差異較大。碳化硅陶瓷因其制備工藝不同,性能差異較大,應用領域也各異,但主要是利用其耐高溫、耐磨、耐腐蝕等特性,用作高溫結構材料、耐火材料、機械密封用耐磨材料、抗酸堿的耐腐蝕材料、高溫熱交換材料等。

目前成型碳化硅的常用方法有注漿成型、等靜壓成型、注射成型、熱壓鑄成型、凝膠注模成型、擠出成型等。

氮化硅陶瓷是非氧化物陶瓷中發展較快的一種工程陶瓷,硅、氮之間以共價鍵結合形成[SiN4]四面體結構單元,使陶瓷具有高強度、高硬度、優良的抗氧化和耐腐蝕性能[14]。

氮化硅有2種結晶形態,即細顆粒狀的α-Si3N4和針柱狀的β-Si3N4。坯體中細顆粒的α-Si3N4在燒結溫度下可轉變為針柱狀的β-Si3N4,起到自增韌的作用,因此氮化硅陶瓷比碳化硅陶瓷具有更高的強度和韌性,更適合制備陶瓷刀具、軸承等需要高強度和高韌性的陶瓷制品。

1.5 Sialon陶瓷

Sialon陶瓷是 20世紀 70年代初分別由日本和英國學者在Si3N4-Al2O3系統中發現的一種固溶體[15-17]。它是由Al2O3中的Al原子和O原子部分置換Si3N4中的Si原子和N原子而形成的,其晶體構型與Si3N4相類似,但是,Sialon比Si3N4易燒結,可用各種陶瓷成型方法如擠出、壓制、泥漿澆注來成型,然后燒結成接近理論密度的陶瓷體。

Sialon保留了Si3N4的優良性能,如強度、硬度、耐熱性等,并且韌性、化學穩定性、抗氧化性均優于Si3N4。在陶瓷材料中,Sialon具有很高的常溫和高溫強度,優異的常溫和高溫化學穩定性,很強的耐磨性,良好的熱穩定性和不高的密度,在石油、化工、冶金、汽車、宇航等領域都有廣泛的應用前景。

1.6 綜合比較

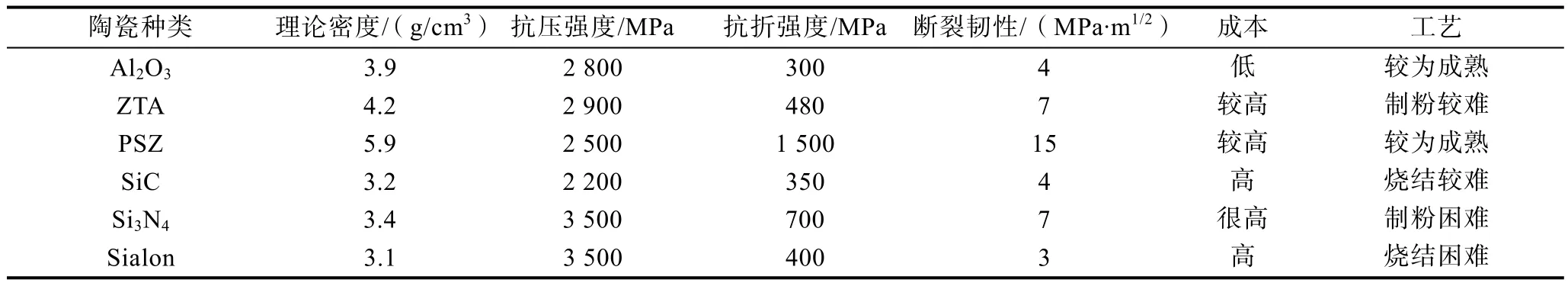

綜合上述對各種的高強度陶瓷材料的討論,將其性能列于表1以作比較[11-20]。高強度陶瓷材料普遍具備優異的耐腐蝕性能,故不列于表上。

表1 高強度陶瓷材料綜合比較[11-20]Table 1 Comprehensive comparison of high strength ceramic materials[11-20]

首先,在密度方面,以常用的高強度鈦合金材料(密度約為4.5 g/cm3)作為參照點,可以看出:大多數高強度陶瓷材料如氧化鋁、碳化硅、氮化硅等的密度均低于常用的鈦合金材料,因而在材料替換時存在優勢,適用于深海裝備對于材料輕量化的要求;而氧化鋯陶瓷的密度則明顯高于鈦合金,并不利于深海裝備的減重。

其次,考察材料的力學性能。陶瓷是一類硬而脆的材料,而高強度陶瓷的最大特點是耐壓,這從表1中材料的抗壓強度數值(均在2 000 MPa以上)中可以看出,高的抗壓強度有利于陶瓷構件在深海高壓環境中的穩定服役。相對地,陶瓷材料的脆性,即斷裂韌性小,這一特點雖然不會直接影響耐壓陶瓷構件的抗壓性能,但卻對材料中的缺陷水平提出了更高的要求,這也要求選用的陶瓷材料需要具備良好的成型和加工特性,以最大程度地減少材料中的缺陷,避免長期服役過程中結構失效的問題。

陶瓷材料由于種類不同,其成型和加工特性也差別較大。在上述高強度陶瓷材料中,氧化鋁和氧化鋯工藝較為成熟,目前常用的成型方法包括等靜壓成型、凝膠注膜成型、注射成型等,可以加工多種尺寸和外形的高強度陶瓷。氧化鋁及氧化鋯陶瓷易于通過等靜壓成型的方法制備成大尺寸構件,其中氧化鋁的莫氏硬度為9,相對氧化鋯低一些,更容易采用磨削方法進行加工。

而其他如碳化硅、氮化硅、Sialon陶瓷等材料,其陶瓷粉體的制備、成型及燒結工藝尚需進行更多地探索與優化。相對于氧化鋁和氧化鋯,非氧化物陶瓷的硬度往往更高,因而在機加工時更為不易。

此外,在上述材料中,氧化鋁陶瓷因其發展較為成熟,生產和制造成本也最低,氧化鋯陶瓷次之,而非氧化物陶瓷的成本則相對較高。

綜上所述,氧化鋁陶瓷兼具優異的耐腐蝕性能、低密度、高強度、低成本、工藝成熟等優點,從材料性能上看,是一類較為理想的用于深海耐壓裝備的陶瓷材料。下面以氧化鋁陶瓷材料作為典型材料,對陶瓷壓力容器的結構及強度分析開展進一步的研究。

2 陶瓷壓力容器的結構及有限元分析

在深海中使用的耐壓容器一般采用球形或類橢球型的外形,以保證外部的高壓能夠較為均勻地分散在容器表面,以最大程度地提高容器的耐壓性能。

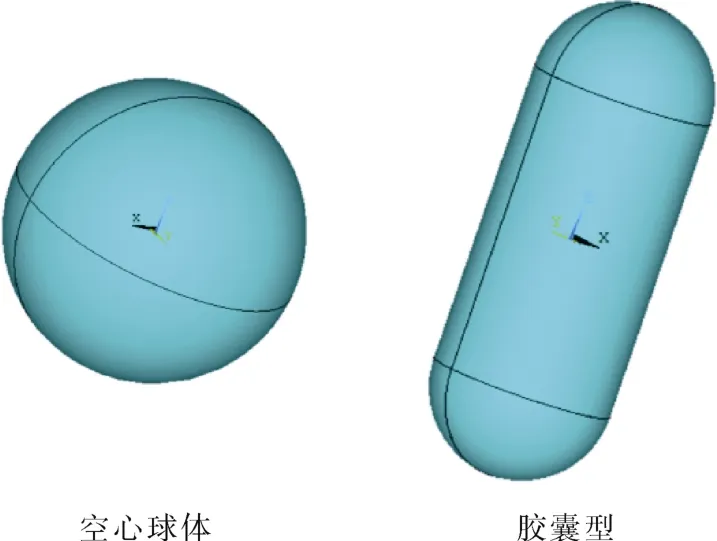

本研究選擇2種較為常見的壓力容器結構,即球形和膠囊型,結合上文選定的氧化鋁陶瓷材料,對其在深海高壓環境中的結構強度進行了較為深入的分析,并結合陶瓷材料斷裂失效的判據,對材料中容許存在的缺陷水平進行評價。

2.1 結構建模及整體受力分析

本研究采用有限元方法對陶瓷承壓容器進行結構建模及分析。首先采用實體建模的方法,建立了空心球體及膠囊型2種壓力容器模型,如圖1所示。按氧化鋁陶瓷確定材料參數:密度 3.9×103kg/m3,楊氏模量350 GPa,泊松比0.22。

圖1 陶瓷壓力容器模型Fig. 1 Models of ceramic pressure vessel

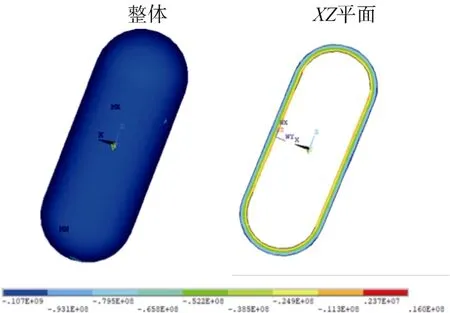

陶瓷壓力容器外部壓力按10 000 m深度計算(約為100 MPa),此時上述2種形狀的容器受力(第一主應力)情況如圖2-3所示。

圖2 空心球體結構受力情況Fig. 2 Stress condition of hollow-sphere structure

圖3 膠囊型結構受力情況Fig. 3 Stress condition of capsule structure

可以看到,對于空心球體結構而言,每一層球面受力均勻一致,由容器表面向內部壓應力數值逐漸減小;外界壓力為100 MPa時,容器表面壓力與外壓一致,材料受力的中性面十分靠近內表面,內表面則表現為微量的拉伸(拉應力約8 MPa)。由此可見,空心球體結構對于外部壓力的承受能力較好,且容器上各處壓力均勻,由外向內過渡平穩。

而對于膠囊型結構的壓力容器(圖 3),其外表面受壓情況與空心球類似,與外界壓力值接近。此外,對于膠囊型結構,其內表面的最大拉應力數值為16 MPa,較球形體大1倍,最大拉應力位于球形到圓柱體的過渡位置。這可能是由于該位置兩側邊界形狀不對稱,材料形變不一致。

總而言之,采用空心球體的結構可以更好地保證容器的承壓能力,但其內部空間較小,不利于深海裝備的集成;而采用膠囊型的結構,雖然會使容器的內外壓力出現小幅度的增加,但只要能合理控制結構尺寸,保證其承壓不超過材料的安全強度,即能大大增加容器內部的可利用空間,這對于更復雜、更完備的深海裝備系統的發展更為有利。

2.2 陶瓷壓力容器的失效

從前文分析可以看出,在深海高壓的環境條件下,壓力容器主要承受的仍是壓應力;對于氧化鋁陶瓷而言,其抗壓強度在2 800 MPa,即便取安全系數為2,將使用壓力限制為1 400 MPa,也仍能夠承受相當于近140 000 m深海的壓強。因而,就耐壓性能而言,使用氧化鋁陶瓷作為深海壓力容器的材料是綽綽有余的。

但與此同時,也應看到,即便是在外部受壓的環境中,陶瓷壓力容器的內容依然會存在一定程度的拉應力。陶瓷材料雖然抗壓能力很強,但對拉應力較為敏感,尤其是陶瓷中的裂紋缺陷在臨界受拉狀態下會發生快速擴展,從而造成材料的失效。因而,裂紋是影響陶瓷壓力容器強度的重要因素,也是下文討論的重點。

陶瓷壓力容器的失效問題可借助裂紋擴展模型進行判斷。在斷裂力學中,應力強度因子K用于表征裂紋尖端附近應力場的強弱程度,是判斷裂紋是否進入失穩狀態的一個重要指標[21]。對于陶瓷等脆性材料的破壞失效問題,主要關注的是材料存在的張開型裂紋(I型裂紋)。當應力強度因子K1超過陶瓷材料的斷裂韌性K1c時,I型裂紋將發生擴展,引起陶瓷材料的失效。

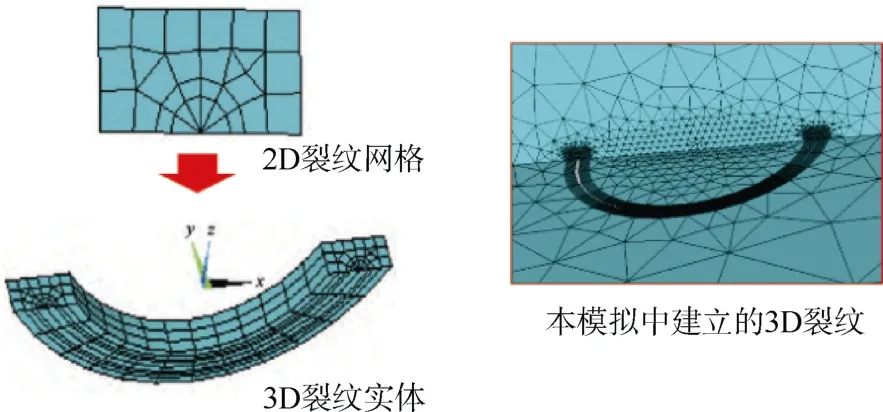

在本研究中,采用實體建模方法進行三維裂紋的模擬,如圖4所示。采用該模型進行有限元分析,載荷施加100 MPa拉應力,同時采用對稱性邊界條件,計算得到K1值為3.52 MPa·m1/2。

圖4 本研究三維裂紋實體建模Fig. 4 3D crack solid modeling in this study

為驗證上述模型是否正確,采用理論模型進行核驗。根據斷裂力學理論,對于陶瓷材料中的圓形裂紋而言,其應力強度因子K1的理論公式為

式中:σ為拉應力值;a為裂紋半長。取σ為100 MPa,a為1 mm時,按上式計算結果為3.56 MPa·m1/2。與有限元分析的結果相比,兩者僅相差1.1 %,在可接受的誤差范圍內。因此,采用上述裂紋建模方法分析陶瓷壓力容器的裂紋失穩失效問題是準確而可行的。

2.3 壓力容器的裂紋水平

下面采用上述模型對陶瓷壓力容器中容許的裂紋水平進行分析。

2.3.1 臨界裂紋尺寸

首先,對于陶瓷材料中的可容許裂紋尺寸進行分析。裂紋尺寸越大,在相同外應力下越容易發生擴展。取外部拉應力為100 MPa,當應力強度因子達到氧化鋁陶瓷的K1c值時,對應最大的裂紋長度為2.2 mm,模擬結果如圖5所示。

圖5 臨界裂紋尺寸的確定Fig. 5 Determination of critical crack size

2.3.2 臨界裂紋密度

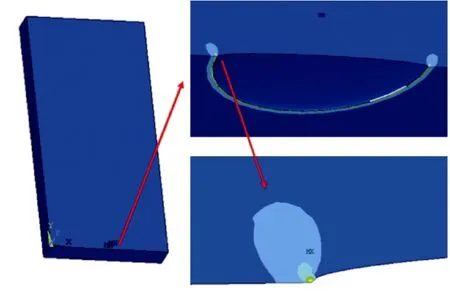

上面考慮的是單個裂紋的情況,然而在實際材料中,裂紋一般不是單獨存在的。多裂紋相互影響會導致臨界裂紋尺寸和材料結構強度的降低,從而降低結構的損傷容限。因此,需要確定不同尺寸裂紋各自的可容許裂紋密度。

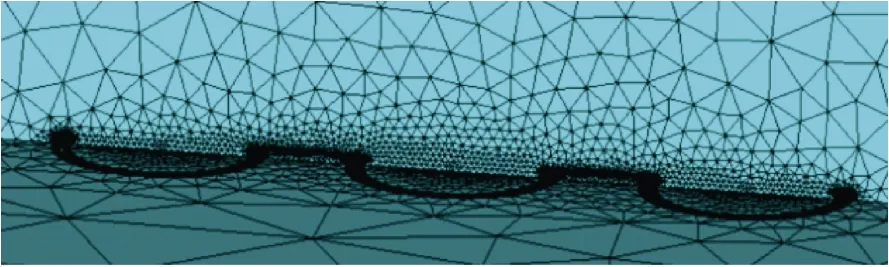

由于鄰近裂紋應力場的影響,裂紋尖端的應力強度因子會得到不同程度的放大。研究表明,多裂紋共存的極限情況是相鄰裂紋共面且都與拉應力垂直,此時每處裂紋的應力強度因子都將達到最大程度的放大[22]。在本研究中,利用實體建模的方法建立如圖6所示的多裂紋模型。

圖6 多裂紋模型Fig. 6 Multi-crack model

在本分析中,首先取外部拉應力為100 MPa,裂紋半長為1 mm,計算多條裂紋相鄰時,不同的裂紋間距t(相鄰裂紋尖端的間距)對于應力強度因子的放大作用。此處定義放大系數Fm為

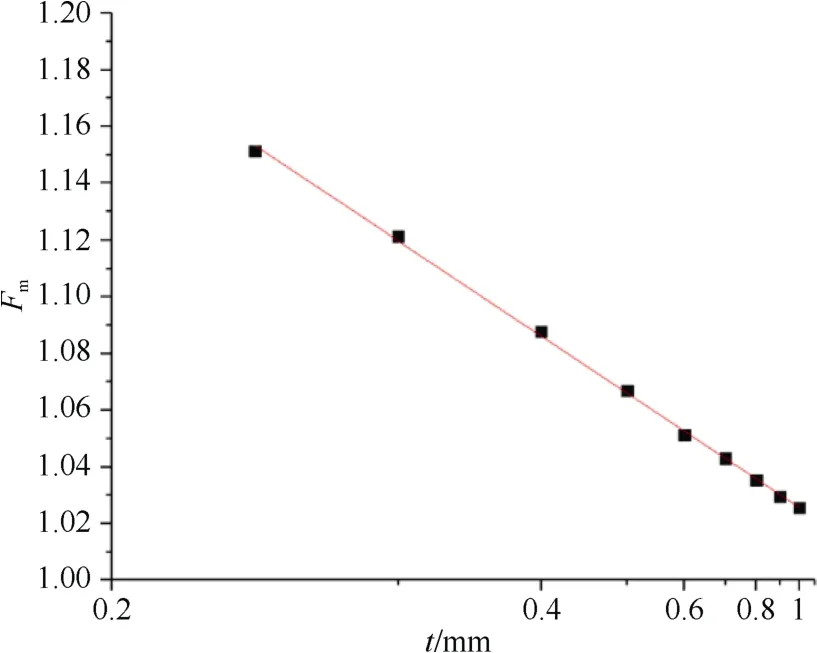

式中K10為單條裂紋對應的K1值。計算結果如圖7所示。

圖7 放大系數與裂紋間距的關系Fig. 7 Relationship between amplification factor and crack spacing

計算發現,多裂紋的放大系數與裂紋間距基本成反比,裂紋間距小,放大系數越大。

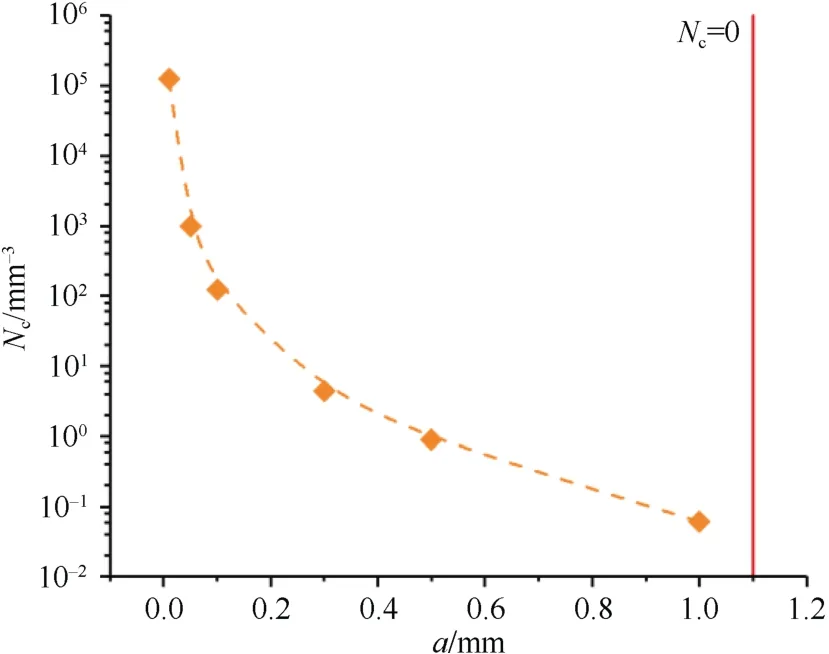

基于上述放大系數,可以對不同尺寸裂紋的臨界密度進行計算。以半長 1 mm的裂紋為例,其裂紋尖端的K1值被相鄰裂紋放大后,應不超過氧化鋁陶瓷的斷裂韌性K1c。此時,Fm最大不超過 1.06,由此可以算得對應的最小裂紋間距為0.54 mm。據此可得相應三維空間中臨界裂紋密度為61 個/cm3。以此類推,可以得到不同尺寸圓形裂紋在確定拉應力下的鄰近裂紋密度Nc,如圖 8所示。

在上述基礎上,結合工業 X射線分析、超聲波探傷等無損檢測方法,可以將實測裂紋尺寸及密度與計算值進行比較,從而為陶瓷壓力容器的強度預判提供重要參考。

圖8 不同尺寸裂紋的臨界密度Fig. 8 Critical density for cracks of different sizes

3 結束語

本文通過對多種高強度陶瓷強度的分析,從耐腐蝕性、材料強度、密度、成本、工藝性方面比較發現,高強度氧化鋁陶瓷在深海應用中具有極大的潛力。在此基礎上,結合有限元分析手段,對陶瓷壓力容器的結構強度進行了分析,并結合材料斷裂力學理論,對陶瓷壓力容器的強度失效問題進行了深入討論,可為下一代深海裝備的發展提供參考。