基于PLC的運料小車自動往返控制系統設計

摘要:運料小車作為工控企業生產線上物料輸運的主要設備,其能否正常運行,對工業生產的影響很大。傳統運料小車運行時需要人員現場操控,但隨著工業自動化水平的提高,將PLC應用于運料小車控制系統,可實現對小車的自動控制,降低運營費用。現基于西門子PLC,設計了一種運料小車自動往返控制系統,并通過亞龍實訓模塊對程序設計進行了驗證,該設計可應用于實際生產,提高了系統可靠性和工作效率。

關鍵詞:PLC;運料小車;控制系統

0 引言

運料小車作為工業生產線上物料輸運的主要設備,在煤礦、有色金屬、冶金、碼頭、港口等領域得到了廣泛應用[1]。傳統的工業運料小車在工作時需要人員現場監控操作,由于小車的運行環境比較惡劣,所以運營成本較高[2]。隨著工業自動化程度的提高,PLC作為一種為工業環境下應用而設計的控制器,由于編程語言簡單、易于維護且工作可靠性高,被廣泛應用于各種工業控制系統中[3-4]。將PLC應用于運料小車的控制系統中,以控制運料小車的位置到達情況、自動裝料和卸料,可實現整個運料過程的自動化控制,減少人員操作,降低運營成本,提高生產效率。本文采用西門子S7-200 CPU 226CN型PLC,設計了一種運料小車自動往返控制系統,可以滿足小車控制要求。

1 控制要求

運料小車自動往返控制系統原理如圖1所示,具體控制要求如下:按下啟動按鈕,運料小車在A地(SQ1位置)停留5 s進行裝料,由A地運料到B地(SQ2位置)后,在B地停留3 s進行料斗卸料,然后從B地運料到C地(SQ3位置)后停留2 s進行料斗卸料,之后空車返回A地,回到系統初始狀態。

2 PLC的I/O地址分配及外部接線

根據小車控制要求,采用西門子S7-200 CPU 226CN型PLC,完成對輸入、輸出點的控制。通過分析控制過程,確定輸入元件有啟動按鈕SB1、行程開關SQ1、SQ2、SQ3以及停止按鈕SB2,輸出元件有前進、后退、裝料、卸料。根據輸入輸出,編制I/O地址分配表,如表1所示。根據I/O地址分配表,PLC外部接線圖如圖2所示。

3 順序功能圖和梯形圖程序設計

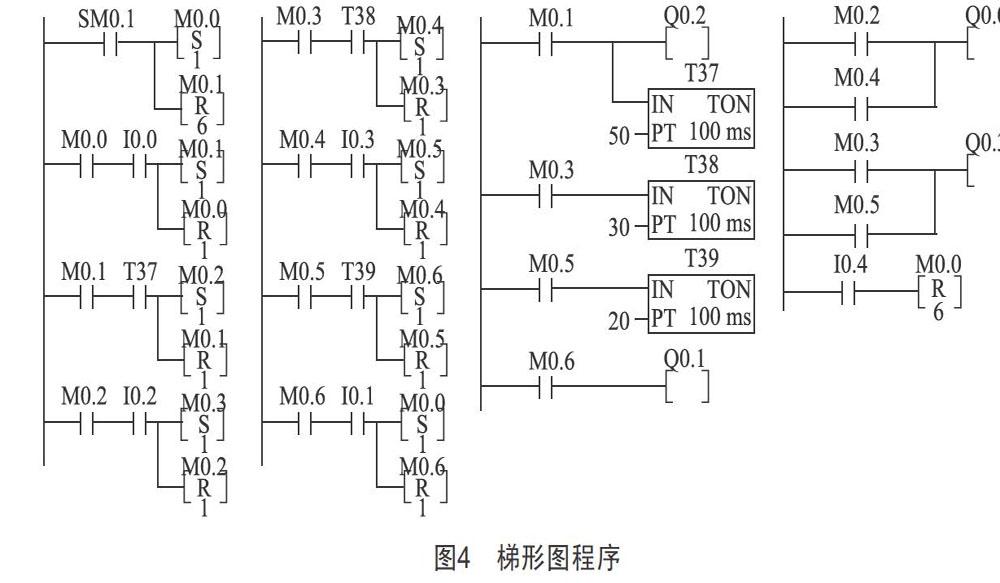

根據運料小車往返控制流程可知,控制過程具有明顯的先后順序,包括初始步,我們可以將整個過程劃分為7步,分別用M0.0~M0.6代表各步;確定轉換條件依次為I0.0、T37、I0.2、T38、I0.3、T39、I0.1;最后明確每一步對應的動作有Q0.0、Q0.1、Q0.2、Q0.3。利用開機接通一個掃描周期的SM0.1的常開觸點作為轉換條件,將初始步預置為活動步。根據以上分析,繪制順序功能圖,如圖3所示。根據順序功能圖,利用置位/復位指令的方法[5]編寫該控制的梯形圖程序,如圖4所示。在步的控制電路梯形圖程序設計中,用前級步對應的存儲器位的常開觸點與轉換條件對應的觸點串聯,作為后續步置位的條件,用后續步所對應的存儲器位的常開觸點作為前級步復位的條件,然后編寫輸出電路的梯形圖程序。在輸出電路中,我們看到動作Q0.0、Q0.3均在多步內為ON,可以用代表各步的存儲器位的并聯電路來控制輸出位的線圈。

4 程序調試

該控制過程的軟件設計以及硬件連接完成后,應用亞龍運料小車自動往返實訓模塊進行程序的調試。調試結果證明,編寫的梯形圖程序正確,運行平穩可靠,能夠滿足控制要求。

5 結語

采用PLC來實現運料小車往返的自動控制,可以避免傳統繼電器控制存在的接觸不良、電氣元件容易損壞等問題,控制過程的可靠性和系統運行的穩定性都得到了提高。該設計可應用于實際生產,能夠提高運料小車的工作效率。另外,編寫程序用到的程序設計方法簡單且易掌握,為更復雜的PLC控制程序的編寫提供了思路。

[參考文獻]

[1] 余貴.PLC在工業運料小車控制中的應用[J].裝備制造技術,2012(12):43-44.

[2] 趙瑞豐,趙穎.基于PLC和MCGS的運料小車監控系統[J].科學技術創新,2017(9):98-99.

[3] 趙曉初.PLC變頻控制的多液體混合系統[J].軍民兩用技術與產品,2015(3):53-55.

[4] 李娟霞,李紅艷,朱婷,等.基于PLC的自動運料小車控制系統設計[J].工業儀表與自動化裝置,2013(3):89-91.

[5] 廖常初.S7-200 PLC編程及應用[M].北京:機械工業出版社,2020.

收稿日期:2020-05-27

作者簡介:錢巍(1987—),男,河南人,研究生,助教,研究方向:機電一體化技術。