電阻焊(鈦/鋼復合單元)—火電煙囪防腐的選擇

李坤明,王愛如

(1.日本名古屋市SPF有限公司研發部,日本 467-0862;2.北京東方華坤環保科技有限公司,北京 100071)

隨著大眾環境意識的提高和國家環保標準的逐步完善,國內新建火電工程都要求進行煙氣脫硫(FGD)處理以治理大氣污染。雖然電阻焊鈦/鋼復合材是煙氣脫硫(FGD)煙囪的最優選擇[1],但在我國國內還很少被認識(2)。國內鈦/鋼復合材造價高,工人作業環境劣,使用中的故障等固定意識還困擾著我們的決策。在這里,筆者介紹這項由日本SPF公司開發,自1986年美國肯塔基州路易斯維爾天然氣和電力公司米爾克里克4號機組開始,在美國9家電力公司10個電廠創造了11500m2的業績,在東南亞更有52813m2,在福建漳州后石電廠有33234m2的業績,實現了35年以來實機運轉無故障的成熟技術——電阻焊鈦/鋼復合單元。

本技術于1999年2月在日本,美國,韓國,中國,中國臺灣等12個國家和地區取得了專利。經過35年的實際和經驗的積累,相關技術進一步被完善,于2014年10月取得了中國知識產權局ZL20140343151.2號實用新型專利。

1 電阻焊鈦/鋼復合單元的特征

1.1 制造上的特征

復合單元由鈦板和鋼帶組成。鈦板和鋼帶通過連續電阻焊固定在一起。連續電阻焊又被稱為縫焊。就像用縫紉機把兩枚布縫在一起一樣,連續電阻焊是利用兩個圓盤狀電極的上下加壓,電極間流過的電流加熱鈦板與鋼板的界面,電極的回轉使復合板向后移動,實現連續電阻焊接。圖1是焊接過程的示意圖。

1.2 構造特征

1.2.1 厚度

煙氣環境下,鈦的腐蝕速率為0.0002mm/年。耐腐蝕性的鈦板的厚度可以在0.5mm~2.0mm之間選擇。1984年~2000年間美國的電廠和福建漳州后石電廠選擇1.6mm,最近國內一般選1.2mm。鋼帶的厚度可以在0.5mm~6.0mm之間選擇[2]。由于鈦板的自重作用到煙囪內壁的力矩等于鋼帶的厚度。因此,鋼帶的厚度越小內襯鈦板受內部氣壓變化造成的振動的影響就越小。根據鈦板和鋼帶的厚度選擇合適的電流和加壓力進行電阻焊接。

1.2.2 典型構造

鈦板的尺寸任意。形狀也不受限制。對于煙氣脫硫裝置,通常使用2.4m×2.4m或1.2m×3.0m,1.2m×2.4m。

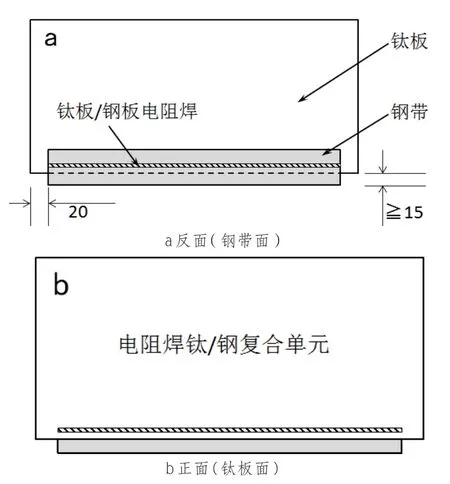

圖2 A構造一邊有鋼帶的復合單元

A構造,鈦板一邊有鋼帶固定。圖2給出了A構造復合單元的反面和正面示意圖。

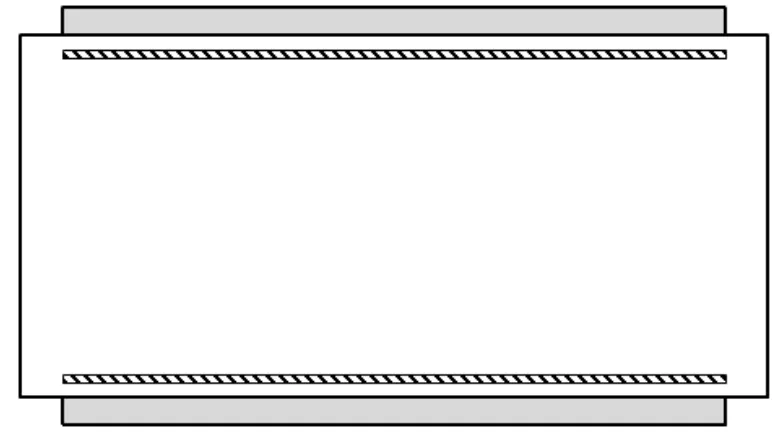

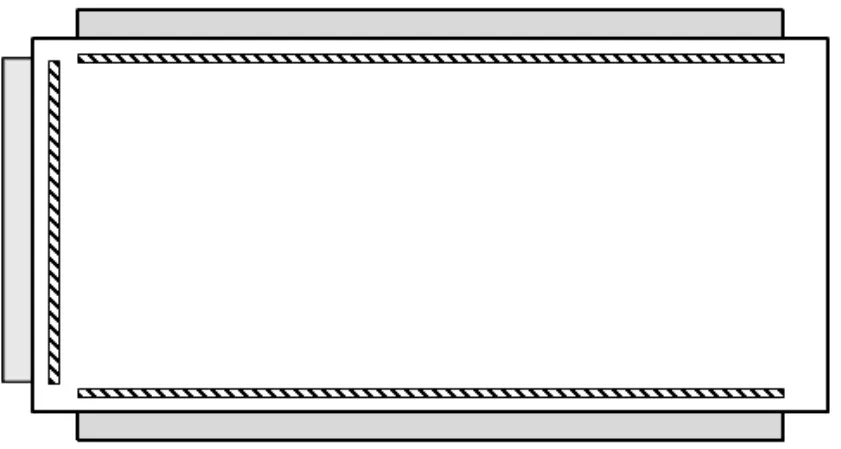

B構造,鈦板兩邊有鋼帶固定。B-1構造,鈦板兩對邊有鋼帶固定。B-2構造,鈦板兩鄰邊有鋼帶固定。圖3給出了B-1構造復合單元的正面示意圖。圖4給出了B-2構造復合單元的正面示意圖。

圖3 B-1構造兩對邊有鋼帶的復合單元

圖4 B-2構造兩鄰邊有鋼帶的復合單元

C構造,鈦板三邊有鋼帶固定。圖5給出了C構造復合單元的正面示意圖。

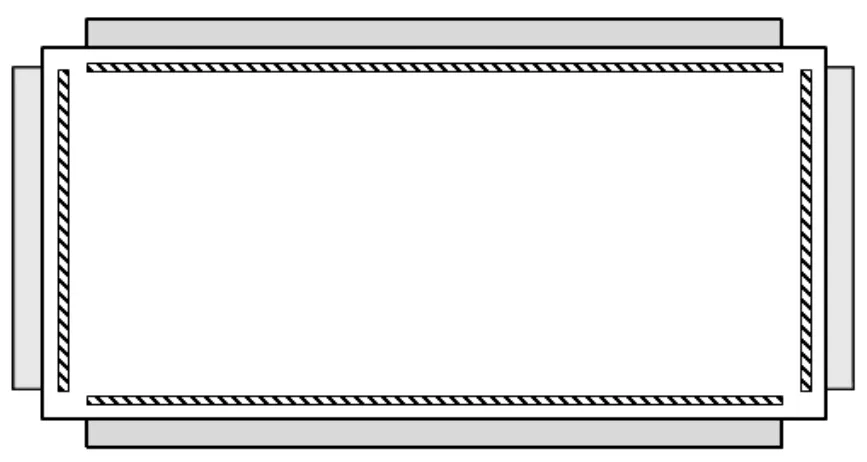

D構造,鈦板四邊有鋼帶固定。圖6給出了D構造復合單元的正面示意圖。

連續電阻焊機可以方便地制作各種構造的復合單元而不受尺寸限制。一邊有鋼帶固定的A構造復合單元適合于煙囪防腐施工的交疊施工法。兩對邊與鋼帶通過連續電阻焊固定的B-1構造復合單元適合于煙囪防腐施工的板條施工法。其他復合單元構造可以根據施工現場的狀況分別使用。

圖5 C構造三邊有鋼帶的復合單元

圖6 D構造四邊有鋼帶的復合單元

1.2.3 構造的特點

(1)鋼帶比鈦板的邊緣至少要突出15mm,見圖2-a的右下角標示的尺寸。以便在后續施工過程中鋼帶/煙囪鋼內壁的焊接不會損傷鈦板表面,不會降低鈦板的耐腐蝕性能。

(2)鋼帶的長度要比所固定鈦板的邊短20mm,見圖2-a的左下角標示的尺寸。以便在后續施工過程中鈦板/鈦板的焊接不會混入鐵鋼的成分,不會降低鈦板的耐腐蝕性能。

1.3 機械性能

日本SPF公司精力于各種耐腐蝕金屬與鋼的連續電阻焊復合工藝,近50年間建立了龐大的數據系統。

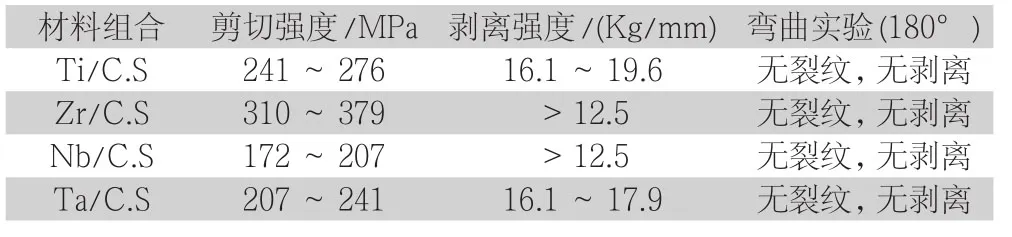

表1 連續電阻焊焊線的機械性能

中國國家有色金屬及電子材料分析測試中心對日本SPF公司制造的連續電阻焊焊線的機械性能進行了測試,表1給出了幾種組合的機械性能的測試結果。其中鈦/鋼復合材的剪切強度為241MPa~276MPa,滿足于<鈦/鋼復合板>GB8547-2006標準中9的BR2類執行標準的τ≧140MPa。彎曲試驗和剝離試驗也給出了良好的結果。

1.4 施工過程特征

根據電阻焊鈦/鋼復合單元的構造特點,日本SPF公司開發出兩種后續煙囪的防腐施工方法。交疊法和板條法。

1.4.1 交疊法施工順序(A構造,一邊有鋼帶的復合單元的利用)

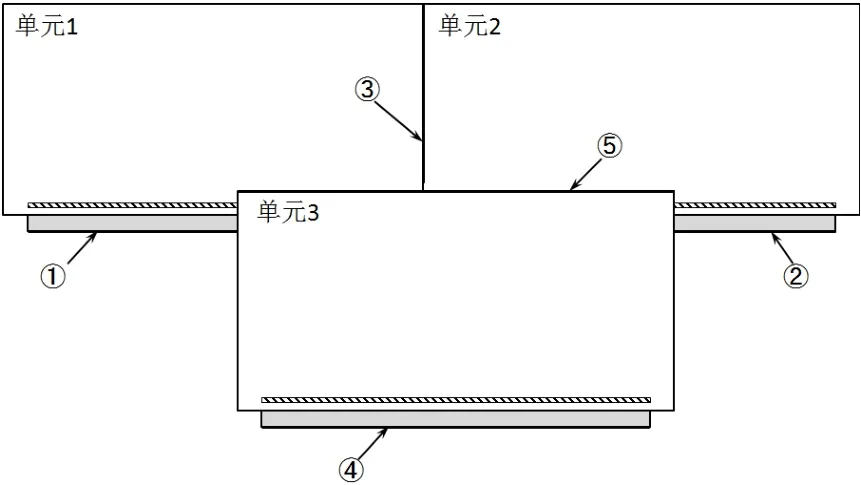

圖7給出了交疊施工法連接的示意圖:

①單元1鋼帶與煙囪內壁之間鋼/鋼的焊接。

②單元2的鋼帶與煙囪內壁之間鋼/鋼的焊接。

③單元1鈦板與單元2鈦板之間鈦/鈦的搭接焊,縱向搭接焊焊縫與橫向電阻焊焊縫之間要錯開一定距離。這個距離要求大于鈦板厚度的2倍。

④單元3鋼板與煙囪內壁之間鋼/鋼的焊接。

⑤單元3鈦板與單元1,單元2鈦板的搭接焊。疊加部分蓋住電阻焊焊縫。縱橫焊縫的十字交差會產生焊接強度弱點。為避免強度弱點,橫向搭接焊焊縫與縱向搭接焊焊縫之間要錯開一定距離。這個距離大于鈦板厚度的2倍是比較安全的。

圖7 交疊施工法連接

1.4.2 板條法施工順序(B-1構造,兩對邊有鋼帶的復合單元的利用)

圖8 板條施工法連接

圖8給出了板條施工法連接的示意圖:

①,②單元1的鋼帶與煙囪內壁之間鋼/鋼的焊接。

③,④單元2的鋼帶與煙囪內壁之間鋼/鋼的焊接。

⑤單元1的鈦板與單元2鈦板之間鈦/鈦的搭接焊。

⑥,⑦,單元3的鋼帶與煙囪內壁之間鋼/鋼的焊接。

⑧單元3的鈦板與單元2鈦板之間鈦/鈦的搭接焊。

⑨,⑩單元4的鋼帶與煙囪內壁之間鋼/鋼的焊接。

?,?單元5的鋼帶與煙囪內壁之間鋼/鋼的焊接。

?單元5的鈦板與單元4鈦板之間鈦/鈦的搭接焊。

?,?單元6的鋼帶與煙囪內壁之間鋼/鋼的焊接。

?單元6的鈦板與單元5鈦板之間鈦/鈦的搭接焊。

?鈦板條1與單元1,單元2的鈦板之間鈦/鈦的搭接焊。

?鈦板條1與單元4,單元5的鈦板之間鈦/鈦的搭接焊。

?鈦板條2與單元2,單元3的鈦板之間鈦/鈦的搭接焊。

?鈦板條2與單元5,單元6的鈦板之間鈦/鈦的搭接焊。

鈦板條2與鈦板條1的鈦板之間鈦/鈦的搭接焊。

2 電阻焊鈦/鋼復合單元應用的優異性

2.1 制作過程的優異性

使用正當企業出品的1.0mm~1.6mm厚的冷延鈦板和0.5mm~6.0mm厚的磨光鋼板,電阻焊前不需要打磨,不使用化學藥品及其它前加工工序。

電阻焊過程不產生火花,粉塵,不發出噪音,不產生廢棄物,可以設置在城市中的工廠里。機械化程度高,工人作業環境清潔。連續電阻焊機占地面積僅有20m2,一般的工廠車間都可放得下。只要有電,可以驅動電機,有水可以冷卻工作物就可以進行生產制造。制造工期短,供貨及時。

復合單元的尺寸不受機器設備的限制,不規則的形狀也可以制作,施工設計自由度高。針對不同部位詳細,周密的設計,制作出相對尺寸的復合單元,可以不用進行2次加工,大大提高后期現場施工效率。

2.2 構造上的優異性

電阻焊復合單元構造上來看,鋼帶比鈦板的邊緣至少要突出15mm,為鋼帶與煙囪內壁的焊接留出了空間,以保證鋼的焊接不會損傷鈦板表面。鋼帶的長度要比所固定鈦板的邊短20mm,以保證在后續施工過程中鈦板/鈦板的搭接焊不會混入鐵鋼的成分,不會降低鈦板焊縫的耐腐蝕性能。

電阻焊復合單元的鋼帶越薄,對煙囪自身造成的負擔越小。鈦板自重作用到煙囪內壁的力矩等于鋼帶的厚度。鋼帶越薄,鈦板與煙囪內壁間的距離越短,鈦板受內部氣壓變化造成的振動的影響就越小。電阻焊保證鋼板厚度可在0.5mm~6.0mm之間選擇。沒有必要因龍骨的厚度的困擾要在煙囪內壁和鈦板之間填充振動吸收材。

2.3 后期施工的優異性

因為不用經過壓延軋制工程,制得的電阻焊復合單元維持著鈦板和鋼帶原來的厚度。固定到煙囪內壁時,只需要鋼與鋼之間的直線對焊,鈦與鈦之間的直線搭接焊。不會因鈦板厚度不均勻造成焊縫夾渣缺陷。焊接工藝簡單,可靠性高,有良好的可操作性并容易實現自動化焊接。

2.4 經濟上的優異性

電阻焊鈦/鋼復合單元制造簡單,制造工藝靈活,制造成本低。施工方法簡單,施工過程中鈦板的養護簡單,施工工期短,施工成本低。約120000m2的業績和35年使用無故障的實際效果,維修費用不要。

3 結語

電阻焊鈦/鋼復合單元制造具有不產生火花,粉塵,不發出噪音,不產生廢棄物,不需2次加工的優勢;電阻焊鈦/鋼復合單元的制造具有不會因鈦板厚度不均勻造成焊縫夾渣缺陷,焊接工藝簡單,可靠性高的優勢;電阻焊鈦/鋼復合單元的交疊施工法和板條施工法又具有不需要填充振動吸收材的優勢。隨著國內煙氣脫硫處理要求的提高,電阻焊鈦/鋼復合單元作為最經濟,最安全可靠,最具可操作性,制作和使用過程簡單且最具有環保性的防腐方式,其具有的優勢適合我國多,快,好,省,重效率的國情,建議推廣應用。