碳納米管/銅復(fù)合薄膜的制備及表征

魏小典,張驍驊,門傳玲

(1.上海理工大學(xué) 能源與動(dòng)力工程學(xué)院,上海 200093;2.中國科學(xué)院 蘇州納米技術(shù)與納米仿生研究所先進(jìn)材料研究部,江蘇 蘇州 215123)

隨著科技的快速發(fā)展,人們對于電子用品的要求日益增大,安全以及輕量化產(chǎn)品成為了人們關(guān)注的焦點(diǎn)。輕量化堅(jiān)固材料對于航空航、汽車以及手機(jī)的應(yīng)用至關(guān)重要,用較輕的材料代替銅導(dǎo)線預(yù)計(jì)將極大的影響燃料節(jié)省和較少二氧化碳的排放。因此對于堅(jiān)固輕質(zhì)導(dǎo)線的需求正在迅速的增長。傳統(tǒng)導(dǎo)線都是銅、鋁及其合金,具有比重較大,柔韌性較差、電遷移現(xiàn)象明顯,且載流能力已經(jīng)達(dá)到材料所能達(dá)到的極限[1]。不能滿足人們對于現(xiàn)代科技產(chǎn)品的需求。而碳納米管材料具有獨(dú)特的結(jié)構(gòu)及優(yōu)異的力學(xué)性能,用其開發(fā)高性能的銅基碳納米管復(fù)合材料滿足日益增長的需求,在電子器件、汽車應(yīng)用等方面擁有著巨大的前景。目前CNT/Cu復(fù)合材料已經(jīng)證明了其電學(xué)性能、熱學(xué)性能[2]和力學(xué)性能[3]可與Cu媲美。具體的說,均勻的嵌入在連續(xù)Cu基體中的取向碳納米管復(fù)合材料在室溫和高溫下的電導(dǎo)率與Cu相似并超過Cu。計(jì)算表明,碳納米管的加入增加了銅的擴(kuò)散活化能,抑制了復(fù)合材料銅的失效。CNT-Cu復(fù)合材料可以通過以下兩種方式制備:(1)碳納米管和銅的粉體混合和壓實(shí)[3-12];(2)通過電沉積的方式使銅嵌入碳納米管[13-16]。粉末混合和壓實(shí)通常采用易于擴(kuò)展的常規(guī)冶金工藝,如球磨、燒結(jié)等。然而,用粉末法制備的碳納米管復(fù)合材料在制備的過程中很難防止缺陷夾雜控制碳納米管的含量和排列。

用于混合(超聲波、球磨機(jī)等)和壓實(shí)(燒結(jié)、高壓壓縮和扭轉(zhuǎn)等)的惡劣條件會(huì)嚴(yán)重破環(huán)CNTs結(jié)構(gòu)。此外,由于Cu對CNTs潤濕性的限制,混合和壓實(shí)通常導(dǎo)致碳納米管在Cu基體中的分布不均勻,尤其是在Cu晶界處,碳納米管相分離和團(tuán)聚非常嚴(yán)重。因此,在控制碳納米管體積分?jǐn)?shù)時(shí)存在著問題,混合和壓實(shí)難以發(fā)揮CNT-Cu復(fù)合材料結(jié)構(gòu)的真正潛力。

另一方面,電化學(xué)銅沉積的碳納米管導(dǎo)線對控制不同的復(fù)合成分的碳納米管提供了靈活性。目前,銅電沉積已廣泛應(yīng)用與碳納米管組件的合成。然而,由于在疏水的碳納米管材料上采用典型的水溶液進(jìn)行電沉積只能獲得少量或不均勻的Cu滲透的鍍銅碳納米管導(dǎo)線。Shuai等[15]和Jin等[16]利用CuSO4/H2SO4水溶液,通過反復(fù)電沉積Cu到超排列的MWCNT片材中,制備了內(nèi)部Cu深度高的CNT-Cu片材。然而,這種復(fù)合材料含有約1%~5%(v)的低碳納米管組分。Sundaram等[17]人設(shè)計(jì)了一種新型的兩步電沉積工藝來制備CNT-Cu復(fù)合材料,該復(fù)合材料具有完整的內(nèi)部銅填充以及較高的CNT組分。為了是使銅在碳納米管材料中滲透,首先,用銅鹽的有機(jī)溶液電沉積銅粒子,使疏水的碳納米管材料潤濕。隨后采用常規(guī)的CuSO4水相沉積方法培養(yǎng)Cu種子,實(shí)現(xiàn)第二步Cu填充。

針對文獻(xiàn)17,本論文取消后續(xù)的水溶液電鍍的方法,改用溶劑熱結(jié)合有機(jī)溶液電沉積的方法制備了CNT-Cu復(fù)合導(dǎo)線,該方法成功使得碳納米管內(nèi)部的銅晶粒完美填充并連續(xù),最大程度提高復(fù)合薄膜的電學(xué)性能,通過對其結(jié)構(gòu)及電學(xué)性能的表征,最終制備出了高導(dǎo)電輕質(zhì)的碳納米管復(fù)合薄膜。

1 實(shí)驗(yàn)

1.1 試劑和儀器

實(shí)驗(yàn)試劑及材料:碳納米管薄膜由浮動(dòng)制備碳納米管海綿通過乙醇致密化得到,厚度為(10+1) μm,蘇州捷迪納米技術(shù)有限公司;乙腈,分析純,國藥集團(tuán)化學(xué)試劑公司;乙酸銅,分析純,阿拉丁試劑有限公司;硫酸,純度9s8%,阿拉丁試劑有限公司;銅片,銅絲,賽格集團(tuán);去離子水,由蘇州捷迪納米技術(shù)有限公司提供。

實(shí)驗(yàn)設(shè)備:磁力攪拌機(jī),用于攪拌制備好的有機(jī)溶液,使得乙酸銅在乙腈溶劑中更好的溶解;高壓釜,博銳化機(jī)公司,利用高壓釜?jiǎng)?chuàng)造高溫高壓環(huán)境,對碳納米管薄膜進(jìn)行溶劑熱處理;電化學(xué)工作站,上海辰華公司,使用三電極工作站,對碳納米管薄膜進(jìn)行有電沉積;管式爐,用于對制備好的復(fù)合薄膜退火處理;真空熱壓爐,安徽貝意克設(shè)備技術(shù)有限公司,用于在真空環(huán)境下,對復(fù)合薄膜的熱壓處理,消除碳納米管內(nèi)部空隙,使得復(fù)合薄膜內(nèi)部銅晶粒連結(jié)成片。

表征儀器:掃面電子顯微鏡(SEM),利用電子束轟擊樣品濺射二次電子成像,對復(fù)合薄膜的形貌進(jìn)行表征;X射線衍射(XRD),用于分析碳納米管/銅復(fù)合薄膜內(nèi)部的分子結(jié)構(gòu);多功能數(shù)字?jǐn)?shù)字式四探針:用于對復(fù)合薄膜的性能表征測試。

1.2 溶液及樣品制備

以乙腈為有機(jī)電鍍液溶劑,溶質(zhì)為乙酸銅,配制有機(jī)電鍍?nèi)芤骸H芤簼舛葹?.5 mmol/L。在集熱式恒溫加熱磁力攪拌器上進(jìn)行攪拌,使溶液溶解至沒有沉淀。將碳納米管薄膜切成1 cm×4.5 cm的條狀,浸泡在5 %的硫酸溶液中2 h,晾干后封裝備用。

1.3 實(shí)驗(yàn)流程

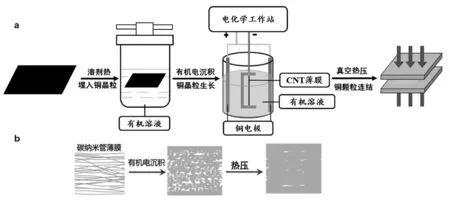

實(shí)驗(yàn)流程如圖1a所示,首先進(jìn)行溶劑熱處理,高壓釜里放入制備好的有機(jī)電解液,將封裝好的樣品放入高壓釜密封,通過加熱高壓釜,創(chuàng)造高溫高壓環(huán)境,使得碳膜內(nèi)部提前埋入銅晶粒;將制備好的復(fù)合薄膜進(jìn)行退火、還原處理,使碳膜內(nèi)部的乙酸銅還原成銅,退火條件為Ar200 sccm、H2150 sccm,時(shí)間為3 h,溫度250℃;處理好的薄膜用銀膠固定在自制的銅模具上,用熱熔膠將模具封裝好放入電沉積裝置中,采用三電極體系,通過調(diào)控電流密度和電鍍時(shí)間來制備性能和結(jié)構(gòu)優(yōu)越的銅基碳納米管薄膜,由于電鍍過程中可能存在電鍍不完全的氧化銅,故需要再次退火,還原;將退火后的碳納米管/銅復(fù)合材料放入直徑5 cm空心的圓柱模具中,調(diào)整熱壓時(shí)間和溫度得到性能優(yōu)越的復(fù)合材料。

圖1 a.碳納米管/銅復(fù)合導(dǎo)體的制備流程圖,b.銅在碳納米管薄膜內(nèi)表現(xiàn)形式

1.4 結(jié)構(gòu)及測試表征

將樣品條裝載到四探針測試儀上,將四探針根據(jù)樣品尺寸進(jìn)行校準(zhǔn),調(diào)整電流檔得到樣品的電導(dǎo)率。室溫下使用直流穩(wěn)壓電源,對樣品兩端施加連續(xù)增大的電流,用紅外測溫儀測試樣品的溫度,記錄樣品溫度上升時(shí)的電流,得到樣品的載流性能。微觀形貌在熱場掃描電子顯微鏡(SEM)以及聚焦離子束(FIB)上進(jìn)行。樣品中銅質(zhì)量含量利用高精度微量天平測試。

2 結(jié)果與討論

2.1 微觀形貌表征

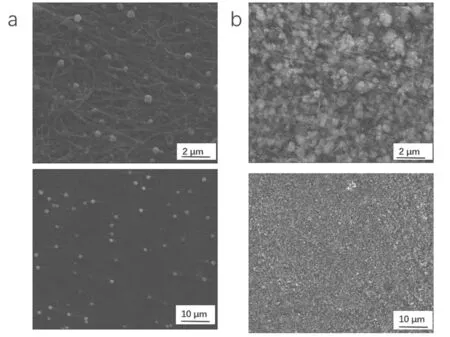

圖2展示了碳納米管薄膜通過兩步處理后的CNT-Cu復(fù)合材料的微觀結(jié)構(gòu)。圖2a是碳納米管薄膜進(jìn)行溶劑熱處理,通過溶劑熱處理,碳納米管薄膜中提前埋入銅種子,為后續(xù)的電鍍處理銅晶粒的填充作鋪墊。圖2b可以看到碳納米管薄膜進(jìn)行有機(jī)電鍍后,銅晶粒之間的空隙很少,碳納米管薄膜內(nèi)部銅晶粒最大限度的得到了填充,從而實(shí)現(xiàn)了復(fù)合薄膜中連續(xù)的銅基體。且填充后所得到的復(fù)合薄膜的密度僅為銅的1/4,可以用于輕質(zhì)高導(dǎo)電材料的制作,根據(jù)工業(yè)的需求,可以通過改變電流密度的大小來改變碳膜內(nèi)部銅晶粒的填充量,這表明了潛在的制造可擴(kuò)展性。同時(shí)制備方案可能生產(chǎn)更大尺寸的樣品,而樣品的尺寸僅受使用的電沉積裝置的大小限制。

a.溶劑熱處理;b.有機(jī)電鍍處理圖2 碳納米管復(fù)合薄膜掃描電子形貌圖

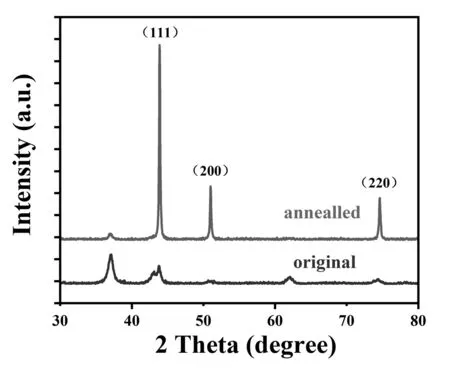

2.2 復(fù)合薄膜退火前后XRD表征

在經(jīng)過溶劑熱處理后,對樣品進(jìn)行退火處理,如圖3所示,未經(jīng)過退火處理的樣品中Cu的衍射峰并不明顯,比較明顯的是Cu2O的衍射峰。而經(jīng)過熱處理后,Cu2O的衍射峰基本消失,Cu晶體的(111)、(200)和(220)晶面的衍射峰明顯出現(xiàn),表明退火后的樣品中Cu的結(jié)晶度得到提高。同時(shí)退火處理排除了復(fù)合薄膜中的空氣,促使了銅晶粒長大,減少了銅的晶格缺陷,使得復(fù)合材料的電學(xué)性能得到了增強(qiáng)。

圖3 退火前后的樣品的XRD譜對比

2.3 復(fù)合薄膜的電學(xué)性能表征

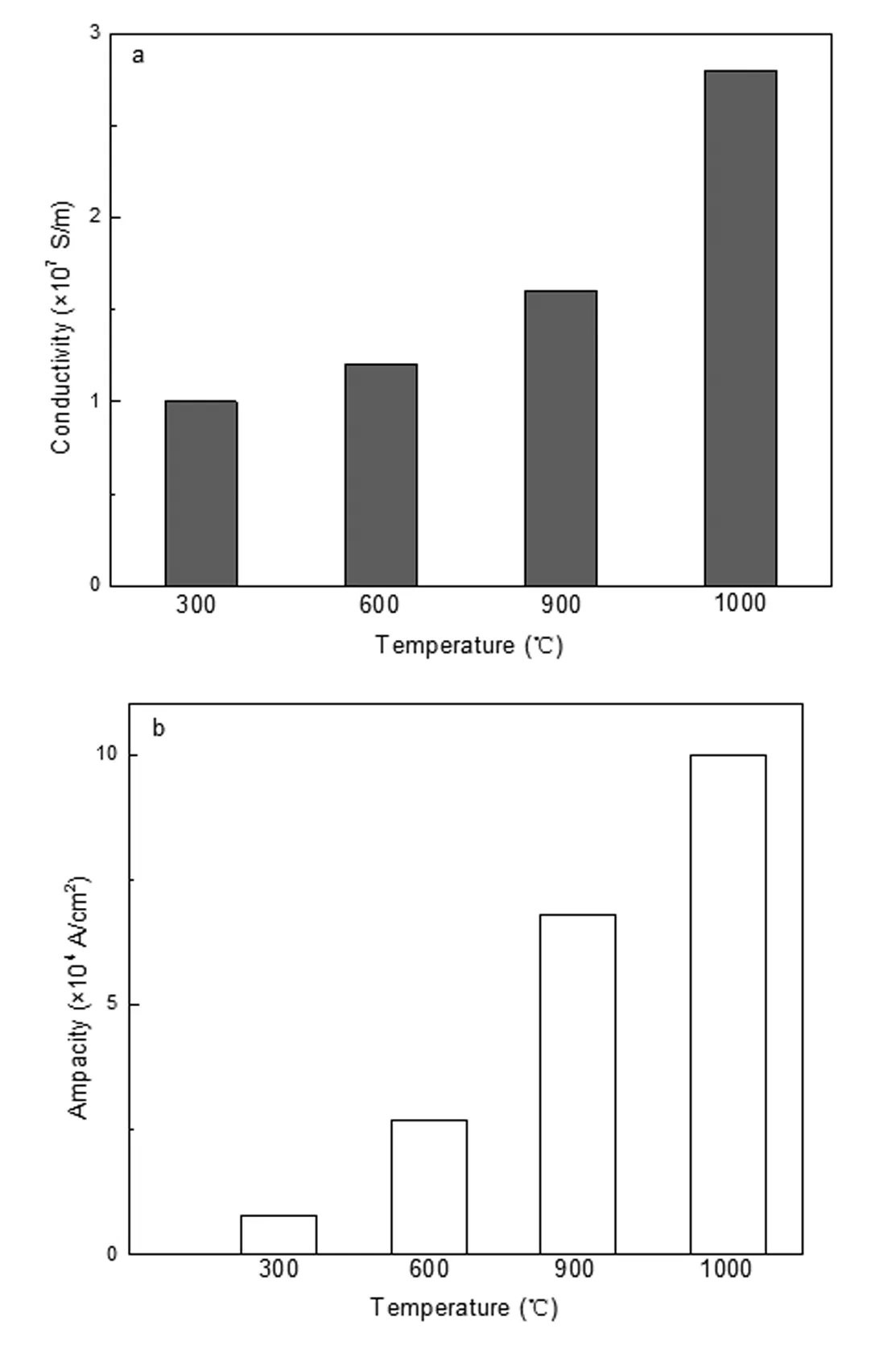

由于空氣氣氛下過高的溫度會(huì)導(dǎo)致銅的氧化,低溫卻達(dá)不到熱壓效果,所以本實(shí)驗(yàn)采取在真空條件下對碳納米管復(fù)合薄膜進(jìn)行熱壓。如圖4所示,在經(jīng)過不同溫度下熱壓處理,減少了復(fù)合材料管間和銅層的間隙,同時(shí)使得軟化狀態(tài)下的銅晶粒連結(jié)成片狀,由此得到了連續(xù)銅碳結(jié)構(gòu)的導(dǎo)電薄膜。利用碳納米管與銅的相互作用,碳納米管復(fù)合薄膜電學(xué)性能有了大幅的提升,電導(dǎo)率達(dá)到2.6×107 S/m,是銅的1/2,比原始碳膜提高了3個(gè)數(shù)量級,載流能力為1×105A/cm2,達(dá)到了金屬的量級。

a.電導(dǎo)率;b.載流性能圖4 復(fù)合材料在不同溫度下熱壓后電學(xué)性能

3 結(jié)論

通過溶劑熱和有機(jī)電鍍的方法制備了碳納米管復(fù)合導(dǎo)電材料,結(jié)合熱壓的方式,實(shí)現(xiàn)了銅碳復(fù)合結(jié)構(gòu)材料。溶劑熱和有機(jī)電沉積促進(jìn)了銅在碳納米管薄膜中的滲透,促使連續(xù)銅基體的形成,后續(xù)采用退火的方式消除碳膜內(nèi)部空隙,同時(shí)促進(jìn)銅晶粒的生長,進(jìn)一步的熱壓使得復(fù)合材料致密化,促使薄膜內(nèi)部銅晶粒連結(jié)使其連續(xù)化,優(yōu)化性能。得到碳納米管/銅復(fù)合薄膜的電導(dǎo)率達(dá)到金屬量級,為銅的1/2,載流能力與工業(yè)上使用的銅相當(dāng),密度僅為銅的1/4,有望成為銅電線的輕質(zhì)替代品,成為下一代新型導(dǎo)線,在電線電纜、柔性電極方面有著廣闊的前景。