循環流化床氣化爐飛灰的二次氣化利用

劉明忠

【摘? 要】某循環流化床氣化裝置采用干法陶瓷除塵方式捕集飛灰。因碳含量高,且粒度較細,采用加濕機加濕過程中揚塵較大,若采用密閉罐車裝運,在卸車時揚塵更大,嚴重污染現場環境,且將造成資源極大浪費和生產運行成本的升高。論文通過飛灰二次燃燒、二次氣化及氣化過程中可能遇到問題的分析,針對性增加多項安全措施,完全解決了飛灰二次氣化利用的問題,保證氣化爐安全穩定運行,在實際生產過程中取得了良好的效果。

【Abstract】A circulating fluidized bed gasification unit adopts dry ceramic dust removal method to capture fly ash. Due to the high carbon content and fine particle size, the dust in the process of humidification is large. If the closed tank car is used for transportation, the dust will be more serious when unloading, which will seriously pollute the site environment, and cause great waste of resources and increase of production and operation costs. In this paper, through the analysis of fly ash secondary combustion, secondary gasification and the problems that may be encountered in the gasification process, a number of safety measures are adopted, the problem of secondary gasification utilization of fly ash is completely solved, and the safe and stable operation of gasifier is ensured. Good results have been achieved in the actual production process.

【關鍵詞】循環流化床氣化爐;飛灰;氣化;氣化爐

【Keywords】circulating fluidized bed gasifier; fly ash; gasification; gasifier

【中圖分類號】TQ545? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?【文獻標志碼】A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?【文章編號】1673-1069(2020)06-0133-02

1 引言

某煤氣化制甲醇裝置氣化單元采用的是循環流化床氣化工藝。采用干法陶瓷除塵方式,目前生產裝置的最高壓力為1.0Mpa,原設計采用陶瓷干法除塵,捕集飛灰輸送到灰庫,通過螺旋加濕就地排放外運。因氣化爐產生的飛灰碳含量高達40%~60%,且粒度較細(平均粒徑30μm左右),采用加濕機加濕過程中揚塵較大,若采用密閉罐車裝運,在卸車時揚塵更大,嚴重污染現場環境。氣化爐產生的飛灰約占原料的10%左右,若該部分飛灰不能有效利用,將造成資源極大浪費和生產運行成本的升高。

2 飛灰的二次燃燒利用

飛灰利用形式主要有燃燒和氣化兩種。考慮到氣化爐運行的穩定性、安全性,決定先從燃燒方向進行二次利用。該公司現有的2臺循環流化床鍋爐,結合設計院、鍋爐廠進行充分溝通交流后,考慮到場地、飛回特性及成本等原因,決定采用氣體輸送,將飛灰從粉倉輸送到鍋爐內部燃燒[1],經過運行發現:一是因飛灰經過氣化后產生,只剩下固定碳,且粒度較細,燃點升高,使得飛灰總體利用率較低;二是飛灰量較小,若飛灰輸送量過大,造成鍋爐的風壓波動、布袋除塵器壓差大,造成鍋爐運行不穩定。經過試驗,送入鍋爐內部燃燒消耗的飛灰僅為氣化爐產生的飛灰的1/6左右,無法完全解決該問題[2]。

3 飛灰返爐二次氣化利用

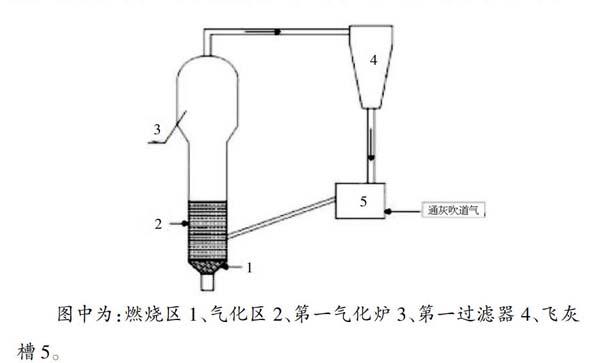

在現有的飛灰氣化技術中,飛灰通過返粉系統噴入氣化爐進行再次氣化的過程。現有氣化技術結構示意圖見圖1,飛灰在到達飛灰槽內后,在返灰吹送氣的推動下送入氣化區中,而非送入燃燒區中,從而不能在含氧氣化劑的作用下燃燒完全,降低了飛灰的碳轉化率。并且,飛灰氣流的通入會造成氣化爐內流場產生偏流、短路現象,從而造成爐內溫度分布不均勻,情況嚴重時,還會產生爐內結渣、飛灰無法返爐等現象,從而影響氣化爐的正常操作[3]。

該公司氣化爐屬于流化床氣化爐,但不同于常規意義的流化床,該氣化爐采用中心管集中供氧,氧氣在氣化爐內隨著流化物料由中心區向外擴散,在中心區形成一個高溫區(相對于邊緣),物料在高溫區內達到灰融聚狀態。在上述基礎上,開發了飛灰的二次氣化再利用技術。

3.1 工藝線路

飛灰過濾器過濾的飛灰,經鎖斗收集,采用均壓的方式送入緩沖斗內,緩沖斗內的飛灰經過返粉給料機、返粉管道、快速切斷閥,用CO2氣體輸送至氣化爐內部。

飛灰過濾器(S0402)為氣化爐產出的粗煤氣過濾器,將氣體和飛灰分離,分離下來的飛灰落入飛灰排放槽(V1402);飛灰排放槽(V1402)設有高低料位計,當高料位顯示有料時或V1404低料位顯示時,飛灰排放槽(V1402)與飛灰過濾器(S0402)通過切斷閥XV1402/1403隔離開;飛灰排放槽(V1402)通過自身的充壓、泄壓裝置,使罐內壓力與氣提冷卻槽(V1404)內壓力一致,打開連通閥XV0406/07,均壓閥XV0441/42,向氣提冷卻槽(V1404)下料,氣提冷卻槽(V1404)下料設有高低料位計,當V1402低料位顯示或V1404高料位顯示時,將V1402與V1404用XV1406/07閥關閉,均壓閥關閉,V1402完成卸料,V1402壓力通過泄壓過濾器將壓力泄至與S0402壓力一致,打開連通閥XV1409/09,V1402開始接料,V1402完成一個接料、排料循環。V1404底部裝有一個可計量飛灰量的旋轉給料機輸送系統,通過氣力輸送將飛灰定量、均勻地送入氣化爐。

3.2 飛灰返爐系統組成

循環流化床氣化爐飛灰連續返爐控制系統,包括SIS系統安全設置,DCS系統操作設置,飛灰過濾收集排放裝置,輸送輔助氣源管路系統,保護氣體輸送系統,溫度、差值檢測監控檢測系統,飛灰旋轉給料系統,及其配套的控制閥組等。

本技術的關鍵在于,一是氣化爐內分布板上返粉口的位置,開口位置過高,飛灰隨著氣流帶出氣化爐,反應不完全;開口位置過低,不能噴入高溫區,反應不完全;二是飛灰給料機的選擇。

3.3 工藝操作優化

因飛灰力度較細,密度小,比表面積大,反應速度快,返爐灰量不易過大,一般控制在不超過加煤量的15%,且飛灰返入氣化爐內部高溫區,高溫區的氧濃度也進行相應降低,否則很容易造成氣化爐內結渣;同時適當提高中心管氣速,以減少返粉氣量對氣化爐內流化狀態的影響。

返粉口氣速控制在一定范圍內,氣速過低,飛灰在返粉口聚集,容易造成結渣;氣速過高,破壞爐內流化狀態。

3.4 采取的安全措施

①根據氣化爐產生的飛灰量,在不超過加煤量的15%情況下,可以完全返回氣化爐,根據飛灰量和控制氣速計算返粉口管徑,盡量采用小口徑、密相輸送,減少返粉時進入氣化爐內氣量,減少對氣化爐內流化狀態的干擾。

②根據下游工藝需要的合成氣的成分,輸送氣源可采用N2、二氧化碳等惰性氣體。

③為了防止氣化爐內物料反串,在氣化爐返粉口處設一快速切斷閥,用于緊急切斷(FC)。

④返粉管道入氣化爐測管口壁外增加測溫熱電偶,檢測管道溫度,防止氣化爐內部物料反串。

⑤返粉罐與氣化爐底部增加壓差,以便檢測物料輸送狀態,保證物料始終向氣化爐內部輸送。

⑥在氣化爐返粉口出的快速切斷閥后增加一路保護氮氣/二氧化碳(FO),在事故狀態下向爐內輸送保護氣。

⑦當返粉口溫度升高到一定程度時,或者返粉罐與氣化爐底部壓差小于一定值后,快速切斷閥關閉,同時保護氮氣/二氧化碳閥打開,向氣化爐內吹送氮氣/二氧化碳,防止爐內高溫物料反串。

上述措施均在SIS系統上設置聯鎖,由SIS系統自動保護,達到安全操作的目的。

4 結論

本文中的技術改造已經經過該公司的生產實際驗證,效果很好。飛灰通過返粉管道進入氣化爐中心區,返粉的氣速控制,返粉時氣化爐操作參數的調整,事故狀態下的緊急切斷保護。本系統通過控制氣化爐返粉,實現連續返粉,維持流化床氣化爐的床層,穩定加煤系統操作,進而穩定氣化爐工況,最大限度減少原料煤消耗(據測算每天可節約原煤300噸左右),提高氣化爐碳轉化率(由原來的85%提高至98%以上),大大降低了企業的生產成本,同時使得現場環境得到極大改善,為企業的綠色發展創造條件,也為同類型氣化爐提供極大的借鑒意義。

【參考文獻】

【1】程相龍,郭晉菊,曹敏,等.加壓流化床氣化飛灰造粒及其燃燒特性研究[J].化學工程,2019,47(4):59-64..

【2】張素景,何林濤,王亞偉.循環流化床鍋爐飛灰二次復燃系統設計與改造[J].中國科技博覽,2009,(20):151-152.

【3】武恒,宋新朝,李克忠,湛月平,劉雷,&鄭巖等.流化床飛灰返爐氣化設備及方法.中國,CN201510500635.2[P].2015.12.09.