分子篩脫水吸附塔的結(jié)構(gòu)應(yīng)力與疲勞分析

劉 磊 李明娜 馬秀清 張春貴 李 祺 朱巧家 張 兵

(1.上海藍濱石化設(shè)備有限責任公司;2.機械工業(yè)上海藍亞檢測所有限公司)

分子篩是一種具有立方晶格的硅鋁酸鹽化合物, 具有規(guī)則且直徑大小均勻的微孔結(jié)構(gòu),能把比微孔結(jié)構(gòu)直徑小的分子吸附到孔腔的內(nèi)部,并對極性分子和不飽和分子具有優(yōu)先吸附的能力,因能把不同的極性程度、飽和程度、分子大小和沸點的分子分離開來,即具有“篩分”分子的功能,故稱分子篩[1]。 水是一種強極化分子,由于與分子篩的孔徑相比,水的分子直徑較小,極易被分子篩吸附, 因此分子篩是優(yōu)良的氣體干燥劑,例如天然氣處理站,天然氣只有在經(jīng)過脫水設(shè)備處理后方可輸往液化設(shè)備,脫水是日常工作之一[2,3]。 對露點有較高要求的天然氣的干燥,一般采用分子篩脫水法,因此分子篩脫水裝置在天然氣處理站應(yīng)用非常廣泛。

分子篩脫水吸附塔是油田天然氣脫水裝置中關(guān)鍵的壓力容器單元設(shè)備,工作流程為吸附→再生→吸附交替進行的過程,操作溫度和壓力呈周期性變化[4]。 由于現(xiàn)代工業(yè)對壓力容器的設(shè)計性能要求非常高,為保證設(shè)備在滿足性能要求的基礎(chǔ)上更加安全,根據(jù)吸附塔的整體模型和操作條件,按照JB 4732—1995《鋼制壓力容器——分析設(shè)計標準》中壓力容器的設(shè)計規(guī)范和標準進行設(shè)計[5],輔以ANSYS有限元分析軟件對分子篩吸附塔建立有限元模型,優(yōu)化其結(jié)構(gòu),根據(jù)第三強度理論加載求解出模型的應(yīng)力強度,研究吸附塔的應(yīng)力分布規(guī)律。

1 吸附塔的主要參數(shù)

某分子篩脫水吸附塔的介質(zhì)為濕天然氣,主體材料為Q345R (鋼板厚度負偏差按GB/T 713—2014取0.3mm,材料的泊松比0.3)、管口鍛件材料16Mn,塔體內(nèi)徑2 200mm,容積31.2m3,設(shè)計壓力7.8MPa,設(shè)計溫度-20/320℃(該設(shè)計溫度時,主體材料的彈性模量為0.201/0.181GPa), 工作壓力6.9 ~7.2MPa, 工 作 溫 度40 ~290℃, 腐 蝕 裕 量3.0mm, 交變次數(shù)為每年334次, 設(shè)計使用年限20a。

吸附塔選材的主要性能參數(shù)見表1。

表1 吸附塔選材的主要性能參數(shù)

在分析計算包括二次應(yīng)力強度的組合應(yīng)力強度時,雖應(yīng)選用工作載荷進行計算,但為使結(jié)果偏于安全[6],均選用設(shè)計載荷(壓力7.8MPa、溫度320℃)。在具體的應(yīng)力計算之前,需先確定吸附塔各部件的壁厚。

吸附塔主要部件的初始壁厚可以按設(shè)計壓力pc=7.8MPa、設(shè)計溫度Tc=320℃,參照JB 4732—1995(2005年確認)規(guī)定計算,其中Di為塔體內(nèi)徑、Ri為封頭內(nèi)徑。因塔體僅受內(nèi)壓作用,pc=7.8MPa<0.4KSm=48.24MPa (Sm為設(shè)計應(yīng)力強度;K為載荷組合系數(shù),取值為1.0),故計算得:

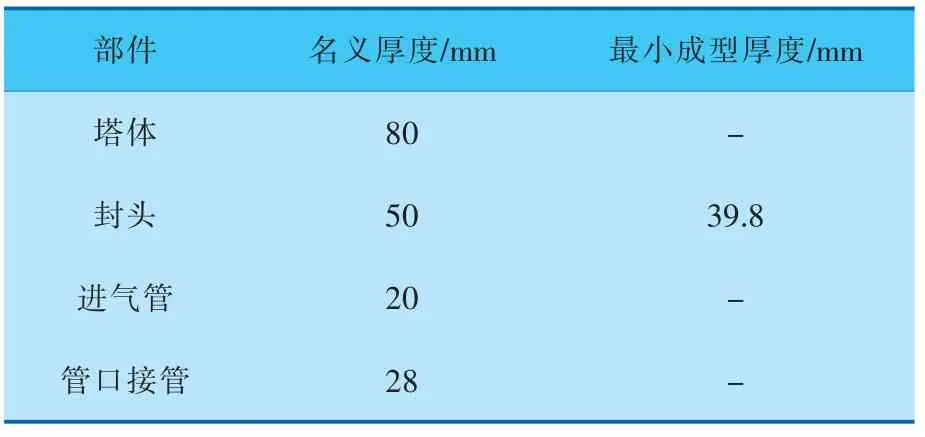

根據(jù)計算壁厚,綜合考慮設(shè)備的結(jié)構(gòu)、疲勞狀況及管口載荷等因素要求, 確定吸附塔塔體、接管和封頭的名義厚度(扣除厚度附加量,表2),用于有限元應(yīng)力與疲勞分析。

表2 塔器主要受壓部件的壁厚

2 力學模型的建立

根據(jù)吸附塔的結(jié)構(gòu)和承載特性,建立整體力學 模 型[7]進 行 分 析, 再 利 用 軟 件ANSYS Workbench17.0[8]進行各工況下的應(yīng)力分析計算,對人孔和接管結(jié)構(gòu)進行應(yīng)力分類與評定,最終確定其結(jié)構(gòu)尺寸是否合適。

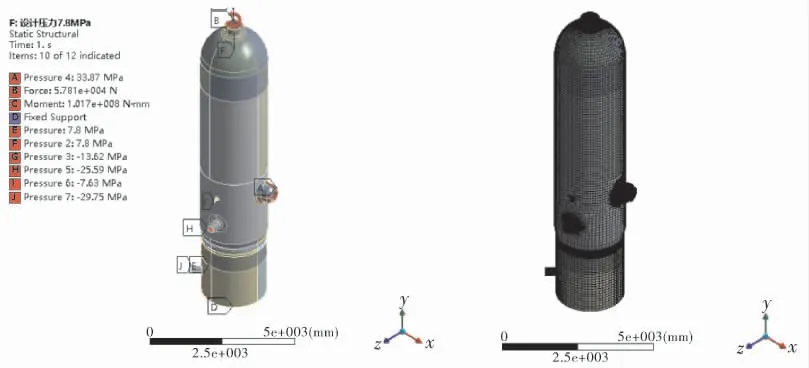

筆者采用軟件ANSYS Solid186對吸附塔結(jié)構(gòu)進行了網(wǎng)格劃分,形成的有限元模型及網(wǎng)格劃分如圖1所示。

圖1 吸附塔整體結(jié)構(gòu)的有限元模型及網(wǎng)格劃分

3 應(yīng)力分析及強度評定

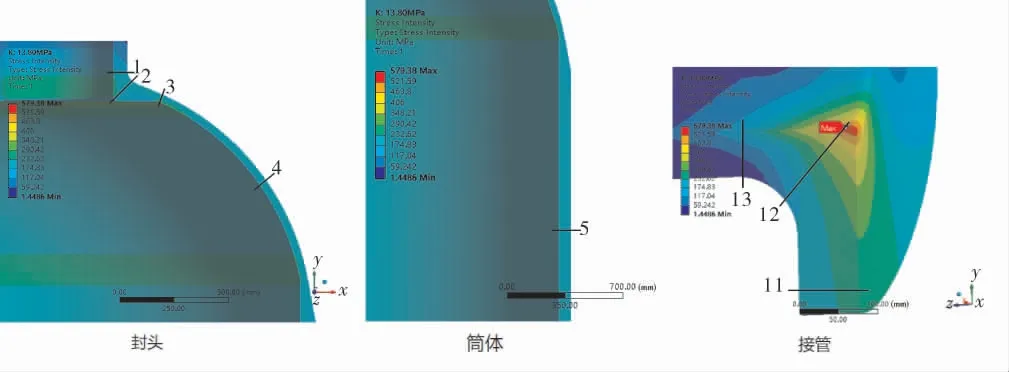

有限元分析計算時,分為吸附塔的設(shè)計和耐壓試驗兩種工況進行。 強度評定時,應(yīng)力線性化路徑的選取原則為:通過各部分的應(yīng)力強度最大受力點沿壁厚最短方向設(shè)置應(yīng)力線性化路徑,對于相對高應(yīng)力區(qū)沿壁厚方向設(shè)置線性化路徑[9]。

3.1 設(shè)計工況

吸附塔結(jié)構(gòu)在設(shè)計工況下的應(yīng)力分析結(jié)果和強度評定路徑如圖2所示。

由圖2 可以看出, 應(yīng)力強度最大點位于DN250mm進氣管口的鍛件與塔體相交處的內(nèi)側(cè)。各評定路徑相應(yīng)的應(yīng)力線性化結(jié)果評定通過,強度評定全部合格。

3.2 耐壓試驗工況

吸附塔結(jié)構(gòu)在耐壓試驗工況下的應(yīng)力分析結(jié)果和強度評定路徑如圖3所示。

由圖3可以看出, 上封頭開口結(jié)構(gòu)的應(yīng)力強度最大點位于接管鍛件與封頭相交處的內(nèi)側(cè)。 各評定路徑相應(yīng)的應(yīng)力線性化結(jié)果評定通過,強度評定全部合格。

圖2 設(shè)計工況結(jié)構(gòu)的應(yīng)力分析結(jié)果和強度評定路徑

圖3 耐壓試驗工況結(jié)構(gòu)的應(yīng)力分析結(jié)果和強度評定路徑

4 疲勞分析

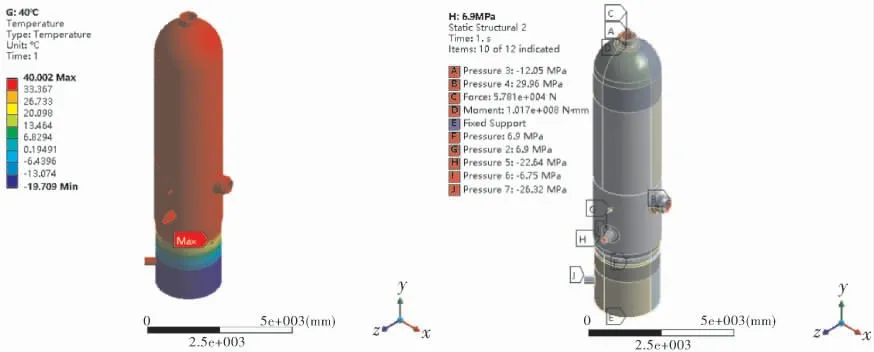

為確定分子篩脫水吸附塔結(jié)構(gòu)承受預計循環(huán)載荷而不發(fā)生疲勞破壞的能力,需對它進行疲勞分析。 根據(jù)設(shè)計條件,吸附塔設(shè)計使用壽命內(nèi)預計總循環(huán)次數(shù)n=334×20=6680, 最高交變溫度290℃,最低交變溫度40℃,工作周期為吸附→再生→吸附交替循環(huán),兩種工況下壓力與溫度交變規(guī)律不同:從冷吹(6.9~7.0MPa、30~40℃)→再生(7.0 ~7.1MPa、100℃→200℃→290℃) →吸 附(7.1~7.2MPa、30~40℃),壓力在整個過程中變化很小。

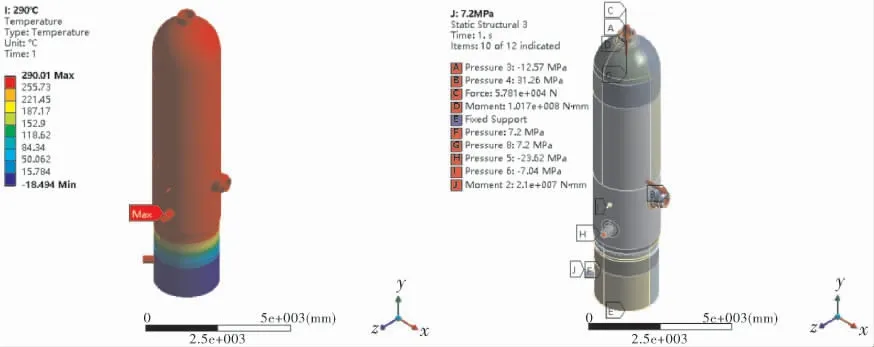

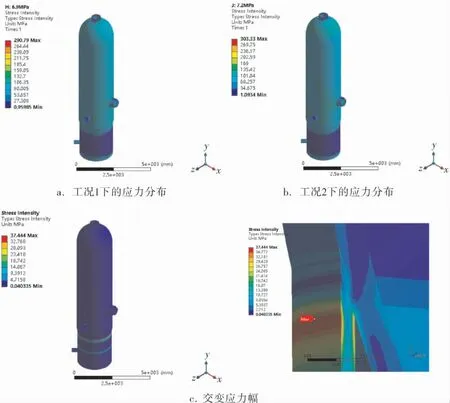

在對吸附塔進行疲勞分析時,溫度計算的邊界條件為塔體封頭內(nèi)部施加溫度載荷290℃,塔體外表面有保溫層設(shè)置傳熱方式為絕熱,保溫層下端距離裙座底部1 800mm。封頭外表、裙座無保溫部分與空氣對流傳熱,系數(shù)為10W/(m2·℃)。 由此得到吸附塔的兩個交變工況: 工況1——塔內(nèi)溫度為40℃,裙座外部最低設(shè)計溫度-20℃,塔體、封頭和接管內(nèi)表面施加內(nèi)壓pc=6.9MPa,溫度分布和載荷約束如圖4 所示; 工況2——塔內(nèi)溫度為290℃,裙座外部最低設(shè)計溫度-20℃,塔體、封頭和接管內(nèi)表面施加內(nèi)壓pc=7.2MPa,溫度分布和載荷約束如圖5所示。分子篩脫水吸附塔工況1、2下的應(yīng)力分布及 其交變應(yīng)力幅如圖6所示。

圖4 吸附塔工況1的溫度分布和載荷約束

圖5 吸附塔工況2的溫度分布和載荷約束

圖6 吸附塔工況1、2下的應(yīng)力分布及其交變應(yīng)力幅

按JB 4732—1995標準附錄C圖C-1中的彈性模量E=0.21GPa對交變應(yīng)力強度幅Salt進行修正,修正后的交變應(yīng)力強度幅Salt′=Salt×E/E320℃=43.45MPa,查圖C-1對應(yīng)的曲線和表C-1中的數(shù)據(jù)得Salt′=43.45MPa時的允許循環(huán)次數(shù)N>1.0×106次,說明該吸附塔滿足疲勞壽命的要求。

5 結(jié)束語

筆者設(shè)計計算了分子篩脫水吸附塔各元件壁厚, 利用ANSYS建立合理的有限元簡化模型,進行應(yīng)力分析和強度評定,確定了吸附塔整體和局部結(jié)構(gòu)可滿足使用性能和安全運行的條件,既滿足工藝要求并確保整個系統(tǒng)正常運行,同時還能夠降低制造成本。 對分子篩脫水吸附塔進行疲勞分析,結(jié)果證明吸附塔滿足疲勞壽命的要求。