兩床式蓄熱氧化爐治理VOCs問題分析與設計優化

代強

恩國環保科技(上海)有限公司 (上海 201805)

揮發性有機化合物(VOCs)是指參與大氣光化學反應的有機化合物,一般指沸點低于250℃的化學物質。VOCs不但對環境質量、人體健康、動植物造成極大的直接危害,且在光氧化反應下,易形成二次有機氣溶膠,導致光化學煙霧、酸雨、霾和氣候變化等一系列問題[1]。VOCs是形成PM2.5和臭氧的重要前體物質,不少VOCs還能增強溫室效應,具有累積性和持久性等特點。蓄熱式氧化爐(RTO)于20世紀90年代最早出現在美國加利福尼亞州一個金屬成品廠的卷材連續涂覆線上[2-3];由于其熱能回收效率的大幅度提高,在歐美國家得到迅速推廣并應用于工業VOCs廢氣的處理。近10年來,RTO在國內出現迅猛發展的勢頭,在石化、化工、制藥、農藥、噴涂、印刷、電子等行業都得到應用[4]。

1 RTO的基本原理和構成

RTO是指將揮發性有機廢氣進行熱力氧化治理,并利用蓄熱體對VOCs進行換熱升溫、對凈化后排氣進行換熱降溫的氧化裝置。因其適用范圍廣、處理效率高、熱回收效果顯著等特點而被廣泛應用。RTO通過高溫氧化原理對VOCs進行處理,處理后的氣體成分主要為水、二氧化碳等。

1.1 RTO基本原理

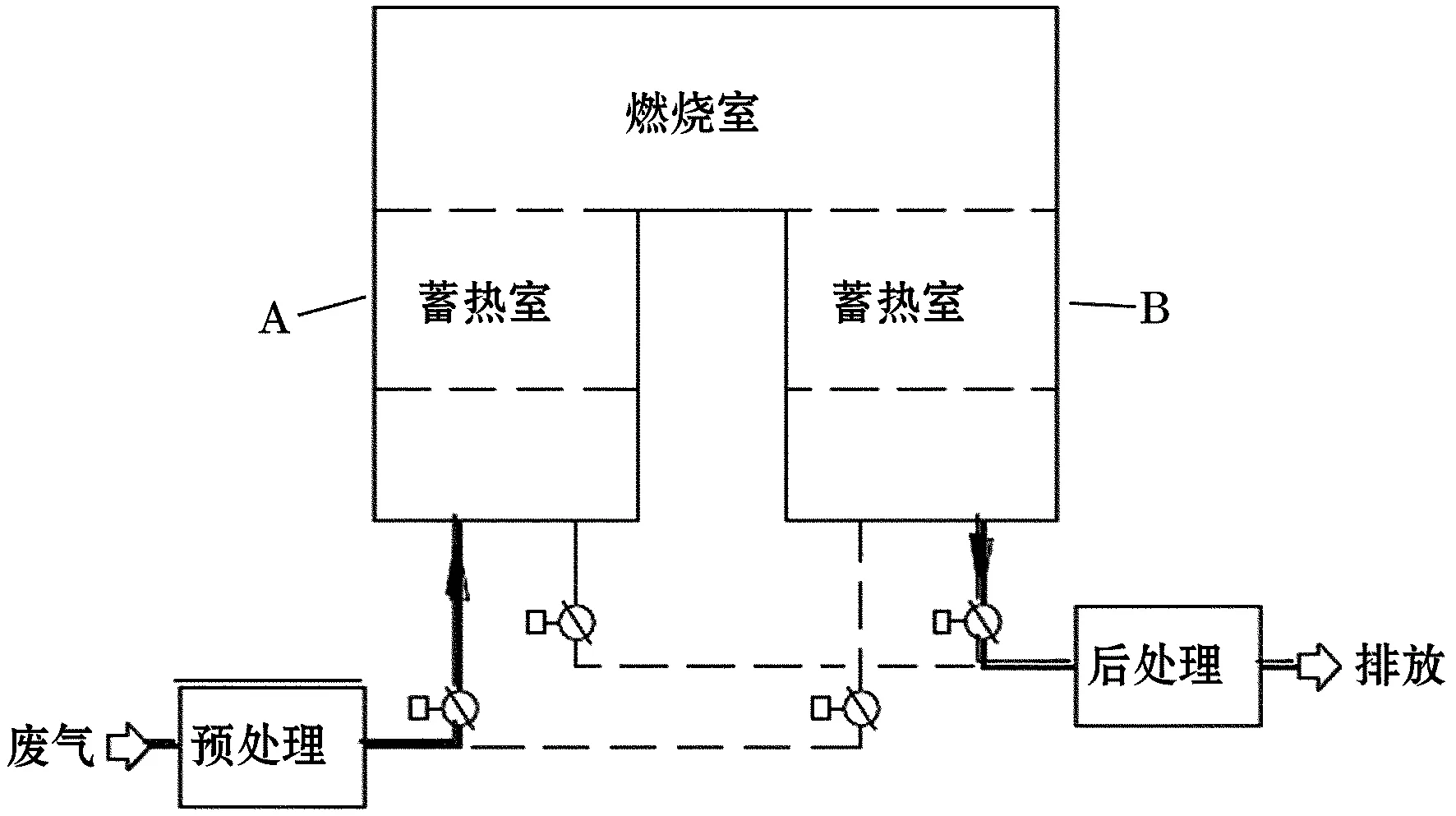

RTO由兩個蓄熱床及一個燃燒室構成,蓄熱床及燃燒室加固并由陶瓷纖維內保溫。蓄熱床內填有耐高溫蓄熱陶瓷,可以儲存氧化后高溫煙氣所攜帶的能量,用于預熱入口工藝廢氣。焚燒爐利用燃燒器維持爐內溫度高于有機物氧化溫度。切換閥和風管通道位于焚燒爐旁邊;通過兩個切換閥組的切換使廢氣在焚燒爐內交替作順時針和逆時針流動,氣流方向的切換由可編程邏輯控制器(PLC)控制完成。

RTO運行時,廢氣經由切換閥進入一側蓄熱床,通過蓄熱床后進入燃燒氧化爐腔。在這個過程中,高溫蓄熱陶瓷先預熱入口廢氣,廢氣經過蓄熱床時溫度會急劇上升,預熱后的廢氣被導入氧化爐腔。在氧化床中,廢氣經高溫氧化反應后變為高溫干凈氣體,然后通過另一側的蓄熱床加熱蓄熱陶瓷,將能量儲存在蓄熱陶瓷中,再經切換閥排至煙囪。系統通過PLC控制閥門作定期切換,這樣周期性的切換使整個氧化爐體內部的溫度分布更加均勻,可保持蓄熱床熱量回收利用率。

1.2 RTO的基本構成

通常,RTO由5個系統構成,即:動力系統、切換系統、蓄熱系統、熱氧化系統和控制系統,見圖1。

動力系統負責將VOCs從污染源輸送至RTO裝置中,需要統籌考慮風機風量和壓力對工藝端的影響,確保不干涉生產,同時可以克服RTO及后處理裝置的壓損。但在一些化工反應過程中,VOCs源強帶壓,如精對苯二甲酸(PTA)和順酐工藝,針對這類廢氣,可以考慮將動力系統省去。

圖1 兩床RTO原理示意圖

切換系統通過交替切換實現VOCs及其氧化后熱煙氣的進出口調整,通常設計有垂直切換閥、水平切換閥、蝶閥、旋轉切換閥等。

蓄熱系統將VOCs氧化后釋放的熱能蓄積在爐內以備預熱進氣使用,通過不斷交替切換實現熱能的綜合利用,以達到節能的目的。蓄熱體的設計和選型需要綜合考慮,如熱容量、熱導率性能、抗熱震性、耐酸堿腐蝕性以及防堵性等。

熱氧化系統是在設定滯留時間和溫度下將VOCs分解成二氧化碳和水等,其去除破壞效率受到 3T 約束,即溫度(Temperature)、滯留時間(Time)和湍流(Turbulence)。溫度可通過以VOCs的自燃點(AIT)為基礎增加適當的溫度進行設定,滯留時間通過氣體風量進行設定,湍流主要通過流場模擬實現上述氧化反應。如RTO滯留時間為0.5 s時,熱力氧化溫度為所含VOCs中最高AIT上加150℃,在一定的湍流情況下可實現95%的去除效率;如熱力氧化溫度為所含VOCs中最高AIT上加205℃,在一定的湍流情況下可實現98%的去除效率。如若想獲得更高的去除效率,則可考慮將RTO的滯留時間延長1~2 s,同時提高熱力氧化溫度。RTO滯留時間為1 s時,如熱力氧化溫度為所含VOCs中最高AIT上加288℃,在一定的湍流情況下可實現99.9%的去除效率;若將滯留時間延長至2 s可實現更高的去除效率。但工業設計需要統籌考慮占地、造價和運行成本等,并非效率越高越好,需要與終端客戶進行充分交流和討論,確定最合理的設計條件。上述3個因素中,溫度是主導因素、滯留時間是限定因素、湍流是輔助因素。

控制系統是RTO的大腦,通過合理的設計和編程實現上述功能,針對要求較高的項目,需要采用安全性PLC、儀表的冗余設計和控制回路來確保滿足不同客戶的安全完整性等級(SIL)需求。對于較復雜的項目,如VOCs中含有鹵素、氮氧化物、硫化物等成分,RTO還需要配套后處理系統,如選擇性催化還原技術(SCR)、驟冷系統、堿洗系統等。

2 兩床式RTO切換瞬間VOCs排放問題探討

當兩床式RTO在從A床切換到B床后,熱力氧化后的熱煙氣通過B床后經由切換系統排放至煙囪(達標排放),同時將VOCs氧化后釋放的熱能蓄積在B床內。當達到設定的切換時間后(通常90~180 s),由B床切換至A床的瞬間,A床底部仍蓄積的待進入高溫氧化系統內的VOCs被氣流直接帶至切換系統,直接進入煙囪逸散。此未經治理的揮發性有機廢氣會導致在切換瞬間排放不達標。國家及各省市的大氣污染物濃度排放要求的是小時平均值,如上海市地方標準DB 31/933—2015《大氣污染物綜合排放標準》中3.15條最高允許排放質量濃度定義為“排氣筒中大氣污染物任何1 h質量濃度(mg/m3)平均值不得超過限值”。因此,理論上兩床式RTO治理VOCs,通過合理設計蓄熱體底部的體積可以確保VOCs小時內排放平均值達標。但受在線監測和廠內VOCs排放總量指標等制約,近些年兩床式RTO在切換瞬間造成的未經處理VOCs逸散現象越來越受到各界關注,以年操作7200 h、每3 min切換一次為例,每年理論切換14.4萬次。每次切換都伴隨著瞬間逸散的問題,因此該問題需通過行之有效的工程設計進行優化。

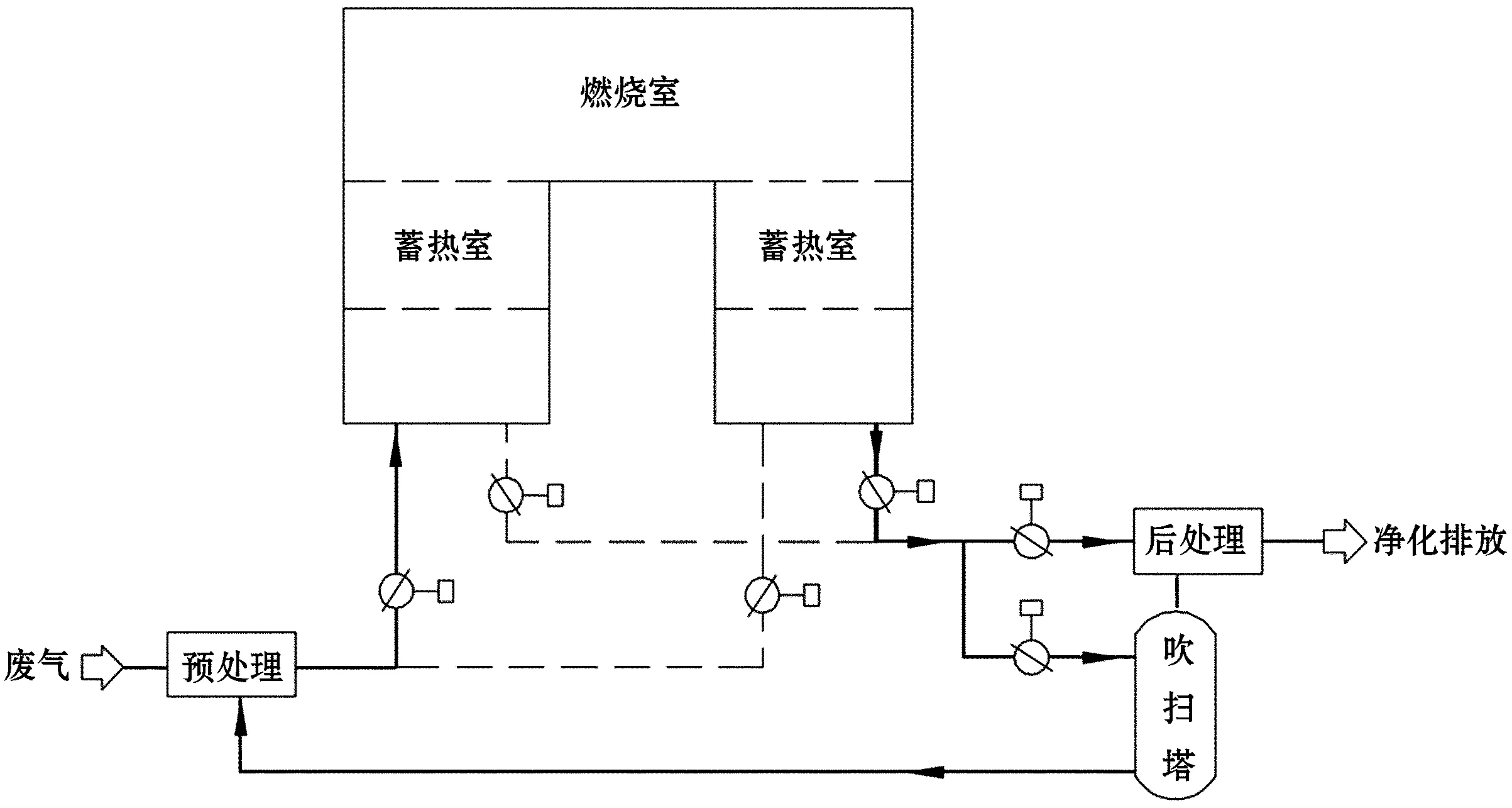

2.1 增設吹掃塔系統

在既有兩床RTO基礎上,增加第三顆切換閥、吹掃塔、循環風機,可以有效捕集原RTO切換過程瞬間逃逸的未被治理的VOCs,如圖2所示。當RTO系統正常運行時,干凈氣體通過第三切換閥直接進入煙囪,而在第一和第二切換閥切換瞬間,會有少量未經處理的工藝廢氣泄露至下游管道。第三切換閥將泄露出的廢氣收集起來導入吹掃塔,再經循環風機引入到RTO入口。這樣可以有效地避免切換閥切換時,尾氣VOCs質量濃度出現峰值的情況,從而提高VOCs的去除效率。

圖2 兩床RTO增設吹掃塔原理示意圖

當涂布、噴涂、印刷等廢氣中VOCs僅有碳、氫、氧組分時,采用增設吹掃塔的方式可高效解決兩床RTO切換瞬間的VOCs逸散問題。但當制藥和農化等行業廢氣中含鹵素或腐蝕性較強的物質時,由于氣流經過的路線較多,其可腐蝕的設備也增多,綜合考慮不建議通過增設吹掃塔的方式解決RTO廢氣逸散問題。

2.2 增設第三床

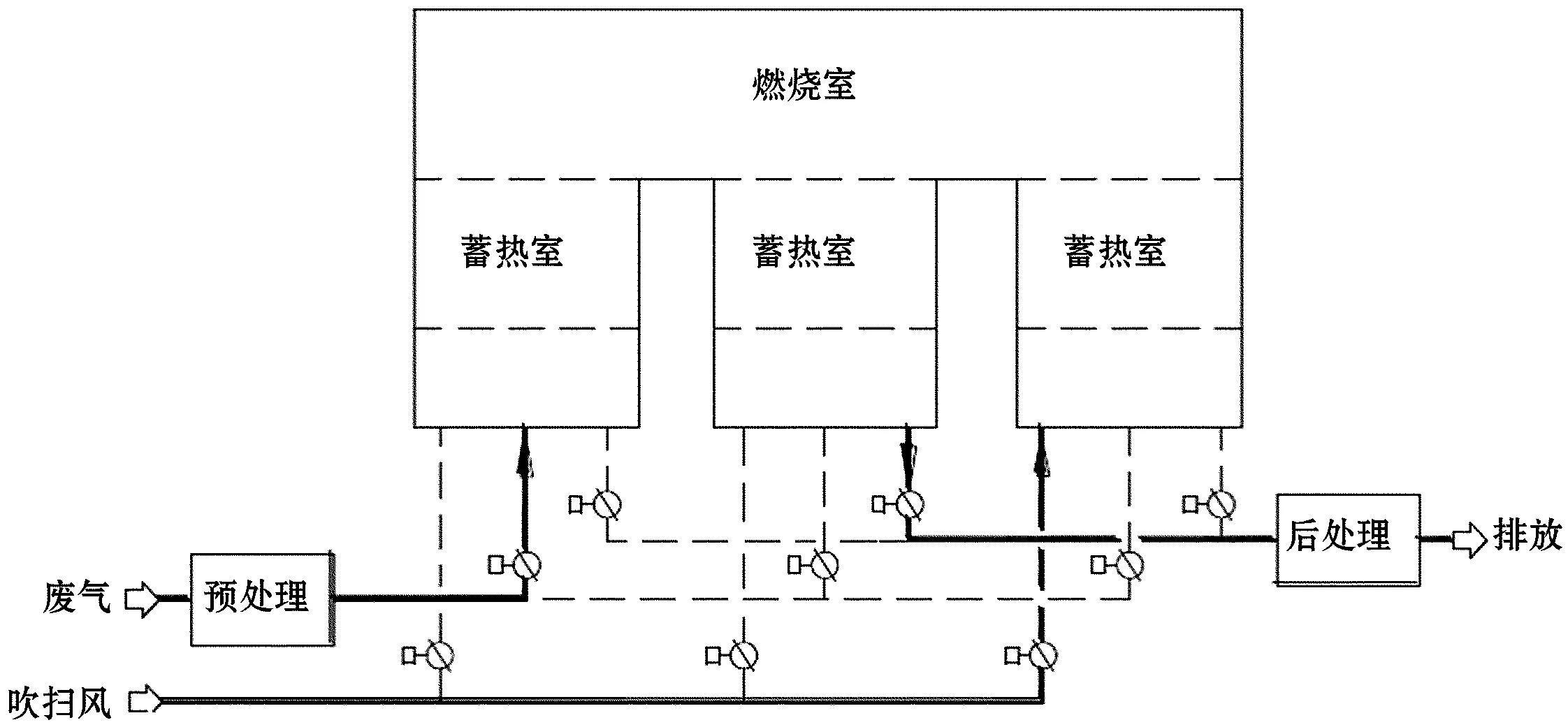

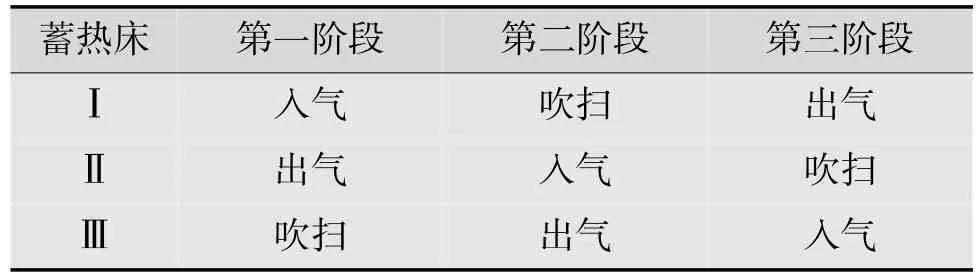

在設計和制造時,在兩床RTO基礎上增加第三個床,即為三床式RTO。在各個床的底部均設有進氣口、出氣口、切換閥、通風管道等,這些裝置可以使得廢氣進出RTO的腔室,實現凈化,還有一股吹掃空氣以及吹掃閥門,這些過程均通過PLC控制完成。為了確保最佳去除效率,通常設定每90 s進行一個循環的切換,見圖3。

圖3 三床RTO原理示意圖

在系統運行過程中,工藝廢氣通過上一循環作為吹掃狀態的高溫蓄熱床預熱,工藝廢氣經過預熱后溫度快速上升。當此工藝廢氣進入燃燒室后,氧化反應發生,熱量以及干凈的氣體將經過另外一床蓄熱陶瓷,此時熱量將被該蓄熱陶瓷吸收。這些切換過程以及間隔時間全部由PLC控制,周期性的換向切換將使熱量均勻地分布在整個氧化爐內。

三床式設計的工藝循環過程詳見表1。如此循環往復,使得廢氣氧化所釋放的熱量被充分利用。三床式的設計消除了由廢氣入口變成處理后氣體的排放出口之間切換的間歇排放問題,最大限度地減少閥體切換時漏排的可能。

表1 三床RTO工藝循環匯總

3 兩床、兩床增設吹掃塔及三床式RTO設計對比

以 10 000 m3/h、3 000 mg/m3、VOCs成分為甲苯和乙醇的某化工行業VOCs治理項目為例,兩床、兩床增設吹掃塔、三床RTO方案對比如下所示。

(1)爐體結構:三床式RTO比兩床式RTO多了一個床,相應增加了一個床的蓄熱陶瓷、內保溫以及蓄熱床內防腐等,因此系統阻力有所增加,但均按照熱回效率95%進行設計。

(2)吹掃方式:兩床式RTO通過獨立的吹掃塔捕集切換瞬間逸散的VOCs,可針對既有兩床RTO設備進行較為靈活的改造。三床式RTO的每個床都周期性以“蓄熱、放熱、吹掃”運轉,取消了獨立外置的吹掃塔,吹掃風機仍保留,但增加了3個自動吹掃閥和3個手動吹掃閥,需要在設計階段完成設計。

(3)切換閥:三床式RTO,每個床進出口各配置1個切換閥,共6個閥;而兩床+吹掃塔系統共3個切換閥,相應地增加了出口側管道。

(4)占地面積:三床RTO比兩床RTO多了一個床,所以長度增加約30%。吹掃塔可靈活擺放,在占地緊湊的場地,可以架高設計以利用垂直空間。

(5)公用工程:三床RTO整體表面積增大,熱損約增加30%,在設計工況下,理論上天然氣消耗會增加,電量消耗相差不大,壓縮空氣消耗略減小。

(6)一次性投資:在項目一次性投資上,增設吹掃塔較兩床RTO投資約增加15%~25%;三床RTO較兩床RTO投資約增加30%~35%,要求更高的項目甚至會增加40%~50%。

(7)去除效率:兩床RTO可實現98%~99%的去除效率,增設吹掃塔后可以提升至99%~99.2%,如設計成三床RTO則可以達到99%~99.5%甚至更高的去除破壞效率。因此,對比凈化后VOCs排放,兩床會在每3 min切換的瞬間產生短暫(0.5~1 s)的波峰,峰值可達60~90 mg/m3,增設吹掃塔后該波峰穩定在35~40 mg/m3。三床排放VOCs質量濃度比較平穩,保持在 25~30 mg/m3。

4 結語

十三五期間RTO在高效治理VOCs方面得到了較多的應用,以其去除效率高、應用行業廣、熱效率高等特點在國內有諸多示范工程。兩床RTO切換瞬間存在VOCs逸散的問題,通過合理設置吹掃塔可有效解決該問題,在占地和資金條件允許的情況下可考慮三床RTO。RTO設計需要綜合考慮安全、去除效率、占地、一次性投資費用及長遠運行費用、合規性等,切忌一概而論,如在配套沸石轉輪濃縮的項目中,即便采用兩床RTO也可實現尾氣穩定達標排放。無論是兩床RTO增設吹掃塔還是三床RTO,在設計時都要遵守安全準則,滿足企業所在地、行業的排放需求,從而達到設計合理、運行能耗低且長期穩定的目的。

展望十四五,蓄熱式氧化技術及其組合工藝定會為我國環境保護和社會可持續性發展作出貢獻,兩床RTO增設吹掃塔及三床RTO也必將展現出廣闊的應用前景和市場競爭力。