聚乙烯管道電熔焊接超聲相控陣檢測技術研究

楊宇清 蔚道祥

上海市特種設備監(jiān)督檢驗技術研究院 (上海 200062)

近年來,隨著我國城鎮(zhèn)建設和經濟的飛速發(fā)展,聚乙烯管道得到了大力的推廣和使用。聚乙烯材質具有質量輕、耐腐蝕、可熔焊等特點,正逐步取代鋼管而被廣泛應用于城市埋地管網建設等工程領域[1],隨著聚乙烯管道服役時間增加,會出現管道老化等情況,其質量安全及可靠性越來越受到重視。聚乙烯管道主要有熱熔焊和電熔焊兩種連接方式[2],其中電熔焊自動化程度較高、操作工藝簡單,焊接不同管徑管道時只需要改變相關工藝參數。對于小管徑管道,采用電熔焊接方式質量可靠且比較經濟。但受人為因素、焊接工藝等影響,焊接過程中不可避免地會產生焊接缺陷,導致焊接接頭成為聚乙烯管道最薄弱部位,給管道安全運行帶來很大隱患。

目前,針對電容焊接接頭的無損檢測手段主要有目視檢測、破壞性試驗、壓力試驗和常規(guī)超聲檢測等[3-4]。目視檢測只能觀察被檢工件外表面缺陷,無法直接觀察焊接接頭內部情況,檢測可靠性無法得到有效保證。破壞性試驗是一種抽查性質的檢測方法,無法實現100%檢測。壓力試驗是在聚乙烯管道焊接完成后施加一定的氣壓或水壓并保持一段時間,根據壓降和有無泄漏情況來評價焊接接頭的質量;該方法只能檢測出較大焊接缺陷和貫穿性缺陷,對于尺寸較小的焊接性缺陷很難檢出[5-6]。由于聚乙烯材料聲速較低、衰減較大,常規(guī)超聲檢測散射較為嚴重且焊接接頭內部金屬絲對檢測干擾較大,利用常規(guī)超聲檢測手段很難有效檢出電熔接頭中各類缺陷。超聲相控陣檢測技術具有一定的優(yōu)勢:能在較大范圍內實現焦點尺寸和位置的動態(tài)可調,可以保證在整個聲程范圍內具有相同的檢測分辨率;具有B,C,D,S等多種視圖,能夠直觀顯示缺陷,有助于實際檢測。同時,超聲相控陣技術相當于利用多個聚焦探頭使聲波具有足夠的反射能量[7]。本研究利用超聲相控陣檢測技術對含缺陷的聚乙烯電容焊接接頭進行試驗,并將試驗結果與焊接接頭解剖結果進行對比,二者基本吻合,說明超聲相控陣檢測技術具有較高靈敏度和檢測精度。

1 檢測原理

超聲相控陣檢測系統包括發(fā)射和接收兩部分,圖1為超聲相控陣聲波的發(fā)射和接收原理圖。通過控制換能器中各個陣元相位,可得到容易控制的合成波束,從而實現動態(tài)聚焦和檢測成像等功能,同時能夠提高分別率、信噪比和檢測靈敏度。換能器由多個相互獨立陣元構成,根據惠更斯-菲涅爾原理可知,當對各個陣元施加相同頻率的脈沖激勵信號時,發(fā)出的聲波在空間中會形成一個穩(wěn)定的聲場,按照設計好的聚焦法則對換能器進行激發(fā),將會形成具有聚焦特性的聲場,改變聚焦法則可實現不同位置的聚焦,實現掃查功能[8]。接收傳感器遵循同樣的聚焦法則,由于換能器中超聲波按照一定延遲時間發(fā)射,在換能器接收信號時對信號進行一定時間補償,使接收信號達到相位一致。由于換能器發(fā)出一系列相干波,接收波也是一系列相干波,相位相同的相干波疊加可增加波幅,從而實現聚焦作用。對非相干波,頻率不同或者相位不同,波束合成都會使波幅降低,甚至消失[9]。

圖1 超聲相控陣聲波的發(fā)射和接收

如圖2所示,試驗使用的傳感器共128個陣元,以相鄰的16陣元為一組,如第1個陣元到第16個陣元為一組,通過設置1~16通道不同的延遲時間實現(1)位置的聚焦,采用相同方法可依次實現2~17,3~18,……,113~128 各陣元在(2)、(3)、……、(113)等位置的密排聚焦,記憶各聚焦點的反射波幅和位置信息,形成B掃查圖像。

圖2 電子線掃查原理圖

2 檢測試塊及設備

2.1 檢測試塊

為得到較準的定位結果和ACG修正,制作與聚乙烯材質聲學特性相似的試塊,試塊尺寸如圖3所示。試塊和聚乙烯管道表面粗糙度基本相同,試塊表面具有一定弧度,以待檢面中心作半徑25 mm的半圓弧,在半圓弧面上均勻預制35根直徑為1 mm的金屬絲,金屬絲間距為6°。

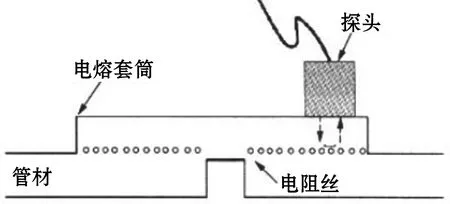

2.2 缺陷試塊

聚乙烯管道在焊接過程中,受焊接工藝、環(huán)境等因素影響,焊接接頭容易出現孔洞、未熔合、夾雜及金屬絲錯位等缺陷。在聚乙烯電容焊接接頭缺陷分類研究的基礎上,加工了帶有典型缺陷聚乙烯電容焊管道試樣,管道尺寸為?160 mm×15 mm,在焊接接頭內部加工長度分別為4和3.5 mm的2個孔洞型缺陷。

圖3 測試試塊尺寸示意

2.3 檢測設備

試驗使用的超聲相控陣儀器型號為SyncScan 32PT,該儀器質量輕、IP防護等級高、模塊數達PA32:128PR,軟件功能豐富,硬件組合檢測能力更利于超厚或高衰減材料檢測,最大一次可激發(fā)32通道。探頭型號為5.0L128-0.5-10,探頭及儀器外觀如圖4所示。在檢測過程中采用相控陣儀器的B掃描實時成像模式,此時探頭相當于128單元的相控陣直探頭,檢測示意圖如圖5所示。

2.4 耦合劑

在常規(guī)超聲檢測過程中,被檢工件和探頭通過耦合劑來實現聲能傳遞。探頭和被檢工件耦合效果越好,聲強穿透越深。根據超聲波折射和反射定律可知,耦合劑聲速和被檢工件聲速越接近,探頭和被檢工件接觸界面聲能損失越小,聲能基本能夠通過耦合劑透射到被檢工件內部,從而可提高檢測靈敏度,此時聚焦聲束在界面不會產生折射,能夠在原焦點進行聚焦。金屬材料和聚乙烯材料聲速具有很大的差異,因此金屬材料檢測使用的耦合劑不適用于聚乙烯材料檢測;試驗使用了一種特殊耦合劑,該耦合劑和聚乙烯聲速接近,可提高檢測靈敏度。

圖4 探頭及儀器外觀

圖5 檢測示意圖

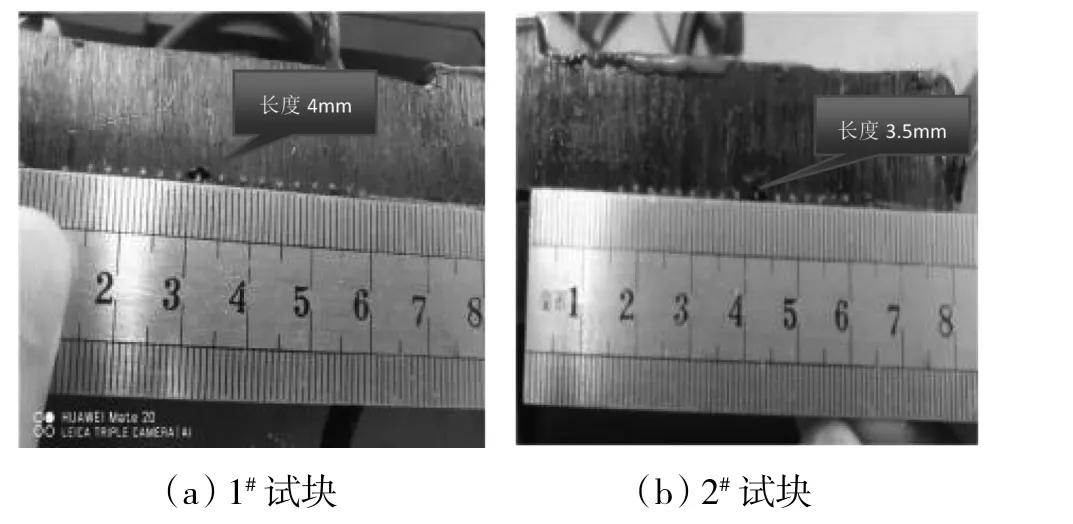

3 試驗研究

試驗中聚乙烯管材及電熔套筒皆為高密度聚乙烯材質,共2塊試塊(編號為1#和2#),分別在試塊內部預制自然缺陷。將超聲相控陣探頭放置于電熔套筒進行檢測,圖6為試驗檢測結果,完好處金屬絲排列均勻,缺陷處金屬絲排列異常。1#試塊內檢測出一長度為3.28 mm缺陷,2#試塊內檢測出一長度為3.80 mm缺陷。檢測后對被檢試樣進行解剖,解剖示意圖如圖7所示,在1#試塊內發(fā)現一長度為3.5 mm缺陷,2號試塊內發(fā)現一長度為4 mm缺陷。對檢測結果和解剖結果進行對比可知,1#試塊檢測誤差為6.28%,2#試塊檢測誤差為5.0%,二者誤差都在10%之內,說明超聲相控陣檢測精度較高,基本能夠滿足現場檢測要求。

圖6 檢測結果

圖7 試塊解剖圖

4 結論

制作了聚乙烯電熔對接接頭中常見的孔洞型缺陷試樣,利用超聲相控陣檢測技術對該試樣進行測試,隨后進行解剖,試驗結果表明超聲相控陣檢測技術克服了聚乙烯材料聲速衰減嚴重和因檢測面導致聲能損失給檢測帶來的困難,檢測結果與解剖結果基本吻合,說明超聲相控陣檢測技術能夠較好地檢測出聚乙烯電熔對接接頭內部孔洞型缺陷。