火力發電廠撈渣機鏈條斷裂原因分析

劉宇博

浙江浙能蘭溪發電有限責任公司 浙江金華 321000

1 理化檢驗

1.1 宏觀檢查

檢查斷裂鏈條的宏觀形貌,如圖1 所示,可見鏈條從斷口1 和斷口2 處斷為兩部分。斷口1 所在位置附近存在多處橫向裂紋,裂紋之間距離相近,平行分布,可見斷面平整清晰,斷面起源于表面滲碳層,疲勞條紋明顯,符合疲勞斷裂特征。清洗前,斷面大部分位置覆蓋有渣灰沉積物,經多次超聲波清洗(鹽酸介質)后,仍有部分位置有渣灰沉積物殘留。檢查可見鏈條兩端鏈接處的磨損痕跡均偏向于鏈條中間偏下位置,說明鏈條上方斷口2 位置服役過程中一直受由內向外的彎曲應力作用。鏈條上方存在明顯的磨損平臺[1]。

綜合斷口的宏觀形貌可以判定,鏈條初始斷裂位置為斷口2,該處斷開后鏈條另一側承受較大的交變應力且在箭頭1 處存在應力集中,導致箭頭1 處發生疲勞斷裂,鏈條脫開。

1.2 化學成分分析

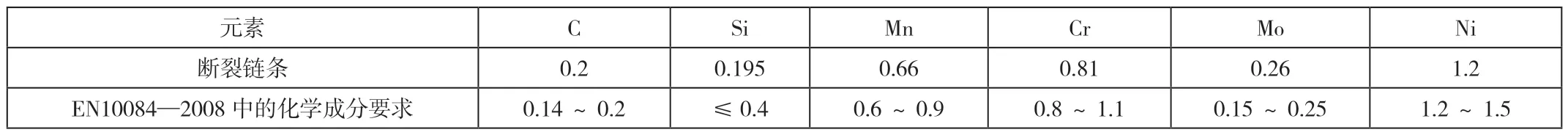

使用PDA-7000 光電直讀光譜儀對來樣鏈條的化學成分進行檢驗,將檢驗結果與相應標準進行對比,如表1 所示,結果表明,來樣鏈條的成分符合標準要求。

1.3 金相檢驗

在鏈條斷口2 外環面磨損平臺位置切取金相試樣,試樣經磨制拋光后,使用4%硝酸酒精溶液腐蝕,之后在Axio Observer A1m型金相顯微鏡下觀察其金相組織。通過觀察斷口2 附近的金相組織,可見鏈條主斷面較為平整,鏈條外表面有深約2.1mm 的硬化層,斷口附近鏈條外表面存在3 處裂紋,裂紋起源于滲碳層表面,斜向心部擴展。裂紋1 內部有致密灰渣,附近衍生有向其他方向擴展的小裂紋,裂紋末端尖銳,擴展性強。裂紋2 末端的形貌尖銳,附近有不連續的閉合型裂紋。裂紋3 中鏈條心部晶粒細小,組織為低碳馬氏體+少量鐵素體[2]。

1.4 斷口分析

采用CarlZeissSigma300 型熱場發射掃描電子顯微鏡對鏈條斷口2 和金相試樣進行分析。距離鏈條表面約1.5mm 位置存在一條環向裂紋,裂紋基本連續分布于鏈條一周,裂紋附近斷口表面平整。鏈條心部為脆性解理斷裂的斷口特征。觀察主斷面中距離鏈條邊緣1.5mm 處的二次裂紋形貌,可見裂紋內部填充有致密的氧化物,表明裂紋的產生及過程是一個長期過程,裂紋斜向鏈條心部擴展,附近組織為針狀馬氏體[3]。

2 斷裂原因分析

發生斷裂的鏈條存在兩個斷口,宏觀檢查可見斷口2 所在位置外表面有明顯的磨損平臺,鏈條兩端連接處的磨損痕跡表明鏈條長期處于偏離一側的工作狀態,導致該側硬化層損耗近半,表面強度降低,在彎曲應力作用下發生斷裂。該鏈條的成分符合相應標準要求,表面硬化層深度和滲碳層硬度符合出廠質量指標要求。鏈條初始斷口表面有較厚且致密的渣灰沉積物,主斷口附近存在多條起源于鏈條滲碳層表面的裂紋,裂紋末端尖銳,斜向心部擴展。斷口附近距表面1.5mm 左右的滲碳層中存在周向裂紋,裂紋斜向鏈條心部擴展,裂紋內部填充有致密的氧化物,表明初始裂紋的產生和二次裂紋的擴展是一個長期過程。鏈條主斷口附近其他裂紋的存在和擴展方向驗證了斷口2 位置承受了較大的彎曲應力。綜上所述,鏈條服役過程中不均勻的磨損導致鏈條外環表面硬化層損耗近半,表面強度降低,在彎曲應力作用下產生裂紋,裂紋在剩余的硬化層中緩慢擴展,到達基體后,由于基體強度較低,裂紋快速擴展,致使鏈條一側斷裂,此時另一側承受較大的交變應力,發生疲勞斷裂,最終導致該鏈條脫開。

表1 來樣鏈條的化學成分與相關標準要求

3 結語

(1)該鏈條兩端連接處處于偏離一側的工作狀態,長期服役導致鏈條外環硬化層磨損嚴重,表面強度降低,在較大的彎曲應力作用下產生裂紋。裂紋穿過硬化層后,在強度較低的基體中快速擴展導致鏈條一側斷裂。撈渣機在之后的服役過程中另一側鏈條承受較大的交變應力,發生疲勞斷裂,最終導致鏈條脫開。(2)建議利用停機機會檢查鏈條其他位置是否存在鏈條間活動卡澀或連接處磨損偏離一側的情況,對存在嚴重磨損的鏈條和磨損明顯偏離一側的鏈條進行更換。