超音速霧化排水采氣工藝數值模擬與現場應用

——以川西坳陷中淺層氣藏為例

符東宇 王雨生 姜超 嚴小勇 魯光亮 黃文杰 魏朝勇

1.中國石化西南油氣分公司勘探開發研究院;2.中國石化西南油氣分公司采氣一廠;

3.中國石化西南油氣分公司

川西坳陷中淺層氣藏生產井普遍進入低壓低產階段,井筒積液問題嚴重制約了氣井的穩產[1]。目前該區塊氣井排液依賴泡排、氣舉等排水采氣工藝,生產運行維護成本較高。為了滿足氣井穩產的同時降低運維成本,引入了超音速霧化排采工藝。2014年蘇里格氣田率先將該工藝應用到氣井排水采氣領域,旨在加強氣井排液,延長氣井穩產期[2-3]。近年來,超音速霧化工藝的相關理論研究及應用實踐規模逐步深入。張亮等[4]基于數值模擬對比分析了霧化噴管與傳統噴管的霧化效果差異,指出霧化噴管在加速氣流進而霧化液滴上具有一定優勢。高全杰等[5]應用Fluent軟件對霧化噴管形成超音速氣流的過程進行了數值模擬,并基于模擬結果提出了噴管結構優化方案。焦崢輝等[6]基于拉伐爾噴管基本原理,設計并開展了超音速霧化排水采氣工藝室內實驗,通過物模實驗證明了超音速霧化工藝在氣井排水采氣領域的可行性。李虎等[3]參照氣井實際生產情況設計了室內實驗,通過對霧滴粒度分析明確了霧化效果的影響因素。Singh等[7]利用室內實驗評價了6種不同結構噴管的霧化效果,并根據實驗結果提出不同幾何結構噴管的應用條件。Chang等[8]開展了超音速霧化工藝室內實驗,基于實驗優化了工程參數,最終在蘇里格氣田3口氣井中成功開展了現場試驗,提出超音速霧化排采技術,有效提升了試驗井的攜液能力。

超音速霧化排水采氣工藝作為一種新興的排水采氣技術,目前對其工藝相關理論及現場應用研究尚處于初步探索階段,且川西坳陷中淺層氣井生產特征復雜多樣,現有認識難以直接用于指導該區塊排水采氣技術的現場實施。為此基于川西坳陷中淺層氣水同產氣井生產特征,依托數值模擬方法對工藝過程開展了模擬研究,對工藝效果影響因素進行了敏感性分析,明確了工藝效果主控因素;基于數值模擬結果設計了工程參數,開展了現場試驗。

1 超音速霧化排水采氣工藝機理

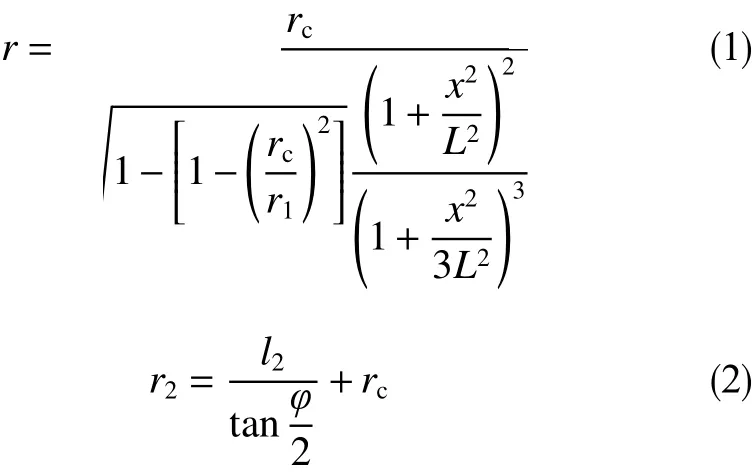

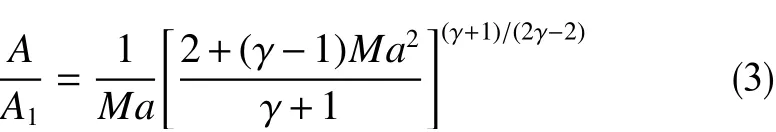

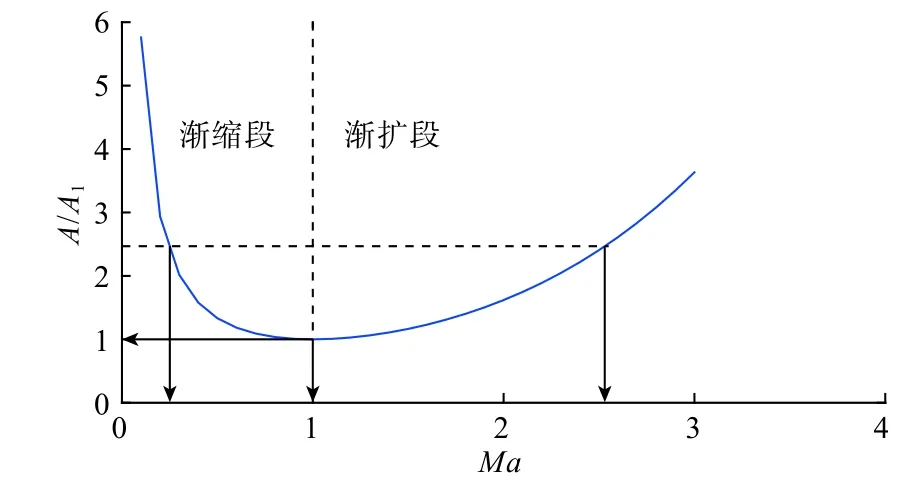

超音速霧化排水采氣工藝的核心部件是拉伐爾噴管,噴管由3部分組成,分別為收縮段、喉部及漸擴段。整體形態是從入口處起,通徑由大變小逐漸收縮為一個通徑較小的喉道,喉道之后通徑逐漸增大直至出口處。Jiang等[9]給出了噴管結構的數學模型

式中,r為收縮段半徑,mm;rc為喉部半徑,mm;r1為入口半徑,mm;x為噴管橫向位置,mm;L為收縮段長度,mm;r2為漸擴段半徑,mm;φ為擴張角,°;l2為漸擴段長度,mm。

馬赫數(Ma)是表征氣流進入超音速噴管后速度的關鍵指標

式中,A為過流斷面橫截面積,m2;A1為喉部橫截面積,m2;Ma為馬赫數,無因次;γ為比熱比,無因次。

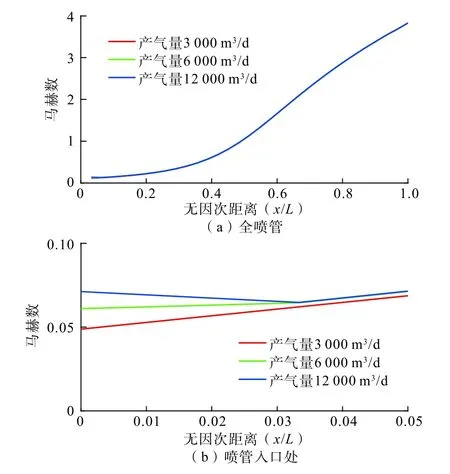

從圖1可以看出,馬赫數會隨著橫截面積的減小而增大,當到達橫截面積最小的喉部時,馬赫數為1,也就是形成了音速氣流;隨后隨著橫截面積增大,馬赫數則繼續增大,形成了超音速氣流。此后超音速氣流將對積液進行沖擊、剪切,形成微米級霧滴[10]。井底積液經噴管霧化后,能夠使噴管上部的井筒流態向霧狀流轉變,從而依靠氣井自身攜液能力將井底積液攜帶出井筒[11]。

圖1馬赫數與流場橫截面積關系Fig.1 Relationship between Mach number and the flow field section area

2 數值模擬

2.1 物理模型

在川西中淺層氣藏使用的超音速霧化噴管采用對稱設計,其結構參數均取自所用噴管實物(圖2),超音速霧化噴管結構參數如表1所示。為了獲得精確解并且提高模型的求解效率,在建模過程中作如下假設:(1)流經超音速噴管流體為單相甲烷氣體以及地層水;(2)超音速噴管入口壓力由氣井套壓反算井底,假設氣井套管無積液。

圖2超音速霧化噴管實物Fig.2 Photo of supersonic atomization nozzle

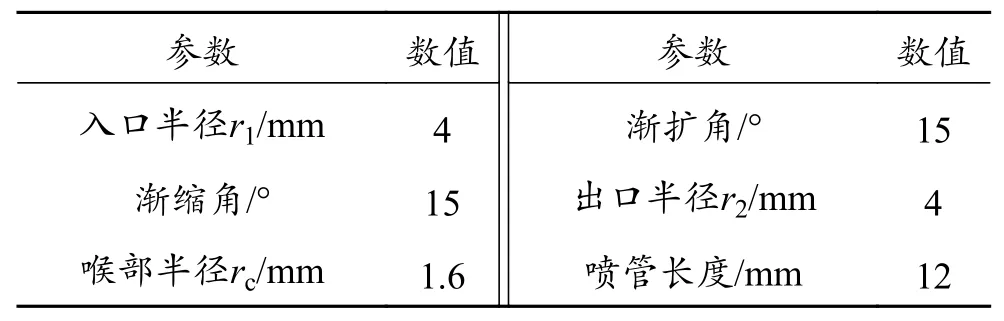

表1超音速霧化噴管結構參數Table 1 Structural parameters of supersonic atomization nozzle

2.2 數學模型

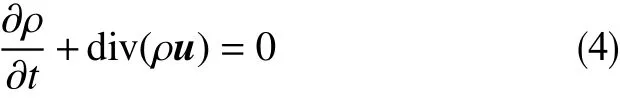

流體在超音速噴管中的流動過程遵循連續性方程、動量方程以及能量方程[12],其中連續性方程如下

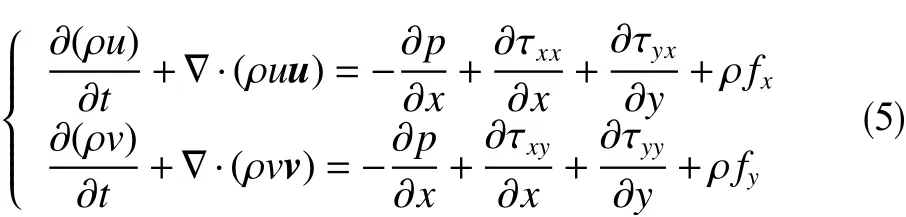

超音速噴管內流體須滿足動量方程

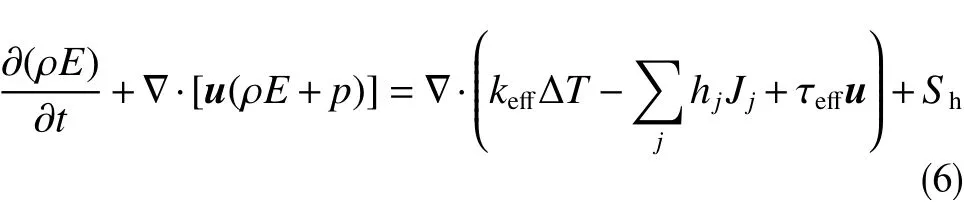

依據能量守恒定律,噴管內的流體須滿足能量方程

式中,ρ為流體密度,kg/m3;u為x方向流體速度,m/s;v為y方向流體速度,m/s;p為流場壓力,Pa;τxx、τyx、τxy、τyy為黏性應力分量,Pa;fx、fy分別為x、y方向上的單位質量力,m/s2;E為流體微團總能,J/kg;keff為有效熱傳導系數,W/(m·K);hj為組分j的焓,J/kg;Jj為組分j的擴散通量;τeff為有效應力張量,Pa;Sh為體積熱源項;ΔT為流體溫度梯度,K。

2.3 模型求解方法

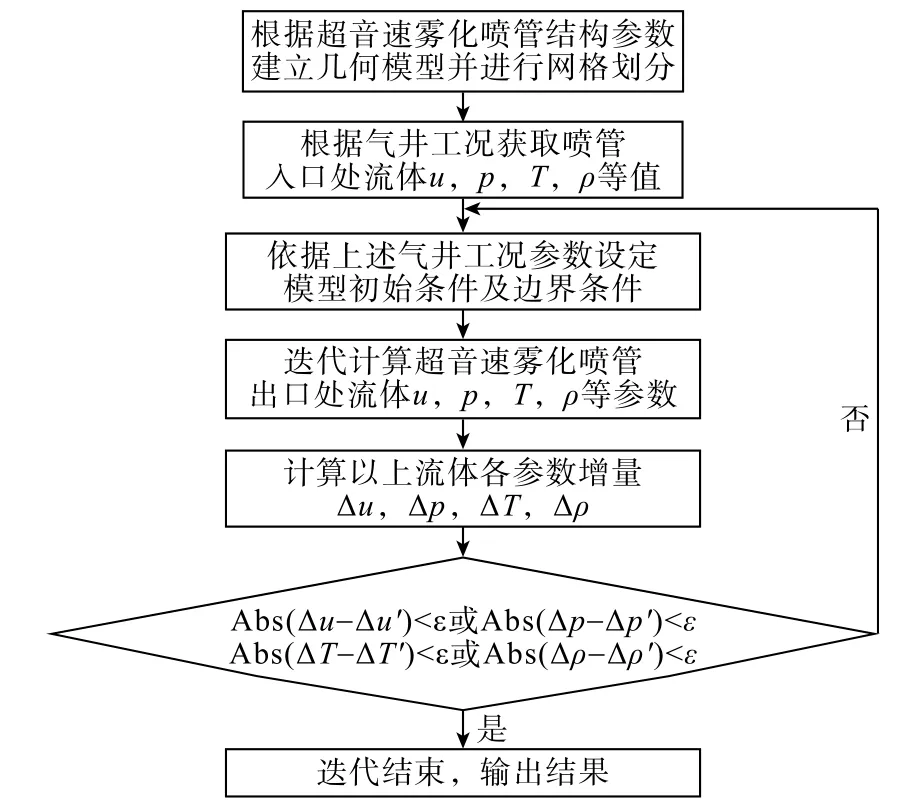

選用Fluent軟件對上述氣液兩相流經超音速噴管的過程進行流場數值仿真,流場選擇定常穩定模型,求解器采用耦合隱式模型,湍流模型選擇k-ε模型,采用SIMPLE方法進行求解,多相流則選擇Vof模型。輸出的求解數據采用MATLAB進行后期處理分析,求解流程見圖3。

圖3超音速霧化噴管流體各類參數計算流程Fig.3 Calculation procedure of different parameters of fluids in the supersonic atomization nozzle

2.4 計算結果驗證

選用Wyslouzil等[13]發表的實驗數據對本文計算結果進行對比,由于該文獻中的實驗設計嚴謹,所得數據被大量用于霧化噴管數值模擬的相關驗證[7,14]。數值模擬結果表明,通過本文數值模擬計算所得的霧化噴管內部壓力值p與入口壓力p0比值與文獻實驗結果高度吻合,證明本文采用的數值模擬方法可得到穩定可靠計算結果。

3 算例及參數敏感性分析

3.1 基本算例

選取川西坳陷中淺層氣藏超音速霧化排水采氣工藝試驗井SF38-8井作為算例進行分析,該井的基本情況如下:日產氣量0.72×104m3/d,日產水量0.5 m3/d,井口套壓5.1 MPa,井口溫度25℃,產層中深1 499 m,下入井深1 465 m,喉部直徑3.2 mm。

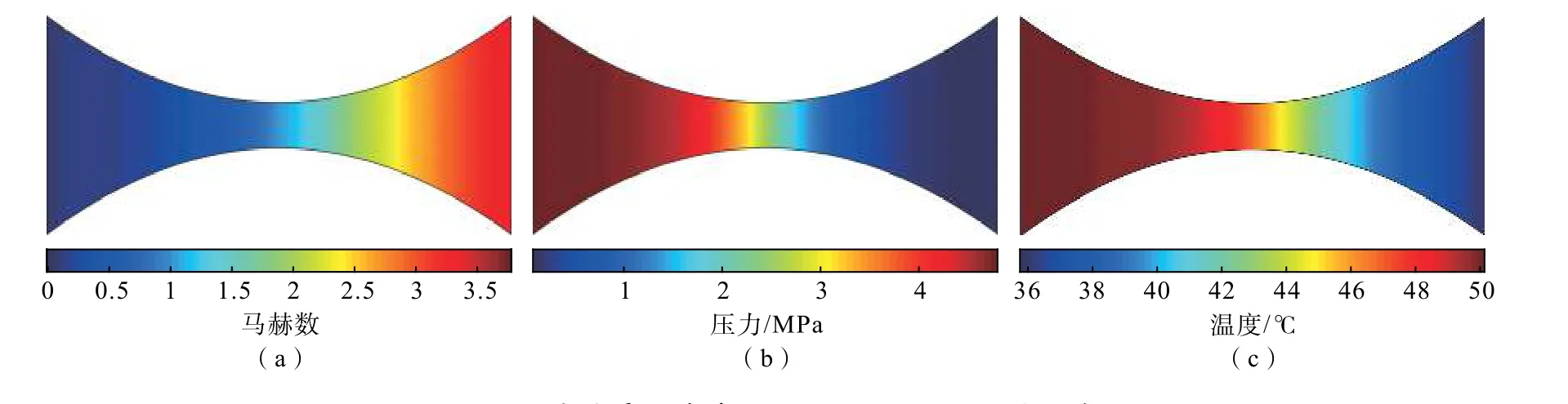

基于以上基礎數據,可以得到超音速霧化噴管入口處的氣液兩相速度、壓力、溫度等參數值,再將其帶入圖3所示求解步驟可得到本文所選算例井噴管內的馬赫數、壓力、溫度分布。總體來看,各參數的劇烈變化均發生在超音速噴管的喉部至漸擴段。如圖4a所示,馬赫數在漸縮段變化較小,在超音速噴管喉道處達到1,證明流體速度達到了音速,此后流體進入漸擴段后被進一步加速,馬赫數急劇上升,在出口處達到3.5,此時按照設計要求形成了超音速氣流。圖4b展示了噴管內部流體壓力的分布情況,在進入噴管喉部節流壓降效應明顯,壓力經過持續下降,最終使得噴管入口處與出口處的壓力之比達到3.8。圖4c則展示了噴管內流體溫度分布,由圖4c可以看出,隨著流體進入噴管喉部后被持續加速,溫度呈現逐步降低的過程,入口處與出口處的溫差可達到18℃。

3.2 參數敏感性分析

3.2.1 入口壓力

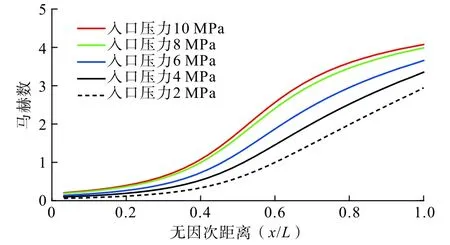

超音速霧化噴管的入口壓力能夠表征氣井自身能量,獲得入口壓力值的方法主要是通過井口套壓反算井底流壓,再根據氣井井筒流態情況從井底流壓算至噴管入口處。為了能夠明確氣井能量對于超音速霧化排水采氣工藝效果的影響,在模型中保持其他參數不變,改變噴管入口壓力,取得的噴管中線馬赫數分布情況如圖5所示。

圖4超音速霧化噴管內馬赫數、壓力及溫度分布Fig.4 Mach number, pressure and temperature distribution in the supersonic atomization nozzle

圖5不同入口壓力下超音速噴管中部馬赫數分布曲線Fig.5 Mach number distribution in the middle section of supersonic atomization nozzle at different inlet pressures

從圖5中可以看出,馬赫數沿著噴管逐漸增加,在噴管喉部(無因次距離為0.5)處達到音速;隨著入口壓力的增大,流體速度達到音速的位置越靠前;由喉部進入漸擴段后繼續加速,馬赫數增幅顯著變大,最后均在出口處形成超音速氣流。對比不同入口壓力下的馬赫數分布曲線發現,隨著入口壓力從2 MPa升至10 MPa,噴管內的馬赫數分布呈上漲趨勢,但上漲程度較小。

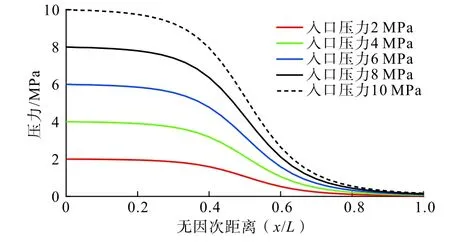

圖6為不同入口壓力下超音速霧化噴管中線壓力的分布情況。從圖6中可以看出,壓力在漸縮段變化較小,進入喉部后壓力降幅顯著增大,而這一變化趨勢隨著入口壓力的增大而愈發明顯。進入喉部達到音速時,入口處與此時的壓力比值達到1.35。當流體進入漸擴段末端后,壓力變化情況趨于平穩,最終入口壓力與出口壓力的比值均達到了2倍以上。綜合來看,入口壓力對超音速噴管內部的馬赫數以及壓力分布有一定影響,當氣井能量越充足時,超音速霧化噴管對于流體的加速效果越好。

圖6不同入口壓力下超音速噴管中部壓力分布曲線Fig.6 Pressure distribution in the middle section of supersonic atomization nozzle at different inlet pressures

3.2.2 產氣量

產氣量是衡量氣井帶液能力的重要指標[15]。由于超音速霧化噴管與常規的井下節流工藝有一定的相似性,都具有井下節流作用,同樣需要根據氣井產氣量來優選喉部直徑進行配產[16]。為了研究氣井產氣量對于超音速霧化排水采氣工藝的影響,模擬了不同日產氣量下流體流經超音速噴管的情況。不同日產氣量下,超音速霧化噴管中部速度分布曲線如圖7所示。從圖7可以看出,不同日產氣量下噴管內的速度分布差異極小,僅在入口處有細微的差別。在其他入口參數不改變的情況下,氣流進入噴管后經過漸縮段、喉部及漸擴段的加速均能達到超音速氣流。然而超音速霧化排采工藝需要氣井依靠自身攜液能力將積液帶至噴管入口處,所以氣井的日產氣量需高于其臨界攜液流量。對于產氣量已經低于臨界攜液流量的低壓低產井,則需要配合泡排等輔助帶液措施將積液帶至噴管入口處。

圖7不同產氣量下的超音速霧化噴管中部馬赫數分布情況Fig.7 Mach number distribution in the middle section of supersonic atomization nozzle at different gas production rates

3.2.3 氣液比

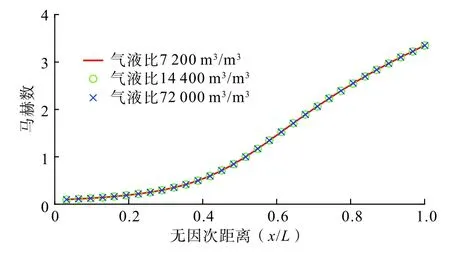

氣液比能夠表征氣井產氣及產水的關系,是衡量氣水同產氣井生產情況的重要指標,所以,模擬了不同氣液比下的超音速霧化情況。如圖8所示,不同氣液比條件下的霧化噴管內部速度分布曲線高度重合,這是由于產水氣井井筒內的氣、液兩相速度差大,進入噴管的低速液流會被高速氣流沖擊、剪切形成霧滴。由于在超音速噴管入口前井段需要依靠氣井自身攜液能力將氣井產液帶入噴管,氣液比能夠影響入口前井段的井筒流體,氣液比過低會增強液相滑脫,致使液體未進入超音速噴管就回落形成井底積液,所以,在氣液比較低的情況下可以配合泡沫排水采氣工藝來改善井筒流態,提升舉升效率,最終提升霧化效果[15],該結論與川西中淺層氣藏現場試驗情況相吻合。

圖8不同氣液比下的超音速霧化噴管中部馬赫數分布情況Fig.8 Mach number distribution in the middle section of supersonic atomization nozzle at different gas/liquid ratios

4 現場試驗

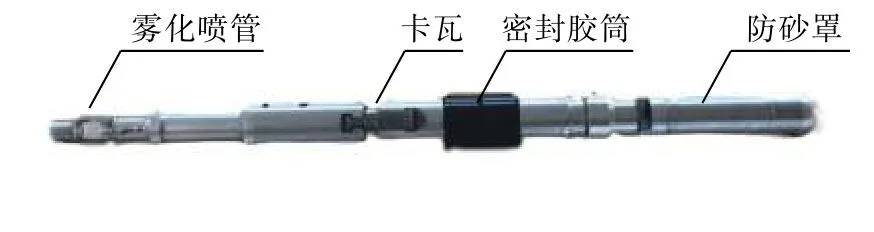

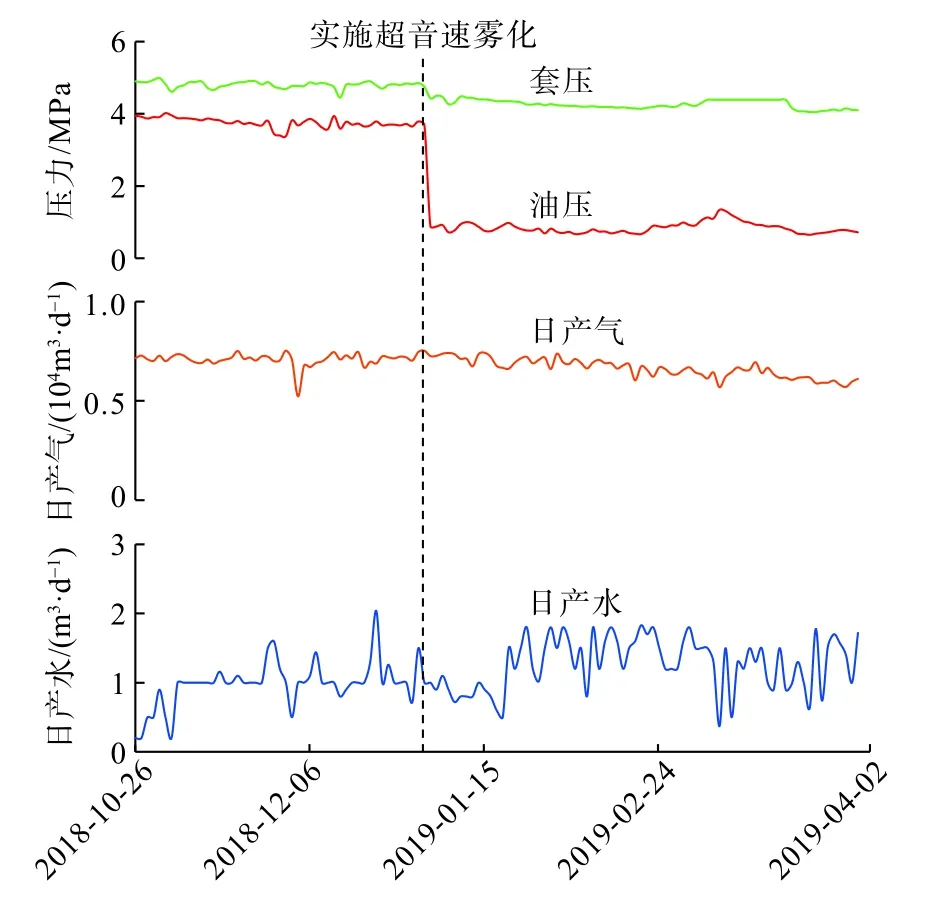

SF38-8井為川西坳陷中淺層氣藏一口生產井,于2018年12月19日開展了超音速霧化排水采氣工藝先導試驗,喉道直徑為3.2 mm,裝置位于霧化器上部,如圖9所示,下入深度為1 465 m。該井在下入超音速霧化噴管前產氣量為0.72×104m3/d,產水量為1 m3/d,自身攜液能力較差,氣井排液依賴于強度較大的泡沫排水采氣工藝。該井在開展超音速霧化排水采氣試驗后停止了加注泡排;由于超音速噴管具有節流作用,試驗開始后油壓下降3 MPa,產量略有下降,降至0.65×104m3/d。

圖9霧化噴管投撈裝置Fig.9 Atomization nozzle casting and fishing device

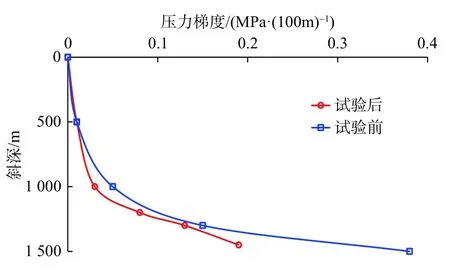

圖10為該井的綜合采氣曲線,從圖10可以看出SF38-8井在生產制度下調且無泡排輔助排液的情況下實現了依靠自身能量攜液平穩生產。從試驗前后的井筒流壓梯度來看(圖11),該井應用超音速霧化排采工藝后,井筒流壓梯度較應用前有了較顯著的下降,表明井筒壓力損失減少,攜液能力增強。該試驗井生產情況與前述模擬結果相符,通過減小液滴尺寸降低了氣井的臨界攜液流量。

圖10超音速霧化試驗井SF38-8綜合采氣曲線Fig.10 Composite gas production curve of supersonic atomization test Well SF38-8

圖11超音速霧化試驗井SF38-8井試驗前后井簡流壓梯度Fig.11 Well flowing pressure gradient of supersonic atomization test Well SF38-8 before and after the test

5 結論

(1)基于超音速霧化排水采氣工藝在川西坳陷中淺層氣井的應用情況建立了超音速噴管模型,根據氣井生產特征對模型進行了求解,并驗證了求解結果準確性,最終得到了超音速霧化噴管內的流體馬赫數、壓力、溫度分布。

(2)基于數值模擬研究,分析了各項參數對于霧化效果的影響。噴管漸縮段對于氣流速度、壓力及溫度等參數的影響較小;當氣流進入喉部后,各類參數開始發生劇烈變化;當氣流經噴管喉部被加速至音速后進入噴管漸擴段,各項參數數值變化趨勢變緩。

(3)對氣井重要生產特征參數進行了敏感性分析。結果表明流體加速效果會隨著入口壓力的增大而增強,但在噴管結構不變的條件下增強效果會逐步減弱;流體入口處壓力與被加速到音速時的壓力比為1.35,該數值可用于判斷工藝是否有效;產氣量及氣液比主要通過控制噴管入口前井段的攜液來影響工藝效果,被氣流攜帶進入噴管內部的積液將在超音速氣流的作用下實現霧化;噴管上、下游壓力比值越高的氣井對于超音速霧化排采工藝適應性越好。

(4)基于現場試驗情況,超音速霧化排采工藝可實現氣井井下節流的同時提升見水氣井的攜液能力,改善井筒流態,減小井筒壓力損失,對延長氣井穩產期具有重要意義。