橋梁混凝土施工技術(shù)與裂縫防范分析

林明福 (龍巖交通建設(shè)集團有限公司,福建 龍巖 364000)

0 前言

在橋梁工程中,承臺是不可或缺的重要組成部分之一,是施工的重點環(huán)節(jié)。由于承臺為鋼筋混凝土結(jié)構(gòu),因而對混凝土的施工質(zhì)量提出較高的要求。為此,作業(yè)人員應(yīng)當了解并掌握承臺混凝土的施工技術(shù)及實施要點,并采取有效的方法和措施,對混凝土裂縫進行防范,以此來確保橋梁工程的整體質(zhì)量。

1 工程概況

該橋梁工程為預(yù)應(yīng)力混凝土簡支空心板梁橋,該橋梁的全長為66.08m。橋梁的上部結(jié)構(gòu)為預(yù)應(yīng)力混凝土空心板梁,下部結(jié)構(gòu)為肋板式橋臺,沖孔灌注樁基礎(chǔ),全橋樁基按照端承樁設(shè)計。承臺采用的是強度等級為C40的混凝土,是本工程施工的重點環(huán)節(jié)。下面對該橋梁工程中承臺混凝土的施工技術(shù)及裂縫的防范措施進行分析。

2 橋梁混凝土施工技術(shù)與裂縫防范

2.1 承臺混凝土施工技術(shù)要點

2.1.1 承臺鋼筋施工

①承臺施工中使用的鋼筋全部在加工廠按照設(shè)計圖紙中給出的尺寸進行制作加工,并將加工好的鋼筋統(tǒng)一運至施工現(xiàn)場進行安裝。在對鋼筋進行安裝前,應(yīng)當由專業(yè)的測量人員根據(jù)設(shè)計圖紙的要求,在現(xiàn)場測放出橋梁承臺的縱向和橫向中心線、邊線、墩臺邊線,這樣可以保證鋼筋位置的準確性[1]。

②本工程中,承臺鋼筋骨架的主筋采用焊接的方式進行連接時,應(yīng)當確保焊接與現(xiàn)行規(guī)范標準的規(guī)定要求相符,雙面焊接的長度應(yīng)當在5d以上,并保證無焊渣、焊瘤等質(zhì)量缺陷,焊縫應(yīng)當飽滿,且不得對主筋造成明顯的損傷;當采用機械連接的方式對主筋進行連接時,鋼筋的端部應(yīng)當使用專用的切斷機切平,絲頭的長度應(yīng)當與設(shè)計要求相符,最大偏差不得超過螺紋螺距的2倍。

③在對鋼筋接頭進行安裝的過程中,可以用管鉗擰緊,保證絲頭在套筒中央位置處相互頂緊,若是無法對頂?shù)慕宇^,則應(yīng)采取相應(yīng)的措施進行緊固,如使用鎖緊螺母等[2]。處于同一個斷面內(nèi)的鋼筋接頭必須錯開布置,并且接頭的數(shù)量不得超過規(guī)范標準的允許范圍。

④可在鋼筋與模板之間加裝墊塊,以此來滿足保護層的要求,應(yīng)保證墊塊的誤差在1.0mm以內(nèi),且不得出現(xiàn)負誤差。墊塊應(yīng)當分開布置在構(gòu)件底、側(cè)面上。墊塊的數(shù)量應(yīng)當達到3個/m2以上[3],并與鋼筋進行牢固綁扎,扎絲的端頭不得進入混凝土保護層當中。

⑤按照橋墩承臺設(shè)計圖紙的要求,在緊貼承臺主筋下方的位置處安裝鋼筋網(wǎng),并在承臺的四周及頂面設(shè)置帶肋的防裂鋼筋網(wǎng)。當承臺鋼筋安裝就位后,應(yīng)當按照預(yù)先測放出的墩臺邊線對鋼筋進行預(yù)埋,并與承臺鋼筋進行牢固焊接。承臺鋼筋施工完畢后應(yīng)當及時報驗,經(jīng)現(xiàn)場監(jiān)理工程師檢查合格后,便可進行下道工序,即模板施工。

2.1.2 模板安裝

本工程中,承臺混凝土澆筑采用的模板為大塊組合鋼模,具體的安裝要點如下。

①在對鋼模進行現(xiàn)場拼裝的過程中,應(yīng)當確保板面平整,接縫部位應(yīng)當嚴密,避免漿液滲漏的情況發(fā)生。模板安裝前,應(yīng)當涂刷脫模劑,為保證混凝土的外觀質(zhì)量,脫模劑不得使用廢機油等污染比較嚴重的油料;側(cè)模應(yīng)當采用鋼管進行支撐加固。

②當模板拼裝完畢后,應(yīng)當進行全面檢查,可將檢查的重點放在如下幾個方面:平面位置、頂部標高、橫向穩(wěn)定性等等,確認無任何問題之后,方可進行混凝土澆筑,如果發(fā)現(xiàn)問題,則應(yīng)采取有效的措施進行解決處理。

2.1.3 混凝土澆筑

橋梁承臺施工中,混凝土澆筑是最為重要的一個環(huán)節(jié),直接關(guān)系到承臺的整體質(zhì)量,具體的施工技術(shù)要點如下。

①在本工程中,承臺混凝土采用的是強度等級為C40的商品混凝土,通過設(shè)計與試配的方法,對混凝土的配合比進行合理確定。混凝土在運輸?shù)倪^程中,應(yīng)當防止出現(xiàn)離析的現(xiàn)象,否則應(yīng)當在使用前進行二次拌和。

②承臺混凝土正式澆筑前,為確保施工順利進行,應(yīng)當做好相關(guān)的準確工作,具體包括:混凝土澆筑工藝的制定,明確澆筑順序,根據(jù)承臺的截面尺寸,對混凝土裂縫的防治措施加以確定,對模板、預(yù)埋件進行全面、細致檢查,確認無誤后,便可開始澆筑。

③承臺混凝土采用分層的方法進行現(xiàn)場澆筑,為確保施工質(zhì)量,不得隨意留設(shè)施工縫;混凝土應(yīng)當連續(xù)澆筑,如果中途因故停止,則應(yīng)在混凝土初凝前恢復(fù)澆筑,可以按照作業(yè)環(huán)境、水泥性能等因素對混凝土澆筑中允許的間歇時間進行合理確定;新舊混凝土相接部位的溫差應(yīng)當控制在15℃以內(nèi),混凝土若是出現(xiàn)泌水的現(xiàn)象,應(yīng)當在不擾動已經(jīng)澆筑混凝土的前提下,采取有效的措施減少泌水;澆筑混凝土的過程中,應(yīng)當指定專人對模板進行檢查,看有無位移、變形等情況,如果有應(yīng)當及時處理,以免對混凝土的澆筑質(zhì)量造成影響;從高處下料時,應(yīng)當避免混凝土離析,如果下料高度超過2.0m,則應(yīng)當采用串筒、溜槽等輔助工具[4]。

④在對承臺混凝土進行澆筑時,作業(yè)人員可以使用插入式振搗棒進行振搗密實,當振搗棒插入到下層混凝土當中后,應(yīng)當與側(cè)模保持一定的距離,避免振搗時,碰撞側(cè)模引起模板變形。每個振搗點的振搗時間應(yīng)當控制在30s左右,當一個點位振搗好之后,應(yīng)當將振搗棒從該點位處緩慢拔出;當混凝土振搗完畢,應(yīng)當進行修整、抹平,需要注意的是,不得在抹面時灑水,并控制好抹面的力度,以免對混凝土面層質(zhì)量造成影響。

⑤混凝土澆筑振搗結(jié)束后,應(yīng)當按照規(guī)范標準的規(guī)定要求,對混凝土進行及時養(yǎng)護,從而避免早期裂縫的產(chǎn)生。在對混凝土進行養(yǎng)護的過程中,應(yīng)當做好溫濕度控制。可以通過灑水的方法,使混凝土表面保持一定的濕潤度,直至終凝;混凝土未拆模時,可采取包裹、澆水的措施進行養(yǎng)護,澆水能夠使混凝土表面保持濕潤,確保模板接縫位置處不會因為水分散失而干燥。為使模板的拆除能夠順利完成,可以在混凝土澆筑完畢后的48h左右,將模板略微松開,然后澆水養(yǎng)護直至拆模。

2.2 混凝土裂縫的防范措施

2.2.1 預(yù)防措施

為有效預(yù)防橋梁承臺混凝土裂縫的出現(xiàn),應(yīng)當采取如下措施。

①選用水化熱低且凝結(jié)時間相對較長的水泥作為膠結(jié)材料,粗骨料的級配應(yīng)當良好,細骨料應(yīng)當以中粗沙作為首選,在不影響混凝土性能的基礎(chǔ)上,用粉煤灰或是礦渣替代部分水泥,并用減水劑降低水灰比,從而確保混凝土的強度。

②可在承臺混凝土結(jié)構(gòu)內(nèi)部合理布設(shè)冷卻管路,以此來減小混凝土內(nèi)外的溫度差。為確保機械故障或是突然斷電時,冷卻水能夠正常供應(yīng),應(yīng)當采用高壓水池對冷卻水源進行緩存。在布設(shè)冷卻管路時,進水口應(yīng)當靠近混凝土結(jié)構(gòu)溫度較高的區(qū)域,從出口排出的熱水,可以作為混凝土的養(yǎng)護用水,避免水資源浪費。

③在溫度較高的季節(jié)進行施工時,應(yīng)當降低原材料的溫度,從而預(yù)防混凝土裂縫的產(chǎn)生;采用分層、分段的方法對混凝土進行澆筑和振搗,及時按照規(guī)范標準的規(guī)定要求,對混凝土進行養(yǎng)護;對混凝土結(jié)構(gòu)的內(nèi)部溫度變化進行控制,采取有效的保溫措施[5]。

2.2.2 處置措施

當承臺混凝土出現(xiàn)裂縫之后,可以采取化學(xué)灌漿的方法對裂縫進行處置。具體的技術(shù)要點如下。

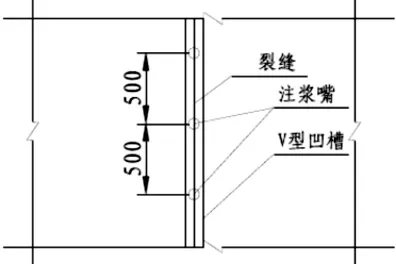

①當裂縫比較深且走向規(guī)則時,孔距可確定為500mm,為減少孔內(nèi)的漿液量,孔徑應(yīng)當為35mm,孔深為500mm。壓漿嘴的布置情況如圖1所示。

圖1 壓漿嘴的布置示意圖

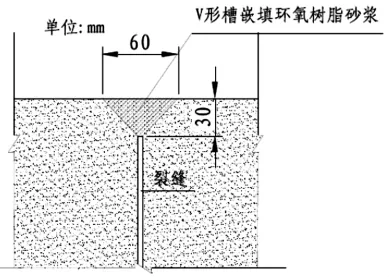

②為保證灌漿質(zhì)量,并減少漿液的用量,應(yīng)當對裂縫表面進行止?jié){,具體做法:沿線裂縫的方向鑿出一條V型槽,寬度和深度分別為60mm和30mm,具體如圖2所示。

圖2 裂縫開槽情況示意圖

將松散的顆粒清除干凈,填充適量的環(huán)氧樹脂砂漿,并對表面進行壓實抹光。當環(huán)氧樹脂具備一定的強度后,開啟灌漿孔上的閥門,用壓碎空氣吹干積水,插入注漿嘴,向裂縫內(nèi)注入漿液,從而達到修復(fù)的目的[6]。

3 結(jié)論

總而言之,橋梁工程混凝土施工是一項較為復(fù)雜且系統(tǒng)的工作,由于其中涵蓋的內(nèi)容較多,如果任何一個環(huán)節(jié)出現(xiàn)問題,那么必將對工程質(zhì)量造成影響。因此,掌握橋梁混凝土施工技術(shù)尤為必要。同時,還要采取行之有效的措施,對混凝土最為常見的裂縫問題進行防范,確保橋梁工程的整體質(zhì)量。