一種真空灌注阻燃環氧樹脂系統的開發和性能研究

吉明磊

(道生天合材料科技(上海)股份有限公司,上海201413)

隨著軌道交通行業的不斷發展,輕量化成為主要發展方向,復合材料具有重量輕、比強度高、比剛度大、減振性好等優點[1],可以提高機車車輛輕量化水平,因此在軌道車輛行業設計中被大量選用。同時軌道交通行業對復合材料的燃燒安全性具有一定的要求,因此對復合材料中的樹脂阻燃性也有了更高的要求。現在市面上的一些阻燃環氧樹脂系統主要分為以下幾類,分別是:第一類使用含鹵環氧樹脂或者添加含鹵阻燃劑的環氧樹脂[2];第二類大量使用ATH、微膠囊包覆紅磷[3]等無機阻燃填料的環氧樹脂系統;第三類使用含P/N 環氧樹脂或者添加無鹵阻燃劑的環氧樹脂[4]。

在環保要求越來越高的情況下,第一類阻燃環氧樹脂已經逐漸面臨淘汰。第二類阻燃環氧樹脂,因為含有無機填料,粘度高,不適應灌注工藝且力學性能差。第三類阻燃環氧樹脂系統,面臨著原料成本高昂,力學性能不足等問題。為了解決以上問題,對磷酸三乙酯、甲基膦酸二甲酯[5]進行了研究,并設計開發了一種低成本、阻燃好、工藝性好的阻燃環氧灌注系統。

1 不同阻燃劑的阻燃性能研究

為了研究TEP 和DMMP 對樹脂耐熱性的影響,同時考慮到阻燃劑參與到反應中的可能性,以環氧基團與固化劑活潑氫等當量為基準,設計了不同配比的反應。根據固化物的TG 確定了樹脂與固化劑的最終比例,并進一步測試了固化物的力學性能和阻燃性。

1.1 實驗材料與儀器

實驗材料包括雙酚A 型環氧樹脂(NPEL 127E),南亞環氧樹脂公司;磷酸三乙酯(TEP),張家港雅瑞化工有限公司;甲基磷酸二甲酯(DMMP),青島聯美有限公司;異佛爾酮二胺(IPDA),贏創特種化學(上海)有限公司。

實驗儀器包括:電子天平,梅特勒- 托利多(上海)有限公司;錐 板 粘 度 計,AMETEK Brookfield;DSC,TA 儀 器 公 司;SPEEDMIX ,FlackTek, Inc;烘箱,PPG 工業涂料有限公司;簡支梁沖擊試驗機,美特斯工業(中國)有限公司;垂直燃燒試驗儀,江寧分析儀器廠;萬能試驗機,美特斯工業(中國)有限公司。

1.2 阻燃環氧樹脂的制備

分別稱取一定量的環氧樹脂127E 和阻燃劑于混料杯中,使用SPEEDMIX 混合均勻后,得到無色透明液體料。固化劑即為IPDA,將A 組分與B 組分按不同的配比進行混合均勻后,倒入不銹鋼模具,放入程序烘箱,設定烘箱的升溫程序為:50 度2h、150 度3h,制得阻燃環氧樹脂澆注板。

1.3 性能測試

將制得的澆注板,按測試標準切割成樣條,并使用美特斯萬能試驗機,簡支梁沖擊試驗機和CZF-2 垂直燃燒儀,分別進行澆注體的力學性能和垂直燃燒性能測試。

1.4 結果與討論

1.4.1 阻燃劑對環氧樹脂耐熱性的影響

假定阻燃劑TEP 和DMMP 不參反應,由127E 的環氧當量EEW,以及IPDA 的活潑氫等當量反應,得到一系列不同比例固化物的玻璃化溫度。

當A 組分環氧樹脂中環氧基與B 組分胺的活潑氫等摩爾當量,即配比為100:21 時,固化物的玻璃化溫度為最大值108℃,說明TEP 不參與環氧樹脂與胺的固化反應。而對于DMMP 阻燃體系,當A 組分與B 組分的配比為100:25 時,固化物的玻璃化溫度達到最大值131。表明DMMP 阻燃劑參與到了環氧樹脂與胺的固化反應中,且固化物的耐熱性能明顯高于TEP 體系。

1.4.2 阻燃劑對環氧樹脂力學性能的影響

根據玻璃化溫度,確定各阻燃環氧樹脂體系的A、B 組分的最佳配比。對制得的環氧樹脂固化物測試力學性能,兩種阻燃環氧樹脂的力學性能結果都較優異。這是由于阻燃劑的存在適當降低了固化物中的環氧胺三維網絡結構的密度,降低了固化收縮引起的內應力[6]。并且由對比可知,DMMP 阻燃環氧體系的力學性能優于TEP 阻燃環氧體系。

1.4.3 阻燃劑對環氧樹脂阻燃性能的影響

對上述兩種阻燃體系,進一步考察了它們的UL94 垂直燃燒性能。當阻燃劑在環氧樹脂中的質量比例為12 份,DMMP 阻燃體系的燃燒時間(T1 和T2)都小于TEP 阻燃體系,這是由于DMMP 中存在磷- 碳鍵的緣故,其阻燃性優于TEP。但兩種阻燃體系的阻燃等級都只能達到UL94V-1 級。通過適當增加了DMMP 的比例,可以實現UL94- V0 級。

2 阻燃環氧樹脂灌注系統的產品開發

根據前述的TEP 和DMMP 這兩種阻燃劑的對比研究結果,考慮到DMMP 對環氧樹脂耐熱性降低更小的影響,并且更優的固化物力學性能,因此使用了DMMP 來進行了阻燃環氧樹脂灌注系統的開發設計。經過進一步的配方設計優化實驗,最終確定了阻燃環氧樹脂系統的配方,并且通過灌注工藝試驗,驗證了樹脂體系的優異工藝性。另外對灌注得到的玻纖層合板進行了力學測試,表明樹脂體系具有良好的力學性能和阻燃性能。

2.1 實驗材料與儀器

實驗材料如下:改性環氧樹脂,道生天合材料科技有限公司;單軸向玻璃纖維布1240g/cm2,歐文斯科(上海)有限公司;真空袋膜,科拉斯科技有限公司;四氟脫模布,科拉斯科技有限公司;導流網,科拉斯科技有限公司;脫模劑,廣州愉星企業有限公司;甲基磷酸二甲酯(DMMP),青島聯美有限公司;異佛爾酮二胺(IPDA),贏創特種化學(上海)有限公司。

實驗儀器包括電子天平,梅特勒- 托利多(上海) 有限公司;電動攪拌機,上海壹維機電設備有限公司;DSC,TA 儀器公司;垂直燃燒試驗儀,江寧分析儀器廠;灌注加熱臺,固瑞特有限公司;溫度記錄儀,Omega Engineering Inc;旋轉粘度計,上海微川精密儀器有限公司;真空泵,德凱真空設備有限公司;萬能試驗機,美特斯工業(中國)有限公司。

2.2 阻燃環氧樹脂玻璃鋼的制備

2.2.1 清理干凈灌注臺后,在表面涂上一層脫模劑,待脫模劑干掉后,鋪上一層脫模布,然后分別鋪上2 層單軸向玻纖布(用于0 度方向測試),4 層單軸向玻纖布(用于90 度方向測試),6 層單軸向玻纖布(用于垂直燃燒測試)。

2.2.2 在玻纖布上鋪一層脫模布、導流網,用于放置注膠管。

2.2.3 抽氣口布置:出膠側使用螺旋管抽氣,放于纖維出膠側末端模具上,然后鋪放一層真空袋壓膜進行密封。開啟真空泵,保壓30min 以上,確認真空袋內氣壓小于50KPa。

2.2.4 分別稱取一定量的阻燃環氧樹脂、固化劑于2L 的燒杯中,使用電動攪拌機混合均勻后,進行真空脫泡,然后將進膠管插入,開始進行灌注過程。

2.2.5 灌注結束后,鋪上一層保溫毯,設定灌注臺的升溫程序為:50 度4 小時,90 度4 小時。

2.3 性能測試

將灌注結束、固化完成后,制得的玻纖增強環氧樹脂復合材料,按ISO 527-5 分別切割制樣成,0 度拉伸、90 度拉伸樣條,按ISO 14126 切割成層間剪切樣條,用于靜態力學測試。同時切割為長125mm、寬13mm 的樣條,進行垂直燃燒性能測試。使用旋轉粘度計的2 號轉子,測試175g 樹脂混合料體系,在30 攝氏度下的粘度增長曲線。將烘箱設定為25 攝氏度,使用實時溫度記錄儀,測定100g 樹脂混合料體系的反應放熱情況。使用電子天平,采用排水法測試了阻燃環氧樹脂體系反應前后的密度,進而求得反應前后的體積收縮率。

2.4 結果與討論

2.4.1 阻燃灌注環氧樹脂的配方研究

圖1 2 號配方的反應放熱(100 克,25℃)

由前述研究結果可知,DMMP 在環氧樹脂A 組分的比例12份時,UL94 垂直燃燒未能達到V-0 級別,于是進一步提高了DMMP 的比例到19 份,達到了UL94V-0 級別,但是制得的澆注板表面粗糙、凹凸不平,表現為收縮嚴重。為了解決以上問題,使用了改性環氧樹脂,將其與改性胺提前預反應并測試了樹脂體系反應前后的體積收縮。

結果顯示,阻燃環氧樹脂配方2 的體積收縮明顯低于配方1,并且2 號配方制得的澆注板表面光滑平整。表明了改性環氧樹脂與改性胺預反應后,將胺分子結構提前接枝到環氧樹脂鏈上,降低了在阻燃劑DMMP 添加量較多的條件下,加成反應引起的過高交聯收縮現象。

2.4.2 阻燃環氧樹脂配方的工藝性和力學性能研究

用于制備較大復合材料部件的灌注系統,必須具備較低的操作粘度,較長的操作期和較低的放熱峰,從而在灌注過程中充分浸潤玻纖,并且不會產生放熱過高或暴聚,融化導流管或真空袋壓膜等問題。阻燃環氧樹脂配方2 在25 攝氏度下的放熱曲線如圖1 所示,其中放熱峰為50.4℃,出峰時間為236.5min,表明該樹脂體系反應速度適中,放熱溫和。環氧樹脂混合料在30 攝氏度下初始混合粘度在200-300mPa.s 之間,很適合玻纖的浸潤。同時粘度增長到500mPa.s 的時間為60.5min,具有比較長的操作期。

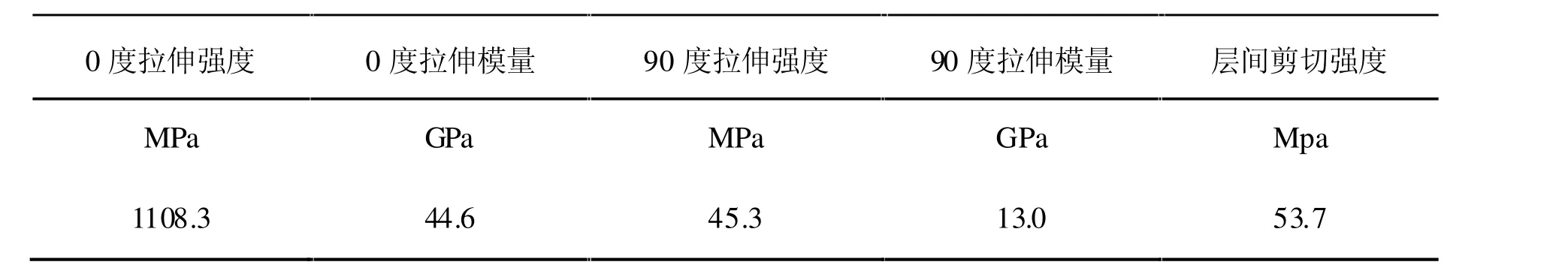

使用制得澆注板,測試了純樹脂的力學性能。結果顯示澆注體力學性能優異,尤其是沖擊強度超過了60 KJ/m2,表明阻燃改性后的環氧樹脂體系具有很好的沖擊韌性。表1 的結果也表明,該阻燃環氧樹脂玻纖復合材料具有很好的力學性能,并且對5.5mm 厚的層合板的阻燃性測試,達到了UL 94V-0 級別。

3 結論

對阻燃劑磷酸三乙酯(TEP)和甲基膦酸二甲酯(DMMP)的對比研究表明,在同等添加量下,DMMP 阻燃性、力學性能和耐熱性都優于TEP。使用DMMP、改性環氧樹脂和改性胺,制得了一種新型阻燃灌注環氧樹脂系統,該樹脂體系性能優異、滿足灌注工藝,同時制得的復合材料力學好,阻燃性能達到UL94V-0 級。

表1 阻燃環氧樹脂玻璃鋼的力學性能