電爐鑄造車間除塵系統方案設計

張健

摘? 要:隨著社會經濟建設加速,國家及行業對環境的有關標準及規范推成出新,為保障生產實踐活動中的廢氣排放得到有效處理,綠色環保的生產方式被廣泛應用。該文以某企業電爐鑄造除塵項目為研究案例,對電爐鑄造車間除塵系統方案設計展開分析,主要采用集脈沖噴清灰吹布袋除塵器,設計移動的吸塵罩,對電爐的球化、扒渣、保溫、兌鐵水等流程所產生的煙氣進行有效收集,然后進入布袋除塵器,凈化后的氣體由除塵器排風口排出,最后希望該文的研究能為類似系統化項目建設提供借鑒。

關鍵詞:除塵;布袋除塵器;鑄造車間電爐除塵

中圖分類號:X701? ? ? ? ? 文獻標志碼:A

0 引言

隨著大家對于生活、工作的環境潔凈要求日益提高,原工業廠房的生產生產方式進行污染物防控已成為關注重點。工業灰塵是污染環境的重要污染物,是急需進行改造優化建設的核心內容。積極有效的防塵系統建設可以有效地保護工人在此環境作業的安全性[1]。在此以某電爐鑄造車間的除塵系統方案為研究對象,就工廠除塵建設展開分析。

1 除塵系統方案

1.1 項目背景

該文以某鑄造車間電爐除塵項目為研究對象展開。在原先的鑄造車間中,電爐的除塵作業主要是通過布袋除塵系統來加以除塵的,但在具體應用中,該類除塵系統仍然存在著諸多的問題難以解決。

1.2 問題分析

此項目原配有一套處理風量為70 000 m3/h的布袋除塵系統,但原除塵系統在使用時,主要問題有6個。1)在加料過程中產生的煙氣無法捕集。熔煉過程中需要加蓋才能保證熔煉過程的煙氣捕集。2) 扒渣過程中產生的大量煙氣無法捕集。3)出鐵水過程產生的大量煙氣無法捕集。4)2臺熔化爐(8T)保溫過程產生的煙氣捕集效果差。5)爐前球化過程中產生的煙氣無法捕集。6)兌鐵水過程中產生的煙氣無法捕集,此次系統升級主要是要解決這些問題。

1.3 設計思路

該次設計是針對原除塵系統煙氣捕集不好的環節進行低阻優化設計,主要采用集脈沖噴清灰吹布袋除塵器,可以有效地降低系統阻力損耗以及功流比,防止磨損及粉塵的沉積等。在整個系統的設計中,通過特殊規格的移動的吸塵罩設置,可有效對電爐的球化、扒渣、保溫和兌鐵水等流程所產生的煙氣進行有效收集,然后進入對應的除塵器,凈化后的氣體由除塵器排風口排出,最終排入大氣[2]。

2 除塵系統改進方案

此次電爐除塵系統改造主要包括4個方面。1)拆除原來的布袋除塵系統,通過對該區域除塵需求分析計算,將利用現有的除塵區域新建一套布袋除塵系統,具體設計風量為20×104 m3/h,過濾面積為3 400 m2。2)根據現在的設備布置方位,并結合改進生產工藝的情況,新建1套半密閉移動式捕集罩,2臺熔化爐和2臺保溫爐共用。3)為配合新建系統風量分配滿足中頻爐不同生產工況的實際需求,保留現有Φ1120主管道,并將其匯入新建除塵器,同時將現有的中頻爐冶煉爐蓋排煙支管配裝調節閥。4)為配合升級后生產節奏,除塵風機調速方式改用變頻調速運行,同時達到節能效果。

3 除塵系統關鍵技術

3.1 煙塵捕集技術

系統產生煙氣的主要方式有熔化爐的鐵水倒入保溫爐的過程、保溫爐沒用完的鐵水重新倒入熔化爐再冶煉的過程、鐵水球化的過程也會產生煙氣等[3]。

針對上面幾種情況并結合現場的實際情況綜合考慮,本次除塵改造工程煙塵捕集主要分為2 個部分,冶煉及鐵水球化作業產生的煙塵以現有煙塵捕集措施為主;兌鐵、出鐵的煙氣新增移動半密閉罩捕集。

因為系統中4套中頻爐大小不一,結合現場實際安裝位置,決定共用一套移動半密閉捕集罩,兌鐵和出鐵時,移動半密閉捕集罩移至對應的熔化爐或保溫爐位置。

在廠房內地坑旁邊的地面沿東西向設置低軌,在平臺上沿東西設置立柱架設高軌,移動捕集罩沿東西向運動。

主管道設置在高軌上方,采用桁架結構,并在對應的 4 個工位安裝電動閥門,使之與移動捕集罩相對應。移動罩移至哪個工位,對應的工位電動閥門打開。

出鐵水作業時,需要將移動罩先行移動到對應的工位,然后通過行車將鐵水包吊運至出鐵位置;待出完鐵水后,需先行移動行車上方的小車至極限位置,使鐵水包完全移出移動罩,然后移動行車[4]。

3.2 清灰技術

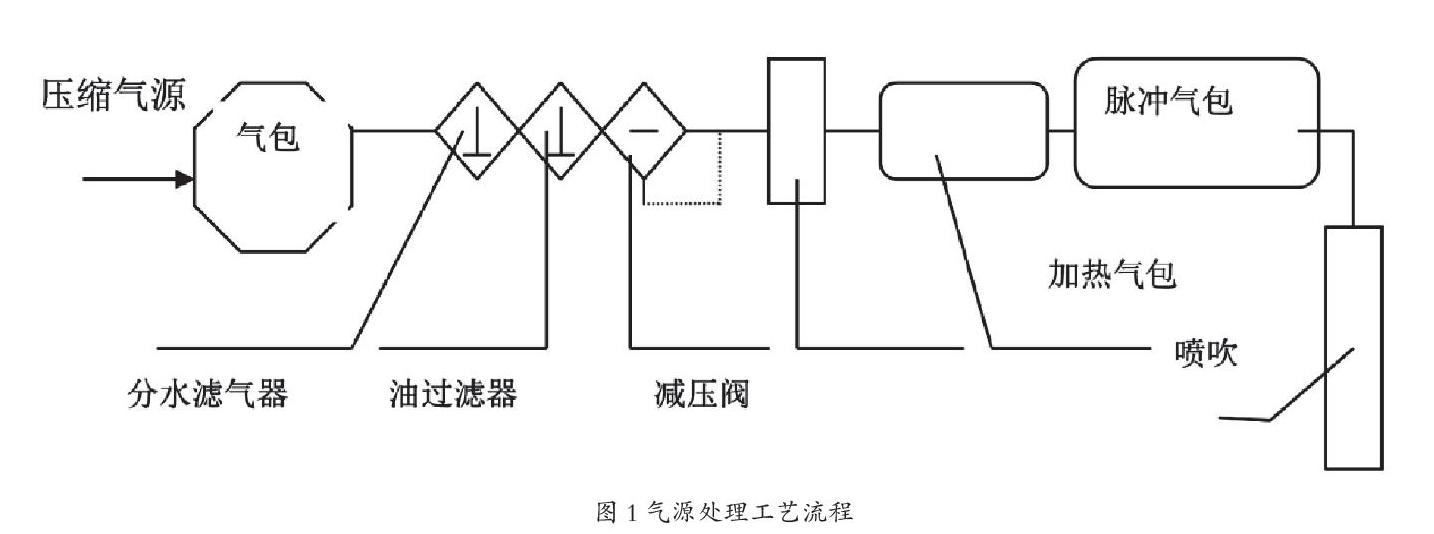

該系統除塵系統采用壓縮空氣脈沖噴吹清灰技術,為了使噴吹氣源干燥度滿足清灰要求,需對噴吹氣源進行預處理。氣源處理工藝流程如圖1所示。

4 除塵系統主要設備的選取及特點

4.1 除塵器

袋式除塵器是除塵器中常會使用到的設施,即該裝置作用是通過使含塵氣流通過過濾材料將粉塵分離捕集,除塵原理是粉塵因截留、靜電等作用,陸續在濾袋表面形成粉塵初層。該層形成后即成為袋式除塵器的主要過濾層,因為粉塵會在濾袋上不斷積累,進而在濾袋兩側形成不同的壓力差,通過不同的壓差進行過濾,這樣就會將當前已附著在濾料上的細小粉塵在壓力作用下將其擠壓過去,從而提高了除塵效率。

鑒于該項目改造后20萬風量除塵系統的場地占地比較小,因此,該方案選用集成化除塵機組。該機組集脈沖噴清灰吹布袋除塵器、動力設備、排氣筒于一體。含塵煙氣經過機組凈化處理后在位于機組頂部的動力設備作用下直接排放。

為了保證除塵器排氣筒粉塵排放濃度≤10 mg/Nm3,該脈沖除塵器采550 g/m2超細纖維滌綸水刺氈,該濾料表面相對于同樣克重規格普通滌綸針刺氈更致密,內部為立體多孔結構,濾料的過濾性能遠優于普通滌綸針刺氈,透氣性界于普通滌綸針刺氈和腹膜濾料之間,根據中頻爐煙塵物理性能和除塵排放指標要求,該工程除塵器的過濾風速取 0.98 m/min。

4.2 捕集罩

捕集罩的主要作用就是用來實現其過程中產生的污染氣流加以污染捕集的,也是最直接對凈化系統產生的影響的核心部件。基于各類污染類型的不同,捕集罩在結構和實踐操作上也存在較大的不同,捕集罩的形式根據加工產生廢氣的方式不同而表現不同。最為直接的方式是通過罩口表現不同來實現不同氣體收納,在此分為吸氣口氣流吸入和吹氣口氣流吹出2種。后續根據其不同特征,分類也會有較大的差異。

在集氣過程中,一次煙氣收集的效率往往是較低的,所以就需要進行二次,甚至多次的煙氣收集。尤其在實踐中往往會因為加料孔和爐門等不嚴密處外逸于爐外的二次煙氣,而這種逸散的二次煙氣往往是不可控的,具有突發性和排放無組織性,這種煙氣通常會受到車間橫向氣流的干擾,對常規的捕集罩是有難度的,以往的處理方式是依靠電爐爐外排煙裝置來進行捕集的,該方案設計主要是通過采用低懸式捕集罩的方式來進行收集控制的。

4.3 管道

管道的合理化工藝布置和總圖布置是整個系統實現精確有效布局的前提,在除塵過程中尤其要保證管道的走向通順,并在有限空間內盡可能地縮短通道長度,該方式不僅可以有效降低管道阻力和節省投資,并且可以防止灰塵凝聚造成系統工作效率低下。

在系統建設中,為了有效減少除塵系統的阻力,需要對管道的折彎率進行明確規定,在此管道彎頭的曲率半徑被限定于管道直徑的1.5~2.0 倍。對于管道的連接處,可通過三通或者其他類型的管道接頭進行轉接,對于其相接管子的夾角盡量被限定于45°為宜。而風機進口和出口與管道的連接方式,最好以直管或漸縮管和漸擴管為首要選擇。同時在系統的彎管建設上,采取的方向應與風機葉輪的旋轉方向保持一致,這樣可以較大程度地保證風機的工作效率。

4.4 增濕塔

在除塵過程中,增濕塔的煙氣加濕也是重要的步驟,在增濕塔工作的過程中,不僅與加濕效果有很大的關系,同時與被加濕的煙氣性質本身也有很大的關系[5]。

系統采取噴霧增濕塔進行加濕,該加濕器的增濕結構表現為一個圓筒形的加濕建構模型,該結構的四周會排布多個噴嘴,對收集起來的氣體進行高壓噴水加濕處理,通過噴嘴中以霧狀加濕效應可以使得原先蒸發在遇冷后凝結為細小的水珠,該方式在加濕效果上既降低生產中的煙氣的溫度,并且可以降低粉塵在凝結上的比電阻,對于整個系統的電除塵效果具有重要的推動作用。

5 結語

綜上所述,該文以某企業除塵方案為例,探討了電爐鑄造車間除塵系統方案設計項目中的建設要點,具體分析了除塵系統改進工藝、除塵系統關鍵技術以及除塵系統設備方案等內容,并對電爐鑄造車間除塵建設工程中的質量要點進行嚴格把控,保證除塵效果達到要求。

參考文獻

[1]舒剛,呂永鵬,周紀帥.酒鋼不銹鋼煉鋼電爐除塵研究與技術改造[J].科學技術創新,2020(12):32-33.

[2]劉靜.某鋼廠除塵系統設計及改造[J].中國金屬通報,2018(9):187-188.

[3]文小弟. 電爐除塵灰作為鐵質原料在水泥生產中的運用分析[C]//第26屆全國鐵合金學術研討會論文集(下冊):中國金屬學會,2018:212-213.

[4]唐鳳初. 電爐煤氣除塵灰灰庫的安全隱患與控制[C]//2018中國·烏蘭察布鐵合金大會論文集,2018:7-8.

[5]陳麗娟,趙立冬.某小型鑄造車間除塵系統設計[J].工業安全與環保,2009,35(6):11-12.