基于ANSYSWorkbench的混合動力電控轉向系統滾珠絲杠副設計

潘瓊 尹晨輝

摘 要:使用ANSYS Workbench對混合動力電控轉向系統(Electronically Controlled Hybrid Power Steering System,ECHBPS)的滾珠絲杠副進行靜力學結構分析,驗證了滾珠絲杠副結構的可靠性,并根據靜力學分析結果對滾珠絲杠副滾珠數量進行了優化。

關鍵詞:商用車;混合動力電控轉向系統;滾珠絲杠副;ANSYS Workbench;靜力學分析

1 引言

ECHBPS在電液耦合式轉向系統(Electro-hydraulic Coupling Steering,EHCS)的基礎上,設計了助力矩耦合裝置,使得電動助力子系統可以提供較大電動助力矩[1,2]。ECHBPS在液壓循環球轉向器(Hydraulic Recirculating Ball Gear,HRBG)的基礎上改進而來,但是相比于HRBG,通過螺桿、螺母構成的滾珠絲杠副傳遞了更大的轉矩,因此存在結構失效的風險。為了保證轉向系統的設計可靠性,本文采用ANSYS Workbench軟件對ECHBPS的滾珠絲杠副進行了靜力學分析校核,并在此基礎上對滾珠數量進行了優化。

2 滾珠絲杠副參數

本文研究的ECHBPS結構在GY110轉向器的基礎上改進而來,轉向系統缸徑D=110mm,系統最大工作壓力pmax=13Mp,其螺桿、螺母構成的滾珠絲杠副螺紋滾道型面為雙圓弧型,導程Ph=13.5mm,公稱直徑d=40mm,接觸角β=45°,滾珠直徑dh=8 mm,滾珠排布方式采用35個相鄰滾珠接觸排布。通過CATIA軟件建立的ECHBPS滾珠絲杠副三維裝配圖如圖1所示。

3 基于ANSYS的滾珠絲杠副靜力學分析

3.1 零件材料

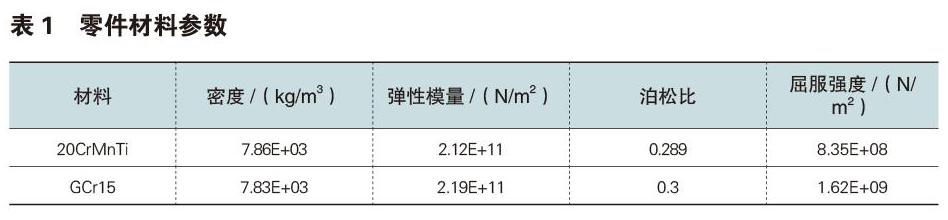

螺桿、螺母材料為20CrMnTi,滾珠材料為軸承鋼GCr15,兩種材料參數如表1所示[3]。

3.2 零件接觸設置及網格劃分

待分析的滾珠絲杠副模型中共有101個接觸副。其中,滾珠與滾道間、滾珠與滾珠間均設置為No Separation接觸[4],接觸行為設置為Symmetric,求解方程設置為Augmented Lagrange。

采用軟件自動生成網格,節點數和單元數分別為122678、68850個,單元平均質量系數達到0.71175,大于經驗質量合格系數0.7,可以滿足分析需要。

3.3 施加載荷與約束

根據滾珠絲杠副實際工作時傳遞的最大載荷以及約束情況,其靜力學分析載荷約束模型簡化如下:

(1)助力矩耦合裝置中限位塊A、B面添加5158.8N的等大反向Force力載荷,模擬限位塊傳遞的助力;

(2)螺桿與轉閥扭桿接觸部位C面添加6.8的Moment力矩載荷,模擬扭桿傳遞的最大力矩;

(3)螺母徑向支撐部位D面、E面、螺母軸向滑動槽圓柱面G面添加Frictionless約束,使螺母只能沿著軸向變形與滑動,模擬螺母在轉向器殼體內滑動;

(4)螺桿徑向支撐部位F面添加,模擬螺桿徑向可以轉動、不可移動;

(5)螺母齒條H面添加Fixed Support固定約束,限制整個傳動副自由度,模擬靜止狀態下齒扇與螺母齒面接合。

(6)與液壓油接觸面添加13Mp的Pressure壓強,模擬轉向系統液壓助力。分析載荷與約束施加如圖2所示。

3.4 結果分析

求解時間設置為1s,軟件長度單位設置為mm,自動求解后得到分析結果,總變形云圖剖視圖和應力云圖剖視圖如圖3、4所示。

(1)總變形分析

如圖3所示,滾珠絲杠副最大變形位置MAX點在螺桿限位塊處,最大變形為0.0775mm;螺母滾道變形在0.02mm以下,且變形大小從右向左依次遞減;螺桿滾道變形大小由螺母固定齒位置附近的滾珠處向兩端依次遞增,最大值為0.0326mm;滾珠最大變形為0.0217mm。

(2)等效應力分析

如圖4所示,最大應力發生在滾珠與螺桿接觸處,最大應力數值為337.37MP;螺母、滾珠、螺桿滾道內部應力分布都較為均勻,最大應力均位于零件與滾珠接觸位置。滾珠絲杠副總體應力在337.37MP以下,遠小于材料最小屈服強度835MP。安全系數在3.46以上,大于經驗安全系數2.0。

結合變形和應力分析結果:滾珠絲杠副總體變形和應力都較小,傳動副強度與剛度能夠滿足最大載荷下使用要求。傳動副最小安全系數為3.46,數值較大,性能冗余,存在一定優化空間。

4 滾珠數量優化

根據以上分析結果,滾珠絲杠副變形與應力都較小,35個滾珠的排布方式使傳動副在最大載荷使用時仍然有較大安全冗余。在滿足極限載荷要求下,使用較少數量的滾珠數量能夠降低成本,并且減少工作時滾珠產生的機械摩擦和能量損耗。

為了研究滾珠數量對傳動副強度的影響,采用不同的滾珠數量進行仿真分析。零件材料接觸設置、網格劃分、載荷與約束施加方式保持不變,滾珠數量為單一變量,數量如下:10、13、15、17、19、21、23、25、27、29。滾珠絲杠副關鍵參數隨滾珠數量變化趨勢的仿真結果如圖5所示。

從仿真結果可以看出:隨著滾珠數量的增加,最大變形、最大應力逐漸減少,最小安全系數逐漸增加。滾珠數量小于等于19個時,最小安全系數位置在滾珠處,此時滾珠強度限制著傳動副強度;滾珠數量為21個時,最小安全系數位置移動至螺母;滾珠數量大于等于23個時,最小安全系數位置移動至螺桿后不發生變化。19個滾珠為傳動副強度受滾珠數量限制的臨界點,若滾珠數量繼續增加,滾珠數量成為次要因素,傳動副強度受到螺母和螺桿強度限制并不會大幅增加。當19個滾珠排布時,最大變形為0.1mm,最小安全系數為2.56,滿足最大載荷下使用要求。因此,可以選取滾珠數量為19個。

5 結論

本文使用CATIA軟件建立了一款商用車ECHBPS滾珠絲杠副模型,運用ANSYS Workbench軟件對建立的滾珠絲杠副模型進行靜力學分析與校核。分析結果顯示,增加滾珠絲杠副傳遞的轉矩后,原液壓循環球轉向器結構滿足使用要求。最后,對不同數量滾珠的滾珠絲杠副進行對比分析,確定滾珠數量為19個。

參考文獻:

[1]尹晨輝.商用車混合動力電控轉向系統性能研究與優化設計[D].江蘇大學,2019.

[2]尹晨輝,江浩斌,唐斌,等.商用車混合動力電控轉向系統的操穩性與節能性[J].江蘇大學學報(自然科學版),2019,40(03):269-275.

[3]徐文才.滾珠絲杠副接觸力學特性及載荷譜提取方法的研究[D].東北大學,2017.

[4]汪煒.循環球式變比轉向器齒輪副建模與動態特性分析[D].武漢理工大學,2015.