頂蓋激光釬焊主要缺陷及關鍵影響因素的研究

王曉兵 岳智 鄧大偉 李學梅

摘 要:為了提高車體使用壽命和增強車體材料的抗腐蝕性能,表面帶鍍層的低碳鋼板被大量應用于汽車工業中,由于鋅的熔點和沸點溫度較低,在焊接加熱過程中極易揮發,從而導致氣孔、飛濺等缺陷。激光釬焊以其光束能量密度高、熱影響區域小、焊接速度快、變形小等優點,可有效解決鍍鋅板焊接的上述問題,因而在白車身制造領域得到廣泛應用,激光釬焊已逐漸成為汽車頂蓋制造的標準工藝。本文重點論述了汽車頂蓋激光釬焊的基本原理和特點,系統基本組成和焊接參數規范的選擇,分析了激光釬焊主要質量缺陷的種類及影響焊接質量的關鍵因素,介紹了長安福特激光釬焊質量的評價標準。

關鍵詞:激光;釬焊;鍍鋅板;汽車頂蓋

1 前言

激光釬焊是利用激光光束作為熱源,聚焦后的光束照射在焊絲表面,焊絲在光束能量持續加熱下熔化形成高溫液態金屬,液態金屬浸潤到被焊零件連接處,在適當的外部條件下,使之與工件間形成良好的冶金結合,完成零件的連接[1]。該方法的獨特性在于,在釬焊過程中冶金結合的形成只通過熔化填充金屬而不是熔化母材。激光釬焊焊接光束能量密度高、熱影響區域小、焊接速度快、變形小、噪聲小;可精確調節和控制熱輸入,且熱輸入低,鍍鋅層燒損更少,可減小焊件的變形;焊縫成形美觀、質量穩定,焊后僅需簡單處理甚至無需處理;能夠釬焊復雜幾何形狀的焊件和特殊結構;精確控制加熱光斑尺寸及焊絲的熔化;使用光纖激光器可以方便地與機器人連接構成柔性加工系統等優點,因此被廣泛應用在汽車制造的過程中[2-3]。隨著激光技術的成熟及成本的下降,激光焊接被認為是白車身車頂與側圍的最佳連接方式。在銳界上應用的激光釬焊是填絲硬釬焊,主要用于頂蓋激光釬焊。頂蓋激光器釬焊接頭形式為截面卷對接,填充釬料為SG-CuSi3。白車身車頂與側圍的連接強度對于整車的安全性至關重要,當汽車發生碰撞顛覆時,車頂強度不足會危及車內乘務人員的安全[4-5]。由于頂蓋激光釬焊在產品車上是無任何飾條覆蓋的,涂裝車間直接在激光釬焊焊縫上進行涂裝,這對激光釬焊焊縫質量要求非常高。激光釬焊對于焊接工藝參數的敏感度很高,激光束入射角度、位置、焊接速度、功率都會影響到最終的焊縫質量[6]。由于制造過程的復雜性以及影響因子眾多,為了滿足質量要求,穩定生產過程,必須對影響焊接質量的各種因素做深入的研究,同時為全新車型投產提供工藝調試和質量優化的依據。

2 激光釬焊系統介紹

2.1 系統構成

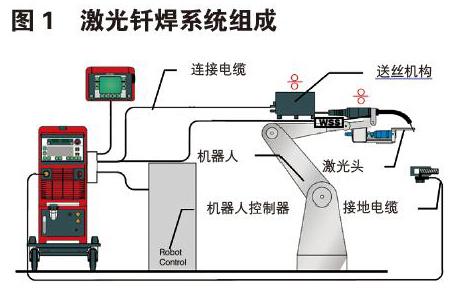

激光釬焊系統由激光源、激光加工頭、工業機器人、送絲機構等部分組成,其系統構成見圖1所示。杭州工廠使用激光源為IPG YAG激光源,型號是YLS-4000-S4-TR,最大輸出功率4000w,發射波長1065nm。激光頭型號為HIGHYAG PDT-B最大輸出功率6Kw,波長范圍1025-1080nm,激光焦點直徑3.2mm。填充釬料為SG-CuSi3,焊絲直徑1.6mm。

2.2 焊接過程

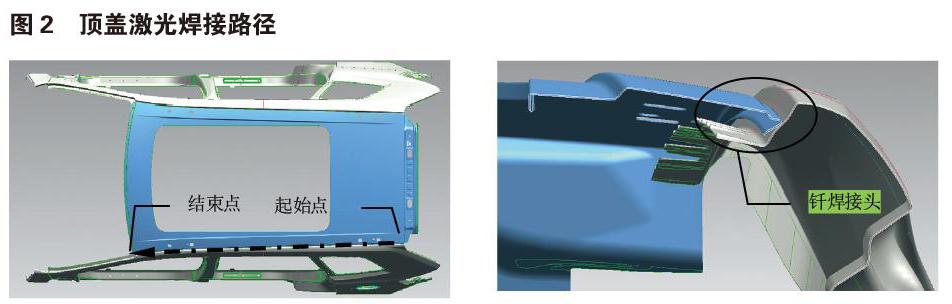

頂蓋自動裝配后,先進行定位點焊,然后頂蓋胎模下壓保證側圍與頂蓋搭接間隙小于0.2mm。機器人控制器獲得程序號發射給激光控制器,激光控制器得到程序號調用對應的激光器通道,激光功率,送絲機參數開始工作,機器人開始移動,當垂直焦距位置和Y向隨動分別達到設定值時,激光器運行,發出激光,并沿頂蓋與側圍搭接的焊縫開始焊接,激光焊接路徑如圖2所示。到達結束點后激光關閉,機器人沿示教軌跡返回,直至回歸原位,至此整條焊縫焊接完成。

3 激光釬焊主要缺陷

激光釬焊有著很高的表面質量要求,故其焊接質量的控制難度很大,下面介紹幾種主要的激光釬焊缺陷類型和評價指標。

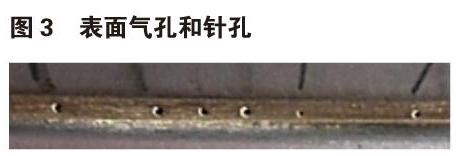

3.1 表面氣孔和針孔

如圖3中所示的在接縫表面的孔隙,典型地是由氣體(如鋅蒸氣或氣態雜質)在凝固完成前逃出了熔融金屬填料熔池造成的。評價目標是上表面的氣孔和針孔都不存在。上表面氣孔和針孔的公差上限為:單個直徑最大為0.4*tmin,50毫米釬焊長度中允許最大數量為10。

3.2 飛濺

如圖4中所示飛濺被定義為在激光釬焊操作期間被驅逐的金屬顆粒。評價目標是在任何情況下都不出現。

3.3 咬邊

如圖5中所咬邊是指在焊接路徑方向上,釬料熔融后與鈑金形成鋸齒形鋪展不良的質量缺陷類型。它們通常是由于釬料及母材的受熱不均勻或光斑的居中性偏差導致的釬料融化后不能均勻的覆蓋在母材表面而產生的,釬焊整條路徑上不允許有連續的咬邊缺陷。

3.4 釬焊中斷

如圖6展示了釬焊中斷的例子。釬焊中斷的公差上限為任何50毫米釬焊段中累計發生10mm。更嚴格的要求,對于搭接帶有特殊表面完成、防腐、密封和靜態/動態強度要求的,可以在裝配圖或CAD的系統中指定。

4 影響激光釬焊質量的關鍵因素

激光釬焊外觀質量良好、焊縫均勻、平整光滑,且這種焊接工藝鋼板不熔化,熱變形小,大大增強了車身整體的剛性,要實現完美的焊接質量,不僅需要先進的設備,高質量的車身尺寸,更需要與之匹配的工藝參數,由于制造過程的復雜性以及眾多的影響因素,為了滿足質量要求,穩定正常生產,下面對其主要因素做詳細研究。

4.1 激光功率

激光功率作為釬料融化的重要衡量指標,若激光功率設置偏小,能量密度會相應降低,能量輸出將不能有效融化單位時間內輸出的釬料,對于形成的熔池不能提供持續的能量,會造成熔融的釬料的流動性不佳,釬料在兩個片件聯接處的鋪展不均勻,不能形成平滑的,填充均勻飽滿的有效連接,雖然可以通過降低焊接速度以保證釬料對能量的輸入,但因為熱輸入的增加導致的熔池冷卻時間會相應變長,釬料表面也會因為熱量的持續輸入而導致表面過燒而造成發黑,釬料的鋪展性也會收到不利影響,焊縫外觀較差且零件鍍鋅層破壞嚴重,嚴重者造成母材燒穿而報廢。通過試驗,在激光輸出功率低于1500W時,無法形成良好的焊縫; 當激光功率升至在2200-2500W區間時,釬料融化后的鋪展及潤濕效果會得到很大改善,焊縫的外觀及填充率滿足工藝要求; 若輸出功率過高,則光斑能力密度增加,容易使釬料過熱造成釬料的氣化及焊縫周邊母材的燒損,即使通過提高焊接速度,可以降低釬料單位時間的熱輸入,但是由于激光加熱速度快,釬料的局部溫度仍然偏高,而造成釬料有向外噴射的跡象,同時兩側的母材并沒有得到提前預熱,熔池快速冷卻也會造成焊接飛濺等缺陷,圖7 為激光功率過大時焊縫金相照片。

4.2 激光焦點及形狀

激光源產生的光斑的直徑大小和形狀與本身的光學系統相關,焊接能量通過光學聚焦系統形成光斑,將能量集中于一點,光斑照射在釬料表面上,被釬料吸收,另一部分照射在母材表面可以作為母材的預熱提升焊接質量。推薦的光斑聚焦直徑一般是焊絲直徑的2倍,如果光斑過小,激光全部被焊絲遮住,導致母材得不到預熱,釬料熔化不均不能有效潤濕鋪展,且會因為熔池周圍的溫度低而造成焊接飛濺;若光斑直徑過大,能量密度隨之降低,雖然可以通過增加激光輸出功率來提升能量輸出,但會造成母材表面的損傷,釬料的潤濕鋪展效果依然很差。經實際調試發現,在激光頭對母材施加的壓力相同情況下,激光在垂直入射時由于離焦量較小,即形成的激光光斑較小,釬料不能良好潤濕鋪展。在相同的離焦量下,將激光沿焊接方向傾斜45-60°,垂直沿頂蓋方向保持10°傾角入射,光斑由圓形變為橢圓形光斑,此時獲得的焊縫外觀質量最佳。

4.3 焊接速度和送絲速度

激光釬焊焊接表面質量受機器人的移動速度以及送絲速度的共同制約,激光釬焊焊縫的釬料充量由焊縫截面積與焊縫長度來決定,而焊絲單位時間的輸出量由送絲速度與焊絲的截面積來確定。這些工藝參數須與焊接機器人的焊接運行速度相協調才能保證所需的釬料填充量,從而得到飽滿勻稱的焊縫。焊機送絲速度和機器人焊接速度的匹配,決定了焊縫釬料的填充量,填充量對焊縫的外觀質量及強度將產生直接影響。圖8為焊絲填充量過少造成的焊縫塌陷缺陷,該缺陷產生的主要原因為相對于焊接速度來講送絲速度較低,不能滿足單位時間單位截面積的填充需求。

在汽車白車身頂蓋與側圍釬焊的實際應用中,一般會采用較低的焊接運行速度和較高的送絲速度配合適當的激光功率。經過試驗表明,在較低的焊接速度下,機器人的運行精度保持性更佳,同時較高的送絲速度能夠使單位截面積的焊縫填充的更加飽滿,焊接強度更好,同時能夠避免產生氣孔、針孔,咬邊等缺陷產生。若送絲速度過大,會造成單位時間內釬料未及時熔化,導致未熔焊絲在焊縫表面堆積而形成焊瘤,如圖9所示。

5 結束語

汽車頂蓋側圍制造采用的激光釬焊不僅擁有傳統點焊、MIG/MAG 焊難以比擬的焊縫強度和良好的焊縫外觀,而且焊接效率高,便于實現自動化,柔性化。本文從激光釬焊缺陷類型和評價指標入手,結合工藝參數研究了影響焊縫成型質量的因素,提出了保證焊縫質量的方法,研究為全新車型投產提供工藝調試和質量優化的依據,極大縮短了調試及質量提升周期。

參考文獻:

[1]林平. 激光釬焊在汽車行業的焊接應用[J]. 電焊機,2010,40(5):40.

[2]肖廣志,陳云,徐娟.激光釬焊與激光熔焊在白車身制造中的應用[J]電焊機,2019,49(2):99-102.

[3]陳曉東, 張紀珠. 影響激光釬焊焊縫質量的因素探析[J]. 上海汽車, 2012,(10):58-62.

[4]陳雄亮.車頂強度易被忽視的安全隱患[J].汽車與安全,2005,(10):52-54.

[5]盧兵兵.白車身車頂側圍激光焊接工藝參數分析與優化[J].中國激光,2010,37(05):1375-1379.

[6]虞鋼,趙樹森,張永杰,何秀麗,龐銘.異種金屬激光焊接關鍵問題研究[J].中國激光,2009,36(2):7-14.