汽車零部件車門內(nèi)飾板自動(dòng)化生產(chǎn)線優(yōu)化

廖新榮

摘 要:廣州某汽車零部件有限公司是以生產(chǎn)汽車門內(nèi)飾板為主的專業(yè)生產(chǎn)廠家,產(chǎn)品包含汽車內(nèi)飾板、其他汽車零部件,公司目前有多條不同車型門板生產(chǎn)線,各門板生產(chǎn)線存在平衡率低,存在在制品多,手工作業(yè)勞動(dòng)強(qiáng)度大等問題,導(dǎo)入次世代生產(chǎn)線、設(shè)備自動(dòng)化代替手工作業(yè)可有效地優(yōu)化汽車門板工藝,提升市場競爭力。本文闡述了通過建立自動(dòng)化門板生產(chǎn)線改善,實(shí)現(xiàn)各工位負(fù)荷均衡和一個(gè)流生產(chǎn),改善后門板生產(chǎn)線C/T由原來的 84秒降低到50秒,改善效果顯著。

關(guān)鍵詞:次世代生產(chǎn)線;自動(dòng)化包邊;自動(dòng)噴膠;生產(chǎn)節(jié)拍;產(chǎn)品質(zhì)量;職業(yè)衛(wèi)生

1 引言

廣州某汽車零部件有限公司是一家生產(chǎn)汽車零配件的企業(yè),產(chǎn)品主要以汽車門內(nèi)飾板為主的專業(yè)生產(chǎn)廠家,汽車門板是車身內(nèi)飾件重要的裝置之一,其重要功能是為駕駛員及乘客提供便于操作、舒適而安全的駕駛位置,為乘客提供舒適、安全的乘坐空間。車內(nèi)門飾板生產(chǎn)方式為單件大批量生產(chǎn),生產(chǎn)穩(wěn)定性、重復(fù)性和專業(yè)化程度較高。廣愛興一直存在門板生產(chǎn)效率低、人員勞動(dòng)強(qiáng)度高等問題,這些增加了不必要的生產(chǎn)成本,生產(chǎn)線的改造迫在眉睫,應(yīng)進(jìn)行工序自動(dòng)化,平衡生產(chǎn)線,提高設(shè)備自動(dòng)化和人員利用率,減少人員勞動(dòng)強(qiáng)度,為企業(yè)增加效益。

2 生產(chǎn)線現(xiàn)狀以及主要問題

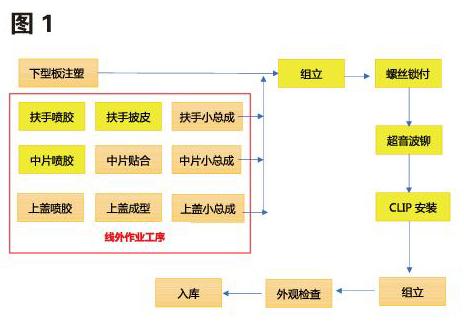

汽車門板是汽車產(chǎn)品內(nèi)飾件的主要代表產(chǎn)品,相比較其他產(chǎn)品來說有需求量大,原材料和產(chǎn)成品庫存多,工藝流程比較復(fù)雜、手工勞動(dòng)密集型、不易實(shí)現(xiàn)自動(dòng)化生產(chǎn)等特點(diǎn)。其門板工藝流程一般包括:下型板注塑、扶手披皮小總成、上蓋小總成、中片噴膠、中片貼合、門板組立、鎖付螺釘和鉚接、外觀檢驗(yàn)和包裝入庫等。具體操作工序如圖1。

工藝流程圖所示:

從現(xiàn)行門板生產(chǎn)線工藝流程圖可以看出存在的問題點(diǎn):

根據(jù)現(xiàn)場工藝流程布局圖、生產(chǎn)節(jié)拍、產(chǎn)品合格率、人員勞動(dòng)強(qiáng)度等方面收集的數(shù)據(jù)繪制出門板生產(chǎn)工藝,通過工藝流程圖分析發(fā)現(xiàn)線外作業(yè)存在工時(shí)過長、生產(chǎn)不平衡、作業(yè)勞動(dòng)強(qiáng)度大等根本原因,根據(jù)客戶需求和拉動(dòng)式生產(chǎn)的標(biāo)準(zhǔn)要求,制定自動(dòng)化生產(chǎn)改進(jìn)計(jì)劃,解決生產(chǎn)周期過長問題、人員勞動(dòng)強(qiáng)度大的問題;

生產(chǎn)線平衡問題是門板生產(chǎn)流程設(shè)計(jì)及作業(yè)標(biāo)準(zhǔn)化過程中的關(guān)鍵一環(huán),平衡生產(chǎn)線主要通過門板生產(chǎn)線線外作業(yè)、線內(nèi)作業(yè)各工序自動(dòng)化調(diào)整等方法使各工序的工作負(fù)荷相當(dāng),實(shí)現(xiàn)均衡生產(chǎn)。而從門板流圖可以輕易識別生產(chǎn)的增值以及非增值時(shí)間,剔除不產(chǎn)生價(jià)值的步驟和工序,避免時(shí)間、人員、和物料的浪費(fèi)。

(1)人工噴膠作業(yè)存在的問題點(diǎn):

①投入人員較多;為與門板主線實(shí)現(xiàn)同步生產(chǎn),實(shí)施生產(chǎn)線一個(gè)流,噴膠崗位需投入中片噴膠3人,扶手噴膠4人;共計(jì)投入噴膠人員達(dá)7人;

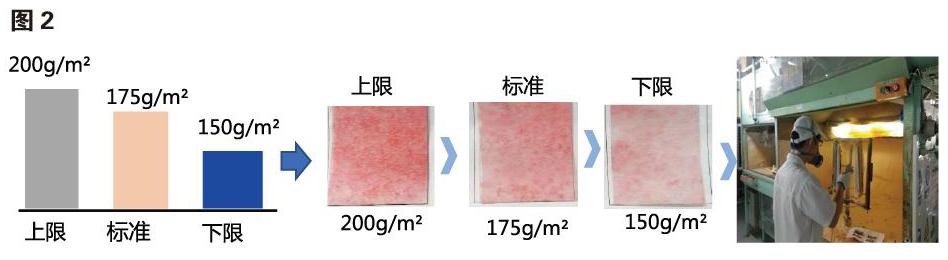

②品質(zhì)穩(wěn)定性較不佳;員工使用手工膠槍進(jìn)行自由噴涂,膠量大小、膠水均勻程度無法有效保障,大批量生產(chǎn)不利產(chǎn)品的穩(wěn)定性,圖2。

③職業(yè)病防止;門板工藝使用的膠水含有甲類有害揮發(fā)性液體,長期近距離噴膠作業(yè)不利于員工職業(yè)病的防治。

(2)披皮工序人員投入多:

設(shè)備和人員配置不當(dāng):線外扶手披皮手工作業(yè),34臺(tái)份/人/天,人員需求28人/天

生產(chǎn)線布局:1、按照門板生產(chǎn)工藝分為前后左右四個(gè)門,布置為前后門兩條生產(chǎn)作業(yè)線;

2、前后每條生產(chǎn)線需要14人作業(yè)。

存在問題點(diǎn):1.投入人員多,生產(chǎn)制造成本高;

2.人員作業(yè)強(qiáng)度大,作業(yè)員易疲勞;

3.人員手工作業(yè),品質(zhì)不穩(wěn)定。

(3)組裝崗位自動(dòng)化程度低:

現(xiàn)行的汽車門板在組裝過程中,由于工藝較多,為節(jié)省周期,提交效率,往往由多工序分工完成,目前門板的組裝生產(chǎn)的流程主要是在上工序作業(yè)完成后傳遞給下工序時(shí)主要靠人工轉(zhuǎn)動(dòng)治具傳遞,存在的問題:門板在組立上下工序的傳遞過程中存在人工工時(shí)的浪費(fèi)、人員勞動(dòng)強(qiáng)度度以及傳遞過程中碰撞存在品質(zhì)的不良,人工傳遞所需的工時(shí)如下:

門板組立手工傳遞工時(shí)=7.5秒/pcs*2次/pcs=15秒/pcs

另外門板在組立過程中門板所需的CLIP、螺釘數(shù)量較多,全部采用手工裝配:

存在的問題:

①手工作業(yè)勞動(dòng)強(qiáng)度大,人員易疲勞;

②手工作業(yè)存在漏裝、混裝等品質(zhì)隱患存在;

③ 裝配工時(shí)較長:

裝CLIP工時(shí):4秒/pcs*10pcs=40秒/pcs

鎖螺釘工時(shí):2.5秒/pcs*18pcs=45秒/pcs

3 門板生產(chǎn)線自動(dòng)化改善方案

根據(jù)以上問題及問題產(chǎn)生的原因分析,提出以下的改善,從人員、設(shè)備可以有效識別出現(xiàn)問題的節(jié)點(diǎn),生產(chǎn)過程的周期時(shí)間為84min,而真正的增值時(shí)間只有50s,生產(chǎn)計(jì)劃時(shí)間利用率很低。首先應(yīng)當(dāng)平衡生產(chǎn)線,采用自動(dòng)化代替手工作業(yè)。

3.1 手工噴膠替換為機(jī)器人自動(dòng)噴膠改善方案:

隨著人工成本的上漲,自動(dòng)化設(shè)備的技術(shù)成熟,改善方案中使用機(jī)器人模擬人工噴膠的軌跡,實(shí)現(xiàn)自動(dòng)噴膠,減少每班5個(gè)人投入,效率提升350%,大大提高企業(yè)競爭力。

3.2 投入自動(dòng)披皮模具,替代部分手工作業(yè)

改善方案:投入自動(dòng)化設(shè)備替代部分人工作業(yè),54臺(tái)份/人/天,人員需求16人/天

生產(chǎn)線布局:

1.按照門板生產(chǎn)工藝分為前后左右四個(gè)門,改善為前后門兩條自動(dòng)化披皮作業(yè)線;

2.前后每條生產(chǎn)線需要8人作業(yè)。

優(yōu)點(diǎn):1.效率提升80%,投入人員減少12人/天,制造成本降低

2.作業(yè)強(qiáng)度減小,作業(yè)員疲勞度降低

3.設(shè)備自動(dòng)化作業(yè),品質(zhì)穩(wěn)定

3.3 投入高速化次世代治具線,替代手工作業(yè)

根據(jù)現(xiàn)狀門板生產(chǎn)工藝存在的問題點(diǎn)及不足,通過充分的討論及分析,制定自動(dòng)化生產(chǎn)改進(jìn)方案,解決生產(chǎn)工時(shí)長、人員勞動(dòng)強(qiáng)度大的問題主要改善如下:

(1)門板通過搬送機(jī)構(gòu)實(shí)現(xiàn)上、下工序的自動(dòng)傳遞,節(jié)省原來人工傳遞工時(shí)15秒/pcs;

(2)手工鎖螺釘、裝CLIP通過機(jī)械手與搬送機(jī)構(gòu)的配合實(shí)現(xiàn)全自動(dòng)操作,節(jié)省人工裝配工時(shí)100秒/pcs;

(3)中間位的2套鉚接裝置、2套鎖螺釘裝置采用L線與R線的共用設(shè)計(jì),當(dāng)L線自動(dòng)搬送時(shí),中間位的鉚接裝置、鎖螺釘裝置移到R線作業(yè),反之亦然。通過此設(shè)計(jì)可以達(dá)到節(jié)省設(shè)備的硬件制作成本的目的。

門板組裝工藝改善效果:

(1)每pcs節(jié)省工時(shí):門板搬運(yùn)15秒+鎖螺釘45秒+裝CLIP 40秒=100秒/pcs;

(2)每臺(tái)份節(jié)省工時(shí):100秒/pcs*4pcs/臺(tái)份=400秒/臺(tái)份;

(3)改善前門板組裝崗位總工時(shí):250秒/pcs,3人作業(yè),C/T:84秒/pcs;

(4)改善后門板組裝崗位總工時(shí):250-100=150秒/pcs,3人作業(yè),C/T:50秒;

(5)改善后C/T提升:84-50=34秒/pcs

4 效果評價(jià)

4.1 優(yōu)化后的次世代治具生產(chǎn)線工作節(jié)拍縮短,提高了生產(chǎn)效率,降低了人工成本,效益比優(yōu)化前明顯提高;

4.2 扶手披皮機(jī)器的一致性和穩(wěn)定性克服了人員作業(yè)因素帶來的不足,使門板扶手小總成披皮美觀,質(zhì)量符合顧客要求;

4.3 由于人工噴膠、CLIP裝配、鏍釘鎖付等人工作業(yè)品質(zhì)合格由94%合格率提高到了100%;

4.4 生產(chǎn)線上扶手披皮采用自動(dòng)化包邊,減少作業(yè)人員直接接觸職業(yè)危害因素,降低了對員工健康的影響,采用自動(dòng)化代替人工作業(yè)減輕了員工的勞動(dòng)強(qiáng)度,同時(shí),并改善了作業(yè)環(huán)境;

4.5 通過批量生產(chǎn)驗(yàn)證,次世代治具生產(chǎn)線自動(dòng)化設(shè)備工作單元運(yùn)行穩(wěn)定、可靠,生產(chǎn)效益得到了提升。

參考文獻(xiàn):

[1]李光耀.《汽車內(nèi)飾件設(shè)計(jì)與制造工藝》 ?機(jī)械工業(yè)出版社.2009.08.

[2]賈新穎.《汽車內(nèi)飾門板總成的設(shè)計(jì)與工藝研究》.