流線型技術降低脫硫塔煙道阻力的研究

陳曉雷

(福建龍凈環保股份有限公司,福建龍巖 364000)

1 引言

隨著經濟的發展,國家對環保要求越趨嚴苛,電廠原有的環保設備已無法滿足排放要求,需要實施新一輪的超低排放改造,內容包括低氮燃燒改造、脫硫提效、煙氣脫硝改造、低低溫改造、新增GGH 設備等。一系列設備改造過程中,最直接的影響是煙道系統阻力劇增,原有風機無法帶動機組煙風系統工況下滿負荷運行[1-4]。電廠為保證燃煤系統穩定運行,只能進行引增合一或風機擴容改造。雖然風機改造后克服了系統阻力,但是風機電耗隨之增加,廠耗電量明顯增加,電廠用電率無法得到有效控制[5]。

某燃煤熱電廠1,2 號機組依次進行了脫硫提效、石膏雨治理以及新增GGH 改造。各項改造完成后,污染物排放已達標,但各次改造之間缺乏協調統一,煙道連接布置未考慮整體氣流阻力影響。第三方測試單位對1 號爐煙氣系統阻力進行測試,結果表明,煙道阻力過高,機組無法滿負荷運行。同時,改造后2臺機組的平均供電煤耗為322.63 g/kW·h,與國家標準要求有較大差距。基于現場測試和CFD 數值模擬分析后,決定采用流線型低阻煙道技術對1,2 號爐脫硫塔出口至煙囪煙道段進行改造以降低煙道阻力。

2 項目概況

2.1 機組概況

本項目熱電廠2×300 MW 機組配套鍋爐采用東方鍋爐制造的DG1025/17.4-II6 型鍋爐。鍋爐為亞臨界參數、四角切圓燃燒方式、自然循環汽包爐,單爐膛п 型布置,燃用煙煤,一次再熱,平衡通風,固態排渣,全鋼架、全懸吊結構,爐頂帶金屬防雨罩。機組年運行7 000 h。

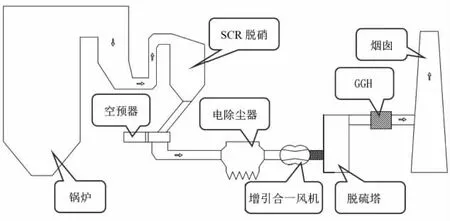

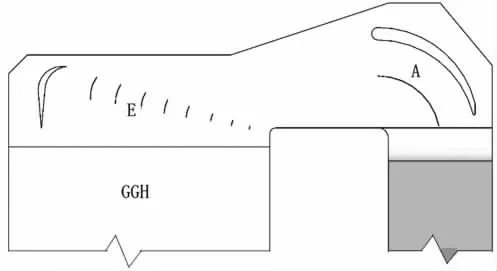

2012 年該熱電廠進行了增壓風機旁路煙道改造,2014 年1,2 號機組進行脫硫提效及石膏雨治理,2015 年后進行增引合一和超低排放改造。鍋爐至煙囪系統工藝布置見圖1。

圖1 鍋爐尾部系統煙氣流程

2.2 存在問題

電廠通過以上改造后,煙囪排放滿足了國家環保要求,但系統阻力急劇增加,同時煙道壁板出現異常振動。特別是超低排放改造中,由于脫硫吸收塔抬高,新增GGH 后,因煙囪入口位置無法變動,造成GGH 煙道出口從50 m 左右降至20 m 進入煙囪,中間煙道的連接布置極不合理。該段煙道長度約55 m,設置了5 個90 °彎頭,增引合一風機至最大負荷時,該段煙道阻力達到1 376 Pa,同時GGH 本體及連接煙道出現較大幅度振動問題。

2.3 原因分析

1,2 號爐脫硫塔GGH 出口至煙囪入口之間的連接煙道存在以下布置問題。

2.3.1 脫硫塔后端煙道彎頭設置不合理

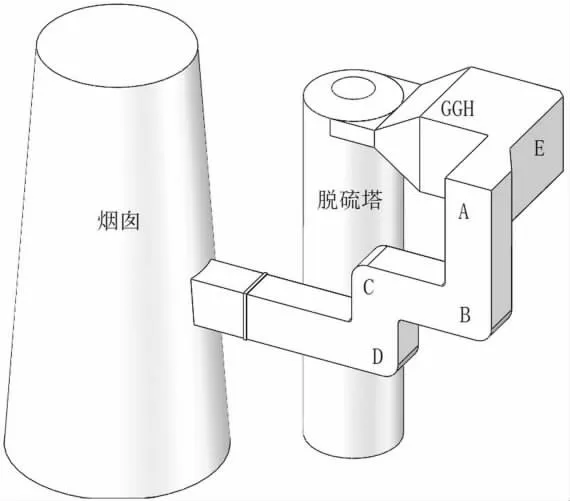

脫硫塔GGH 凈煙氣出口煙道至煙囪入口中心長度僅55 m 的煙道共有A,B,C,D,E(見圖2)5 個連續急轉彎頭,并且彎頭內部未設置導流板。通過CFD 數值模擬分析,彎頭處及附近煙氣渦流嚴重,并在彎頭根部形成氣流死區,實際斷面流速極大增加,造成局部彎頭實際阻力遠大于理論計算值。

圖2 改造前脫硫塔后端凈煙道示意

2.3.2 煙道內撐桿結構密集

脫硫塔后端凈煙道長度約55 m,煙道內密集布置2 種共計33 列不同類型的內撐桿。

該熱電廠內撐桿采用圓鋼焊管,焊管兩端與壁板之間通過連接板焊接相連,由于結構強度上的要求,連接板尺寸較大,其中支點相同的支撐必須通過一塊完整的連接板做連接,同時布置方向與煙氣流向垂直。這樣雖然滿足了煙道支撐受力要求,但是煙氣在經過內撐桿和連接板時,與其發生大面積碰撞,產生擾流和二次流,增大了煙道阻力。

3 解決方案

3.1 技術措施及原理

針對以上問題,研究采用流線型低阻煙道方案對脫硫塔GGH 出口端至煙囪入口端進行改造。流線型煙道技術是利用空氣動力學原理,采用CFD 數值模擬方法,盡量將與氣體接觸的表面曲線設計得更光滑、圓潤及流暢,以改變或引導氣流,使氣流更容易地通過道體,從而達到減少沿程阻力、降低道體振動、增強氣流穩定性的目的[6-8]。

3.2 改造前煙道分析

該熱電廠鍋爐GGH 出口煙氣量為1 472 428 m3/h、煙溫80 ℃,按照1∶1 的比例建立三維實體模型,模擬范圍從脫硫塔至煙囪入口,見圖3。

脫硫塔凈煙道系統的流動為三維湍流,需建立適當的湍流模型,本項目采用在工程上廣泛應用的標準k-ε 模型,SIMPLE 算法。基本方程為連續性方程、動量方程和能量方程。首先,對GGH 單元內各個模塊的流場進行模擬分析,并確定阻力系數;其次,再對整個GGH 流場進行模擬分析,確定其流動特性及參數;最后,對整個系統流場(脫硫塔后煙氣系統)進行模擬分析。

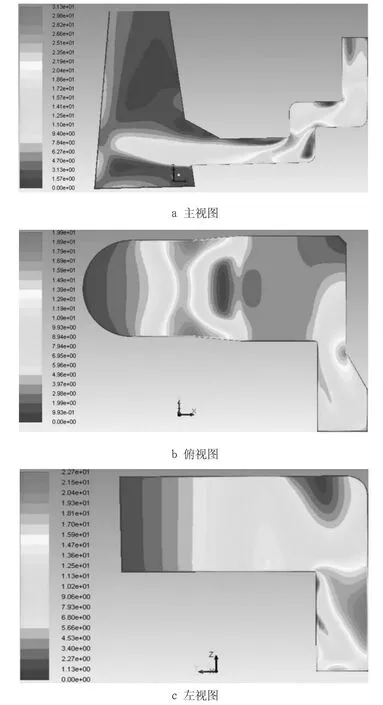

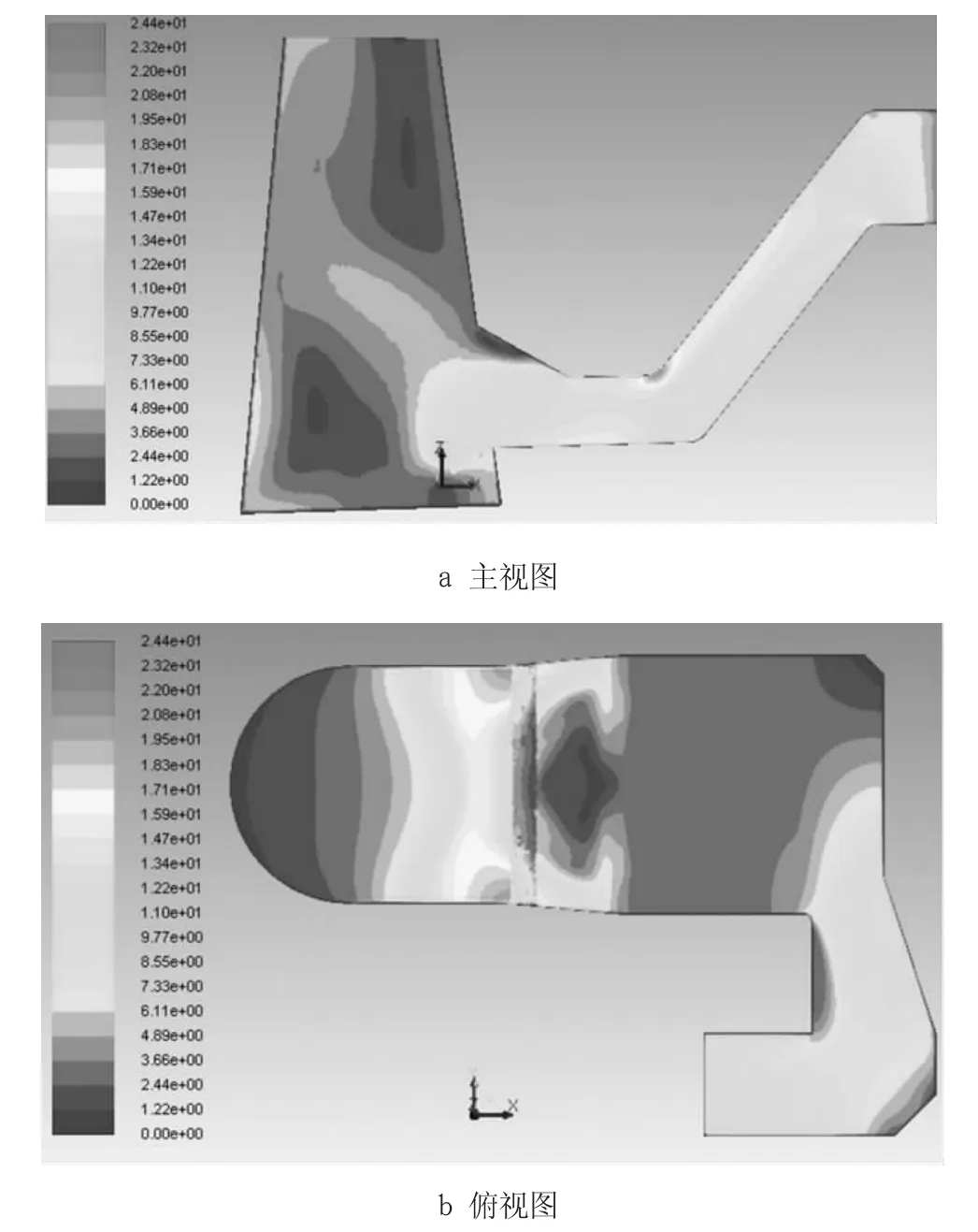

對改造前GGH 出口后凈煙道段采用1∶1 三維實體建模并進行了數值模擬分析,經過CFD 數值模擬計算出整段煙道改造前阻力為1 298 Pa,與實際測試值1 376 Pa 相近。CFD 模擬壓力場圖見圖4。

圖4 壓力場云圖

3.3 改造方案

工程2 臺機組脫硫凈煙道段的流線型煙道改造,主要針對脫硫塔出口GGH 后端至煙囪入口間的55 m 煙道,主要改造內容包括2 個方面。

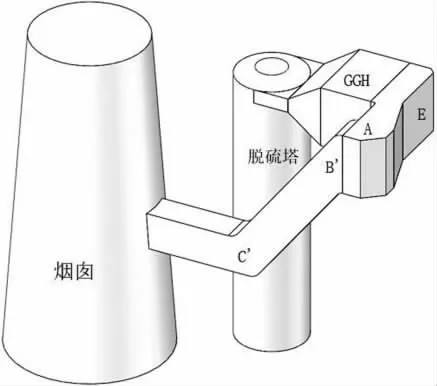

(1)煙道改彎取直,減少彎頭,增加彎道轉彎半徑。優化后的煙道布置見圖5。首先,延長彎頭E 至彎頭A 連接段長度,緩和變徑段對流場的影響;其次,改變向下變向彎頭A 方向至向左,同時優化其轉彎外徑;最后,刪除彎頭B,C,D,采用鈍角彎頭B’和鈍角彎頭C’連接整段煙道,保留煙囪入口段膨脹節。最終優化后煙道長度42 m,比原始煙道縮短13 m。

圖5 優化后脫硫凈煙道示意

(2)采用流線型導流板,減少內撐桿數量。彎頭E 和彎頭A 均為90 °急轉變截面彎頭,設計不合理,渦流效應明顯,在采用流線型煙道對整個彎頭整改的同時,在煙道內部增加流線型導流板。同時,優化彎頭A 轉彎外徑。因流線型導流板結構具有較好的穩定性與一定的強度,經結構力學計算,可以代替該部分彎頭部分內撐桿。煙道內部優化方案詳見圖6。

圖6 煙道內部優化方案示意

通過流線型煙道優化可消除煙氣渦流及煙氣死區,降低阻力,減少風機電耗,達到電廠整體節能減排的目的。

3.4 CFD 數值模擬

流線型煙道優化后,再次對該段煙道模型進行了CFD 數值模擬計算,模擬計算的阻力場云圖見圖7。從CFD 模擬計算分析中,可確定采用流線型煙道方案,阻力大幅降低。整段GGH 出口煙道至煙囪間阻力值由原實測值1 376 Pa 降低至182 Pa,阻力降低86.8%。原因是流線型煙道設計將煙道內渦流、回流以及煙氣死區消除,同時對煙道內撐進行優化,使流場分布更加均勻,因此可以預期改造后增壓風機至脫硫入口段煙道阻力將大幅下降。

圖7 煙道優化后阻力場云圖

4 工程改造效果

4.1 性能測試

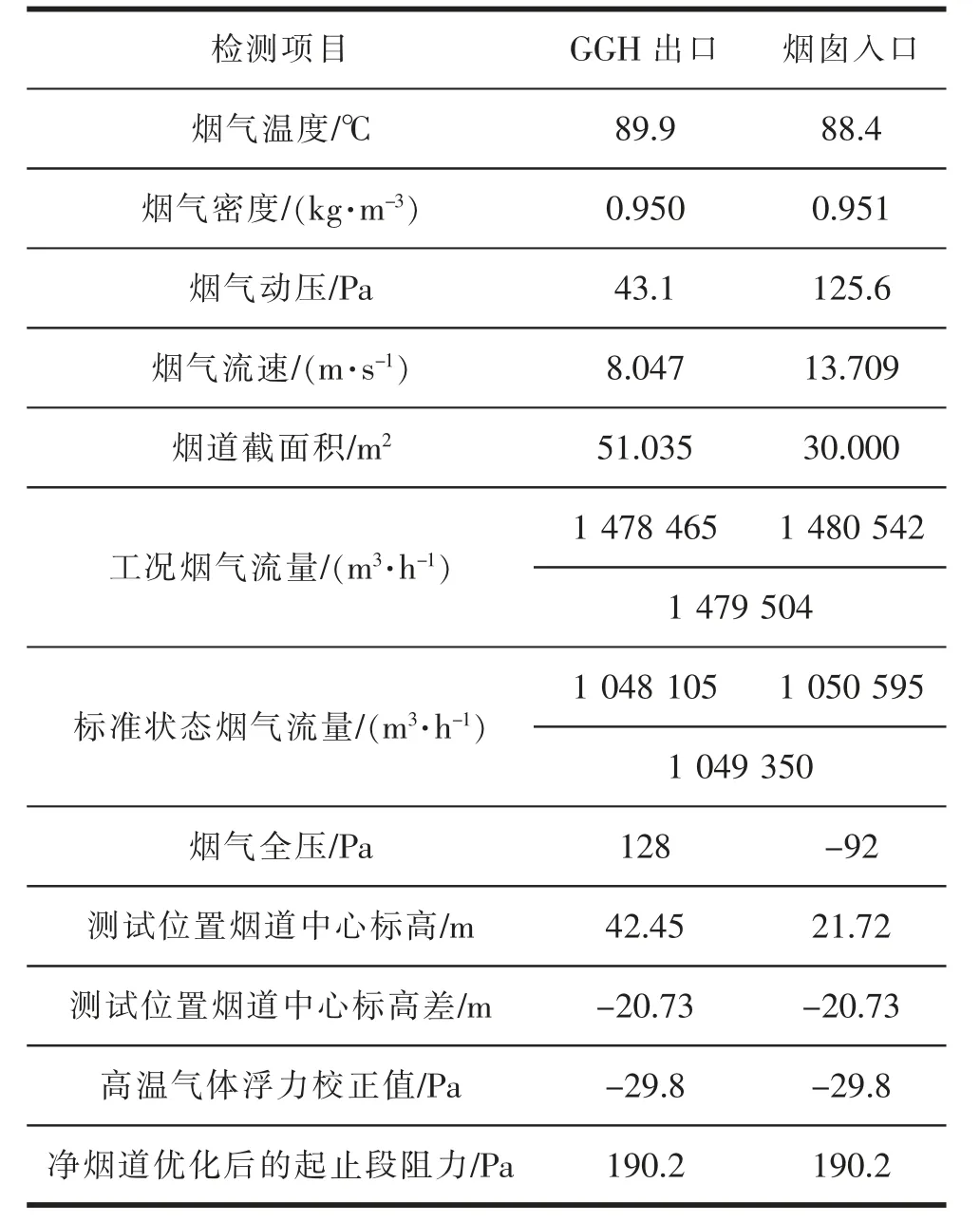

按如上方案對該電廠脫硫塔GGH 后端至煙囪段煙道進行流線型改造,重新投運后,從電廠DCS系統監測的運行阻力數據來看,優化效果明顯,機組得以滿負荷穩定運行。第三方測試單位在機組運行負荷為285 MW 時對2 號爐GGH 出口煙道進行了阻力測試,測試結果見表1。從表1 數據可看出,采用流線型低阻煙道技術對脫硫塔出口GGH 至煙囪間煙道改造后,阻力值從原來的1 376 Pa 下降至190.2 Pa,下降了86.2%。

表1 煙氣阻力檢測結果

4.2 經濟性分析

脫硫塔GGH 出口至煙囪間的煙道進行流線型優化改造后,當機組運行負荷為285 MW 時,煙氣系統阻力實際降低1 186 Pa,根據電廠風機的性能曲線計算,單臺風機電耗降低值為402 kW。

按照電廠鍋爐年運行7 000 h,電價0.4 元/kW·h計算,則單臺風機每年節約電耗費用約112.6 萬元,相當于每年為電廠節約1 776.9 t 煤耗(按標煤單價633.46 元/t 計算)。

5 結論

各燃煤電廠都在為系統設備升級與節能減排而努力,而降低煙道阻力是切實可行的方式之一。本文采用流線型低阻煙道技術,結合CFD 數值模擬計算結果進行結構分析,開展了流線型煙道的工程改造。通過該方法成功消除原煙道內存在的煙氣渦流和流場死區,改善了煙道斷面的流場分布均勻性,極大地降低了煙道阻力,提升了機組運行穩定性,同時解決了GGH 本體及連接煙道的振動問題。其中,第三方測試單位測試結果與CFD 模擬結果對比,運行工況及測試條件與CFD 模擬工況基本相符,采用流線型低阻煙道技術對原煙道優化后,通過CFD 數值模擬計算出整段煙道阻力為182 Pa,與實測值190.2 Pa非常接近,說明CFD 模擬結果具有可信的參考價值。

從本文數值模擬結果及工程應用檢測報告的結果對比來看,無論是流場分布,還是煙風道阻力,流線型煙風道更優于常規煙風道,且結構設計與布置并不復雜,有利于降低電廠耗電率,符合國家節能減排的要求。