綜采工作面通風(fēng)系統(tǒng)優(yōu)化及瓦斯治理技術(shù)

崔江峰

(陽泉煤業(yè)集團(tuán)新景煤礦有限責(zé)任公司,山西 陽泉 045000)

引 言

U型通風(fēng)系統(tǒng)在我國(guó)每類綜采工作面中均被廣泛應(yīng)用,該通風(fēng)系統(tǒng)具有通風(fēng)線路短、風(fēng)阻小、風(fēng)量損失少等優(yōu)點(diǎn)。但是,隨著煤礦生產(chǎn)技術(shù)水平的提高,礦井內(nèi)各類機(jī)械設(shè)備投入使用,綜采工作面產(chǎn)量大大提升,工作面回采速度加快,造成工作面回采煤層瓦斯涌出量加大,瓦斯積聚現(xiàn)象嚴(yán)重,導(dǎo)致傳統(tǒng)U型通風(fēng)系統(tǒng)無法滿足高產(chǎn)高效需求,所以,對(duì)于高瓦斯煤層回采時(shí),采取合理有效的通風(fēng)系統(tǒng),對(duì)工作面安全高效回采具有重要意義。本文以新景煤礦8303工作面為例,為了解決工作面瓦斯超限現(xiàn)象,對(duì)工作面原通風(fēng)系統(tǒng)進(jìn)行優(yōu)化[1-5]。

1 概述

陽泉煤業(yè)集團(tuán)新景煤礦有限責(zé)任公司8303工作面位于525水平,工作面走向長(zhǎng)1 011 m,傾斜長(zhǎng)210 m,面積212 310 m2。本工作面井下位于佛洼8號(hào)煤采區(qū)東部,東為8302工作面(未掘),南為太舊高速保護(hù)煤柱,西為8304工作面(未掘),北為采區(qū)大巷。本工作面上覆3#煤層7205、7203工作面已采,上下其余煤層均未開采。

8303工作面回采煤層為8#煤層,煤層賦存穩(wěn)定,結(jié)構(gòu)簡(jiǎn)單,煤層以鏡煤、亮煤為主,內(nèi)生裂隙發(fā)育。本工作面煤層總厚1.50 m~2.28 m,平均厚度2.0 m,煤層結(jié)構(gòu)為0.50(0.04)1.45,煤層傾角3°~11°,平均傾角6°,可采指數(shù)1,變異系數(shù)11.5%,儲(chǔ)存穩(wěn)定。8303工作面主要采用U型通風(fēng)方式,工作面配風(fēng)量為1 610 m3/min。根據(jù)通風(fēng)部門提供資料,絕對(duì)涌出量為19.63 m3/min,相對(duì)涌出量為7.99 m3/t。

由于受通風(fēng)系統(tǒng)、回采煤層賦存等影響,8303工作面在前期回采中煤層瓦斯涌出量較大,特別是工作面回采后采空區(qū)頂板垮落時(shí),頂板裂隙帶富含高濃度瓦斯涌入采空區(qū),造成工作面上隅角瓦斯積聚現(xiàn)象嚴(yán)重,不利于工作面安全高效生產(chǎn)。

2 工作面通風(fēng)系統(tǒng)優(yōu)化

為了彌補(bǔ)8303工作面在前期回采中傳統(tǒng)U型通風(fēng)系統(tǒng)的不足,通過研究決定對(duì)工作面通風(fēng)系統(tǒng)進(jìn)行優(yōu)化,采用偏Y型通風(fēng)系統(tǒng)。

1) 由于8303回風(fēng)順槽與8304回風(fēng)順槽間隔煤柱寬度為20 m,所以通過調(diào)整通風(fēng)系統(tǒng)將原8303回風(fēng)順槽改為輔助進(jìn)行巷,8304回風(fēng)順槽作為8303工作面總回風(fēng)巷。8303工作面為兩條進(jìn)風(fēng)巷,并進(jìn)行沿空留巷,從而實(shí)現(xiàn)偏“Y”型通風(fēng)系統(tǒng)。

2) 首先在8303回風(fēng)順槽與8304回風(fēng)順槽之間施工通風(fēng)橫貫,橫貫間距為50 m,橫貫垂直順槽布置;工作面在過橫貫前需對(duì)工作面前方橫貫進(jìn)行密閉處理。

3) 當(dāng)工作面過第一個(gè)橫貫時(shí)及時(shí)打開密閉并安裝調(diào)節(jié)控制風(fēng)流,隨著工作面推進(jìn),橫貫與工作面之間進(jìn)行沿空留巷維護(hù),沿空留巷寬度及高度為3.0 m,留巷段位于采空區(qū)側(cè)安裝擋矸支架及風(fēng)筒布進(jìn)行擋矸阻風(fēng)作用。

4) 工作面回采時(shí)新鮮風(fēng)流分別從8303回風(fēng)順槽、運(yùn)輸順槽進(jìn)入工作面,然后沿沿空巷進(jìn)入8304回風(fēng)順槽,最后進(jìn)入總回風(fēng)巷。

5) 當(dāng)工作面回采至第二個(gè)通風(fēng)橫貫時(shí),打開第二個(gè)通風(fēng)橫貫并安裝調(diào)節(jié),密閉第一個(gè)通風(fēng)橫貫,并對(duì)第一段沿空巷進(jìn)行密閉,進(jìn)行第二段沿空留巷施工,以此類推直至工作面回采結(jié)束。

3 裂隙帶瓦斯抽采技術(shù)

為了避免工作面頂板裂隙帶瓦斯隨頂板垮落涌入采空區(qū),決定采用高位鉆孔進(jìn)行裂隙帶瓦斯抽采。

1) 為了不影響8303工作面正常回采,決定在8304回風(fēng)順槽布置高位鉆場(chǎng),鉆場(chǎng)布置在8303回風(fēng)順槽與8304回風(fēng)順槽之間的煤柱上。

2) 鉆場(chǎng)規(guī)格為4.0 m×4.0 m×2.0 m(長(zhǎng)×深×高),鉆場(chǎng)施工完后及時(shí)對(duì)鉆場(chǎng)煤壁及頂板進(jìn)行支護(hù),支護(hù)設(shè)計(jì)與原巷道支護(hù)設(shè)計(jì)相同。鉆場(chǎng)布置間距為80 m。

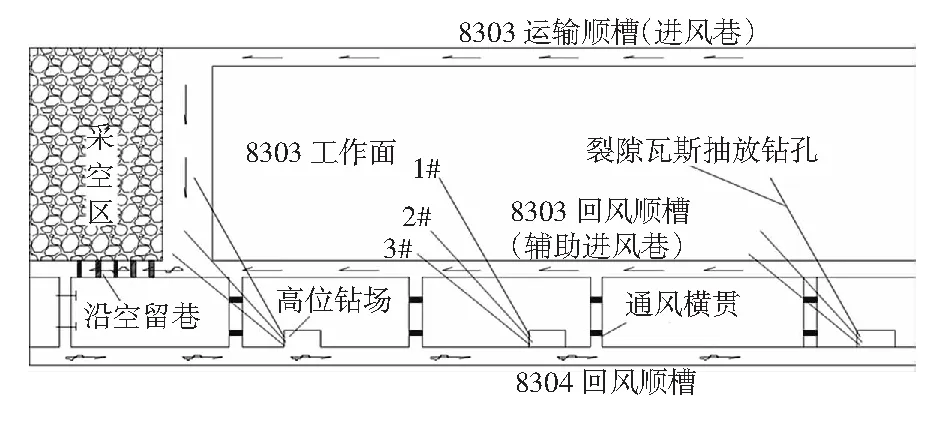

3) 鉆場(chǎng)施工完后在鉆場(chǎng)位于工作面?zhèn)让罕谏鲜┕じ呶涣严躲@孔,每個(gè)鉆場(chǎng)布置3個(gè)鉆孔(1#、2#、3#),其中,1#鉆孔深度為120 m,鉆孔仰角5°,鉆孔水平角為30°;2#鉆孔深度為100 m,仰角為5°,水平角為20°;3#鉆孔深度為90 m,仰角為5°,水平角為10°。如圖1所示。

圖1 8303工作面通風(fēng)系統(tǒng)優(yōu)化及裂隙帶瓦斯抽放鉆孔平面布置示意圖

4) 高位鉆孔施工完后對(duì)鉆孔內(nèi)安裝瓦斯抽放管路,并與8404回風(fēng)順槽內(nèi)主瓦斯抽放管路連接,利用盤區(qū)臨時(shí)瓦斯抽放泵站進(jìn)行瓦斯預(yù)抽,每個(gè)鉆場(chǎng)瓦斯抽放時(shí)間不得低于10 d,當(dāng)工作面回采至距鉆場(chǎng)5.0 m時(shí)停止瓦斯抽采,進(jìn)行下一個(gè)鉆場(chǎng)瓦斯抽采施工。

4 結(jié)語

對(duì)8303工作面進(jìn)行通風(fēng)系統(tǒng)優(yōu)化,以及建立合理有效的瓦斯抽采系統(tǒng)后,通過實(shí)際應(yīng)用取得了顯著應(yīng)用成效:

1) 通過對(duì)8303工作面原U型通風(fēng)系統(tǒng)進(jìn)行優(yōu)化,采用偏Y型通風(fēng)系統(tǒng)后,解決了上隅角瓦斯超限現(xiàn)象,在風(fēng)速不變的情況下,增加了工作面風(fēng)量,降低了通風(fēng)風(fēng)阻;但是偏Y型通風(fēng)系統(tǒng)需進(jìn)行沿空留巷,增加了巷道維護(hù)成本費(fèi)用,而且不利于采空區(qū)安全管理。

2) 通過對(duì)8303工作面采取鄰巷布置高位鉆場(chǎng)進(jìn)行裂隙帶瓦斯預(yù)抽,解決了頂板裂隙帶瓦斯?jié)舛雀摺?dǎo)致頂板垮落后采空區(qū)瓦斯?jié)舛雀叩燃夹g(shù)難題,保證了工作面安全高效回采。

截止目前,8303工作面已回采到位,通過對(duì)工作面后期回采上隅角瓦斯及采空區(qū)瓦斯監(jiān)測(cè)發(fā)現(xiàn),通風(fēng)系統(tǒng)優(yōu)化后上隅角瓦斯?jié)舛瓤刂圃?.2%以下,采取高位鉆孔瓦斯預(yù)抽后,采空區(qū)瓦斯?jié)舛瓤刂圃?.8%以下,取得了顯著的實(shí)際應(yīng)用成效。