礦井老空積水防治技術的綜合應用

趙亞鑫

(同煤集團大斗溝煤業有限公司地測科,山西 大同 037024)

引 言

同煤某礦目前開采的11#煤層424盤區,其22406巷道設計長度2 230 m,每天的涌水量為6 000 m3~7 000 m3,距下層巷道的平均間距為65.7 m,在開采過程中頂板巖層出現移動,接觸到一些含水層,含水層周圍的巖體也在開采過程中受到破壞,不能承受含水層的靜態壓力,導致地下水沿頂板的裂隙進入老空巷道,形成老空積水[1]。為了對老空巷道的積水進行處理,根據礦區的地質條件,提出精確長鉆孔技術方案,極大地提升了開采的安全性。

1 老空積水危害分析

22406巷道在開采過程中的涌水量較大,開采的時間也較長,在上層可能存在老空積水,根據煤層頂板導水裂隙帶的發育高度計算見公式[2](1)。

H=(100∑M/1.2∑M+2.0)+8.9

(1)

其中,H為導水裂隙帶的高度,m;M為煤層的厚度,m。

22406煤層厚度為6.45 m,計算出導水裂隙帶的高度為75.12 m,可見其裂隙帶的發育高度大于與下層的平均間距,會導致在進行工作面回采后,裂隙帶發育到老空區,出現老空積水現象,影響對工作面的安全開采。

2 長鉆孔技術方案

精確長鉆孔技術是在隨鉆測控技術的基礎上,通過跟蹤測量和控制實際鉆孔的軌跡,對老空積水區進行探放,以減少水害事故的發生。如果礦井老空區的位置確定,則可以確定長鉆孔中靶目標區域,如果礦井老空區的位置不能確定,則需要對老空區進行超前鉆孔探查,便于排出老空區的積水,同時通過施工分支孔,提高積水的排放能力。精確長鉆孔技術探放水的原理如圖1所示。

圖1 精確長鉆孔技術原理圖

精確長鉆孔技術主要采用隨鉆測量的定向鉆來進行,其機身有很大的調角范圍,通過控制孔底鉆具的鉆進方位和傾角,使其按照設定的軌跡進行鉆進[3]。在實際鉆進施工過程中,受煤層厚度、巖性特征、地質構造、鉆進參數等影響,使得實際的鉆孔軌跡發生變化,因而使用隨鉆測量儀器對實際鉆進方位和傾角等參數和軌跡信息進行顯示,以及時調整鉆具的參數,確保按照設定的軌跡進行鉆進。

3 鉆孔關鍵工藝

由于老空區積水的水壓不是很高,因此對老空積水鉆孔探測主要從套管孔段、定向造斜孔段、定向穩斜孔段三部分來進行,老空積水探測的鉆孔成孔工藝流程如第163頁圖2所示。

3.1 套管孔段設計

精確長鉆孔技術在鉆進過程中采用的是清水,因而在不穩定的層段進行套管封閉,且套管孔的長度設計是根據老空積水水量以及地下水壓的大小來確定,一般在30m,為了確保順利鉆進,套管選用Φ127 mm的最小規格,鉆頭根據套管大小來定,在實際應用中,鉆頭的規格一般略大于套管規格,開孔的方位和傾角與設定值保持一致,且不超出允許的最大值,在進行鉆進時,采用大直徑的螺旋鉆桿來進行,為了得到光滑的鉆孔軌跡,在套管下入前,先用掃孔鉆具進行掃孔,在套管下入時,為確保套管一直處于中間位置,每隔一定的距離設置扶正器,在套管孔口處固定特殊的卡夾裝置,用鉆機頂住,同時在孔口上方用鋼絲繩固定錨桿,確保注漿時的安全,在施工完成后,使用測量儀器對鉆孔軌跡進行測量,為定向造斜孔的鉆具選擇提供依據。

圖2 老空積水探測的鉆孔成孔工藝流程圖

3.2 造斜孔段設計

根據地層變化狀況設計定向造斜孔,選用Φ96 mm的鉆孔直徑,根據螺桿鉆具的造斜能力以及通纜鉆桿的彎曲強度,設計造斜的合理方位和傾角,以盡快調整鉆孔的軌跡,如,1.25°的螺桿鉆具,用來進行穩斜鉆孔,設計的造斜強度一般為(1°~1.2°)/3 m,1.5°的螺桿鉆具,用來進行強造斜鉆孔和分支孔,設計的造斜強度一般為(1°~2°)/3 m[4]。如果要使鉆進的速度加快,可以選用大扭矩的四級螺桿鉆具來實現,也可以適當增大鉆孔和巖層的夾角來實現,按照高于預測值10%~20%的造斜效率選擇螺桿鉆具,按照80%~90%的造斜能力設計鉆孔軌跡,且在造斜鉆進時,盡可能地及早扭方位,以控制鉆孔的間距,保證順利中靶,在鉆進過程中,要先設計較高的造斜率,再逐漸減小,確保鉆具平穩地進入穩斜孔。

3.3 穩斜孔段設計

在順利通過造斜孔段后,鉆孔進入到定向穩斜孔階段,采用隨鉆測量定向鉆進工藝進行施工,鉆孔的直徑仍然選用Φ96 mm,通過固定定向孔的方位和傾角,在出現偏差時在鉆孔的上下以及左右位移的合理值內進行小范圍的調整,在巖層的硬度很高時,施工分支孔來促進積水的排放,通過在分支點重復地使用低速磨削分支法來提高分支施孔的成功率,同時為了提高孔壁的質量,在每鉆進一段距離后,要進行一次短程起下鉆。

4 應用分析

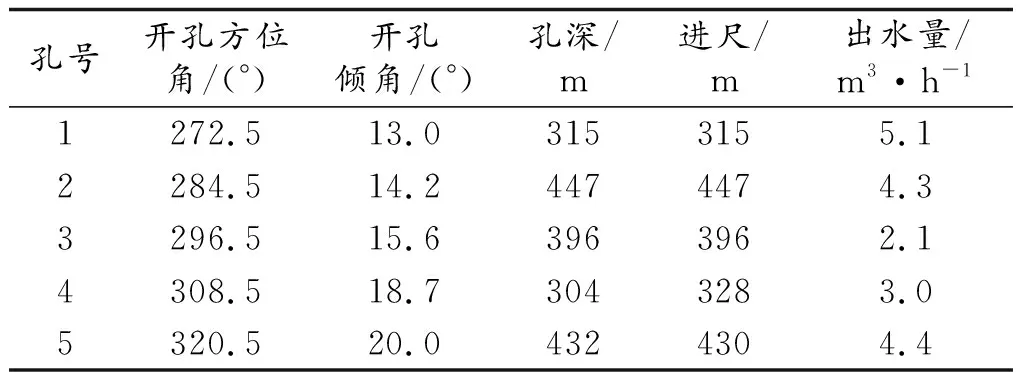

同煤某礦22406巷道煤層厚度為6.45 m,隔水層厚度在24 m~27 m,水壓為4.8 MPa~5.4 MPa,對大斗溝煤礦老空區積水進行探測,一共施工7個鉆孔,其中5個主孔,2個分支孔,總進尺達3 306 m,長鉆孔的實際參數如表1所示,在實際的鉆孔施工中,每鉆進6 m進行一次鉆孔軌跡測量,并根據偏差對鉆具的方位和傾角及時進行調節,確保實際軌跡與設定的軌跡偏差最小,在終孔后得到實際鉆孔的軌跡如圖3所示。

表1 實際鉆孔參數表

圖3 實際鉆孔軌跡圖

在現場的施工過程中,每個鉆孔都鉆進了目標靶點,從圖3中可以看出,鉆孔實際軌跡與設定的軌跡偏差較小。從表1可以看出,鉆孔的最大出水量高達5.1 m3/h,主孔的孔深最高達432 m,在采用精確長鉆孔對老空區的積水進行排放后,在后期的回采過程中沒有出現老空區積水現象,保障了開采的安全進行。

5 結論

針對同煤某礦22406巷道長時間開采后在老空區形成積水現象,嚴重影響下層工作面的安全回采,根據煤礦巷道的地質特性,提出采用精確的長鉆孔技術方案,對老空區積水進行探測,應用結果表明:

1) 根據頂板導水裂隙帶的發育高度可知,在22406巷道上存在大量的老空區積水,影響正常回采的安全性。

2) 通過對精確長鉆孔技術方案的分析,確定套管孔段、造斜孔段以及穩斜孔段的鉆孔關鍵工藝技術并在大斗溝礦上進行實際驗證,可以看出,鉆孔的實際軌跡與設定的軌跡偏差很小,且主孔的孔深高達432m,最大出水量高達5.1 m3/h。

3) 設計的精確長鉆孔方案能滿足對老空區積水排放的要求,且積水排放效果明顯。