基于位移和力值組合的靜重式力標準機砝碼加卸載控制方法研究

李時鑫 王 鵬 鄭 輝 魏樹龍 李海根 梁 偉

(1.天津市計量監督檢測科學研究院,天津 300192;2.紹興市肯特機械電子有限公司,紹興 312300;3.福建省計量科學研究院,福州 350003)

1 引 言

靜重式力標準機是通過實物(砝碼)形式復現標準力值的力值計量標準裝置,因其準確度高、長期穩定性好,被廣泛應用于航空航天、高速鐵路、國防武器等尖端裝備力值測量傳感器的校準[1]。

靜重式力標準機的砝碼加載方式有三種:砝碼連帶式、機械拉桿式和獨立砝碼加卸載式。前兩種基本都是通過某些力傳感器的量程和力值測量點,預先設定好砝碼的組合,并自上而下串聯在一起。工作時,通過升降系統,實現一組砝碼一個量程或多組砝碼多個量程的逐級加載。然而,這種靜重式力標準機是針對特定的某些量程型號的力傳感器校準,隨著科技的發展,力傳感器的種類和量程越來越多,需要測量的力值點越來越多,這種“呆板”的加卸載方式不能適應多變的測量需求。因此,獨立砝碼加卸載方式成為靜重式力標準機加卸載控制的主流[2~3]。

獨立砝碼加卸載方式通過對單塊砝碼的獨立控制,根據所需的力值測量點,調配砝碼組合,實現砝碼的選擇性加卸載。然而,這種加卸載方式存在兩個問題:首先,存在“逆程效應”影響。對于某些特定的力值測量點,需要進行砝碼交換,即在加載進程中存在“先卸后加”;而在卸載回程中存在“先加后卸”的砝碼交換步驟。盡管可以通過增加砝碼數量來增加力值點,但是在某些特定量值上,需要進行砝碼交換。由于這種現象的存在,無法實現力標準機對力傳感器平滑的加卸載,無法滿足ISO 376-2011[4]、JJG 391-2009[5]和OIML R60-2000[6]對校準力傳感器的要求,影響了測量準確度[7]。其次,加卸載過程穩定性差。現有靜重式力標準機基本上采用位移傳感器或行程開關確定加載狀態。然而,行程開關只能反映砝碼加載與否,而位移傳感器只能反映和控制砝碼在間隙內運動的狀態[8]。這兩種形式均屬于開環控制,無法控制加載速度,在工作過程中無法勻速平穩加荷,容易出現力值過沖現象,且獨立加載的每塊砝碼均采用三點支承,如果某個支承點與其它點不在水平面上,砝碼被傾斜地加載到吊掛上,導致砝碼的重力產生分力,使吊掛加載后容易產生大的擺動幅度,從而影響了力標準機復現力值的準確度[9]。

本文通過在加卸載機構中增加位移傳感器和力傳感器疊加系統,監控每塊砝碼在加卸載過程的位移量和力值量,實時調整加卸載機構的動作量,使砝碼加卸載形成閉環控制,實現靜重式力標準機對力傳感器的平滑加卸載。

2 控制方法設計

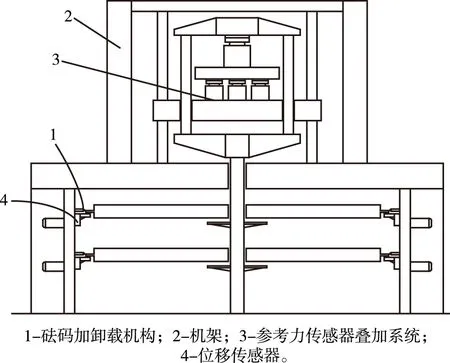

為實現力標準機砝碼精準平穩的加卸載控制,如圖1所示,在被測傳感器下方安裝了一臺參考力傳感器疊加系統(由3只量程相同、均勻并聯排布的力傳感器組成),用于監控砝碼加卸載過程吊掛的載荷分布情況;每塊砝碼的加卸載機構(每塊砝碼由3個該機構托住實現上下移動)中增加位移傳感器,實現對砝碼狀態實時監測。

圖1 靜重式力標準機結構示意圖Fig.1 Structure diagram of deadweight force standard machine

2.1 理論模型

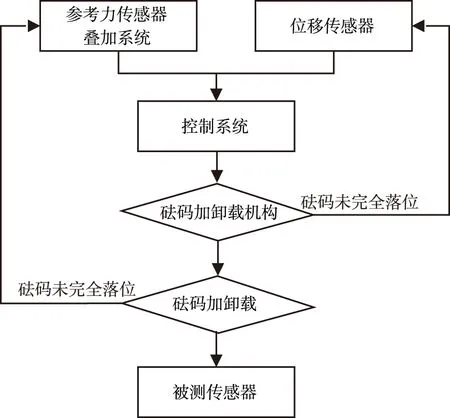

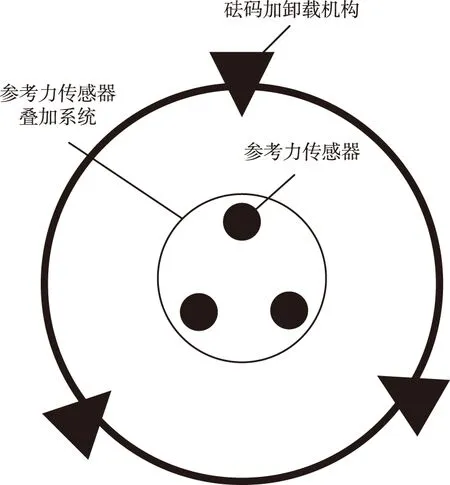

如圖2所示,當某塊砝碼并未完全降落到吊掛上時,通過監測三個砝碼加卸載機構的位移量,實時調整砝碼狀態,不僅實現砝碼的快速移動,而且使其平穩地放置在吊掛上,避免了因三個機構不同步而使砝碼以傾斜的狀態落到吊掛上,從而產生劇烈的擺動;當砝碼與吊掛接觸后,以力傳感器疊加系統中三只力傳感器的合力值信號作為控制反饋,實現砝碼交換過程中加卸載狀態的監控,避免逆程效應的影響,而且也可實現加卸載速度的調節控制。此外,如圖3所示,根據質心分布原理,當三個加卸載機構同步時,質心與吊掛中心重合,此時疊加系統的三個參考力傳感器輸出一致;而當某個機構不同步時,某只力傳感器輸出即發生偏離,這種情況下就應該對該機構加卸載速度進行實時調節,直至三只參考傳感器的輸出一致。該控制方法不僅實現了砝碼在空行程狀態下的快速平穩移動,而且實現了砝碼加卸載狀態下加載速度的實時控制,實現了對力傳感器的平滑加卸載,提升了力傳感器測量的準確度。

圖2 靜重機控制系統流程圖Fig.2 Flow chart of control system diagram of deadweight force standard machine

圖3 參考力傳感器疊加系統與砝碼加卸載機構排布示意圖Fig.3 Layout diagram of force sensor superposition system and weight loading and unloading mechanism

2.2 結構設計

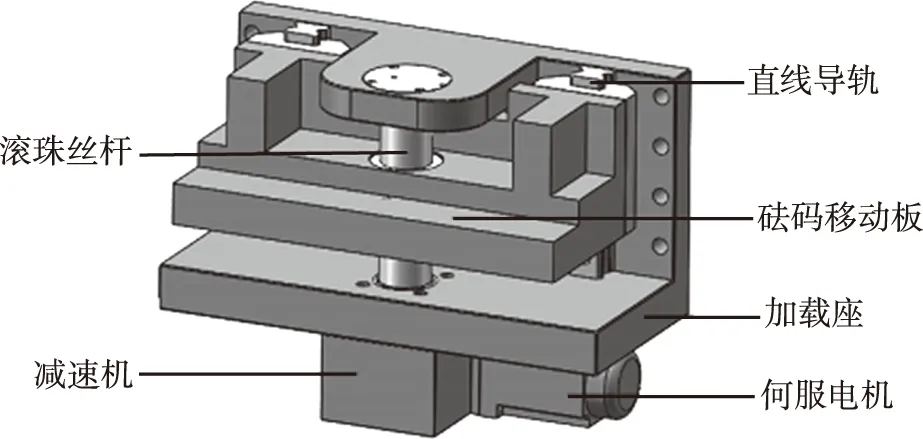

以一臺量程為1.2 MN的靜重式力標準機為例,按照該方法設計了其加卸載控制系統。每塊砝碼由三個砝碼加卸載機構進行加卸載控制,最大驅動載荷為200 kN。每個砝碼加卸載機構如圖4所示,由加載座、砝碼移動板、直線導軌、滾珠絲桿、減速機和伺服電機等組成。

圖4 砝碼加卸載機構Fig.4 Weight loading and unloading mechanism

直線導軌的直線精度優于0.016/1000,砝碼最大移動距離為50mm,因此直線度誤差僅為0.0008mm;滾珠絲桿的偏移精度在7 μm/m,滾珠絲桿導程s為10mm,傳動效率90%;減速機采用蝸輪蝸桿減速機,其減速比i為80∶1,可實現對絲桿承載時的完全自鎖和任意位置自鎖,保障整機在斷電等突發狀態下的安全;伺服電機分度值e為1024分度/r的伺服電機,可實現依據控制系統信號實現(0~2000)r/min的任意調速,進而實現加載速度控制;加載座、砝碼移動板:采用合金鋼制造,安全系數為3倍。

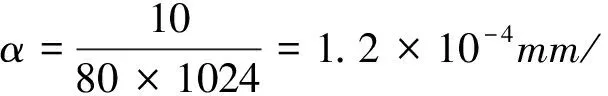

力傳感器疊加系統由3只力傳感器ρ為500kN組成,傳感器輸出聯接多通道高精度儀表,每個通道高精度儀表碼數γ為24萬碼。加卸載機構位移控制精度為

(1)

式中:α——位移控制精度;s——滾珠絲杠導程;i——減速比;e——電機分度值。

最大位移速度為

v=σ×s÷i

(2)

v=2000×10÷80=250mm/min

式中:v——最大位移速度:σ——伺服電機最大轉速。

該力標準機最小砝碼τ為10kN,力值按照10倍分辨值控制,其最大位移速度控制精度為

δ=3×ρ÷10γ÷τ

(3)

δ=3×500÷2400000÷10=0.006%

式中:δ——最大位移速度控制精度;ρ——傳感器最大力值;γ——高精度儀表碼數;τ——力標準機最小砝碼值。

2.3 控制過程

在砝碼加卸載過程中,必須保證三個加卸載機構的同步性,否則將導致砝碼傾斜而嚴重影響測量精度。本文采用“一主兩副”的伺服控制方法,即伺服電機通過伺服電機驅動器與控制系統通訊,設定同一砝碼的其中一個伺服電機為主電機,其余兩個伺服電機為副伺服電機,控制系統發送位移信號或力值信號給主伺服電機,主伺服電機按控制指令運行,其余副伺服電機跟蹤主伺服電機的位置運行,主伺服電機與副伺服電機設置一定的允差,當檢測到主副伺服電機的位置偏差超過允差值時,自動調整主副伺服電機的速度,保證主副伺服電機的同步運行。當設定三個伺服電機同步允差μ為500分度時,同步誤差為

φ=μ×α

(4)

φ=500×1.2×10-4=0.06mm

式中:φ——同步誤差;μ——三個伺服電機同步允差。

砝碼的直徑d為2400mm,采用該控制方法,砝碼的最大傾斜度為

ω=φ÷d

(5)

ω=0.06÷2400×1000=0.025mm/m

式中:ω——砝碼的最大傾斜度;d——砝碼的直徑。

3 試驗測試

為驗證該砝碼加卸載控制方法的效果,采用一臺1.2MN的靜重式力標準機對一只德國HBM公司生產的量程為1MN、型號為C18的力傳感器進行了實驗測試,傳感器儀表采用DMP 41,如圖5所示。

力標準機分別采用本控制方法(即閉環控制)和普通開環控制(僅將位移量作為砝碼是否加卸載到位的判定依據而未將位移量和力值量作為反饋控制)對力傳感器進行了測試。整個加卸載過程通過計算機軟件與DMP 41儀表通訊,實時采集力傳感器輸出量,采樣頻率3Hz,由此對比不同控制方法情況下力傳感器輸出的平滑性;此外,在吊掛底端安裝一支激光筆,并在正下方放置一張坐標紙,在砝碼加卸載過程中標記激光掃過的坐標位置,以對比不同控制方法情況下吊掛的擺動。

實驗依據ISO 376進行,在(0~1000)kN范圍內均勻選擇5個力值測量點,即200kN、400kN、600kN、800kN和1000kN。根據該力標準機砝碼配置的情況,在400kN力值點加載到600kN力值點以及800kN加載到1000kN時,分別需要卸載100kN砝碼,以驗證兩種控制方法是否會產生逆程效應。

圖5 力傳感器測試照片Fig.5 Testing of force sensor

兩種控制方法條件下,砝碼加卸載過程被測力傳感器輸出結果如圖6所示,從圖中可以明顯看出,在0kN加載到200kN再到400kN以及600kN加載到800kN過程中,由于無需卸除砝碼,兩種控制方法情況下被檢力傳感器輸出基本一致,均不存在逆程現象,加載過程均比較平穩。然而,在400kN力值點加載到600kN以及800kN加載到1000kN力值點時,由于人為設置卸載100kN砝碼,采用開環控制砝碼加載的速度低于卸除的速度,測量得到的結果明顯存在逆程現象。而采用本文提出的控制方法,砝碼加載和卸載速度受參考力傳感器疊加系統所反饋的力值的控制,實現了穩步均勻加載,并未出現逆程現象。

圖6 不同控制方法情況下,砝碼加卸載過程被測力傳感器輸出結果Fig.6 Output results of the force sensor during the loading and unloading process of the weight in different control methods

圖7 吊掛擺動極限值Fig.7 Limit value of hanging swing

試驗結果發現,當第一塊砝碼加載到吊掛時,吊掛擺動幅度最大,且激光掃過的路徑呈橢圓形,但不同控制方法情況下,橢圓形的極限值大小不同,如圖7所示。當采用開環控制,吊掛擺動的在x方向最大近60mm,在y方向約為35mm;而采用本文提出的閉環控制方法,吊掛擺動的幅度明顯減小,在x方向最大僅10mm,在y方向約為4.5mm。對比兩種結果,可以明顯看出,通過位移實時監測與反饋控制,可以保證砝碼較水平地加載到吊掛上,從而避免吊掛產生較大的擺動。

4 結束語

本文設計了一種基于位移和力值組合的靜重式力標準機砝碼加卸載控制方法,并經過試驗測試驗證,得出結論如下:

(1)該砝碼加卸載控制方法通過位移實時監測與反饋控制,可以保證砝碼較水平地加載到吊掛上,從而避免吊掛產生較大的擺動,影響力標準機復現力值的準確度;

(2)該砝碼加卸載控制方法通過力傳感器疊加系統反饋的信號,實時調整加卸載過程砝碼的加卸載速度和加卸載荷量,從而實現了對力傳感器平滑加卸載,消除了力值過沖現象,避免了因逆程效應而導致的力傳感器輸出偏差。