重選搖床智能控制系統的設計與應用

楊文旺 武濤 趙玉華

摘要:搖床受處理量、給礦濃度等條件變化影響,床面各條礦帶的顏色、位置、寬度時常改變,需要人工及時調整接礦板的位置以獲得合格的精礦品位,工人勞動強度大。為了實現搖床作業的自動巡檢和操作,通過計算機視覺技術采集搖床礦帶照片,研究了礦帶圖像識別算法,并在此基礎上開發了搖床智能控制系統。工業試驗表明:巡檢機器人實現了對一組多張搖床礦帶的自動采圖,圖像識別算法實現了對礦帶寬度、邊界和顏色特征的數字化識別解析,控制系統實現了自動調節接礦板至目標位置,達到了替代人工、提升選礦指標的目的。

關鍵詞:搖床;智能;控制系統;巡檢機器人;礦帶顏色;數字化識別

中圖分類號:TD455+.2文獻標志碼:A

文章編號:1001-1277(2020)08-0057-04doi:10.11792/hj20200810

引 言

搖床是選礦工藝中重要的重選設備,在全球范圍內廣泛應用。搖床床面的礦物在水流推動及床面的不對稱往復運動作用下,發生松散和分層,在床面呈精礦帶、中礦帶、尾礦帶等多條扇形礦帶分布,使不同品位的礦物得到分選[1-2]。

當前,搖床選礦工藝已非常成熟,但自動化程度仍處于較低水平。搖床選礦過程中,由于給礦量、給礦濃度、給礦粒度和給礦品位時刻變化,床面各條礦帶的位置、寬度、顏色也會發生相應變化,操作工必須通過肉眼觀察這些礦帶特征信息,然后根據經驗手動調整接礦板位置,達到精礦、中礦、尾礦分離的目的,并獲得滿足要求的精礦品位。這種傳統的操作方式對接礦板位置調整頻次要求較高,操作工勞動強度大,選礦指標不理想。

為了提高搖床運行效率,提升自動化水平,國內外多個高校和研究機構對搖床結構、動作原理和礦帶特點開展了分析研究。和麗芳等[3-4]提出了一種基于磷蝦優化算法的搖床礦帶分帶圖像分割法和基于改進螢火蟲算法的多閾值搖床彩色礦帶分帶圖像分割法;楊文龍等[5]設計了一種選礦搖床礦帶識別及接礦板自動調節裝置;日本SUMITOMO METAL MINING公司提出了一種利用最小二乘法獲得搖床分割帶中心矢量的方法。研究成果大多是原理性論述,試驗樣機或工業應用實踐的相關文獻鮮有報道。

智能化是傳統行業發展的重大趨勢,對于礦山企業來講,大量的崗位依然需要人工判斷和操作,企業承擔的人工成本逐年遞增,因此需要依靠科技創新和智能化升級轉換企業發展動力,實現企業的高質量高效益發展。重選搖床與人工智能是一種全新的結合,開發一種能夠替代人工的搖床智能控制系統,對于促進選礦裝備領域的智能化技術變革具有重要意義。

1 搖床智能控制系統

搖床智能控制系統主要由巡檢機器人、接礦執行機構和圖像處理軟件3部分組成。

1.1 巡檢機器人

由于搖床單位面積處理量低,在工業現場呈現流程長、數量多的特點。如果為每臺搖床均配置一臺工業相機,則會面臨較大的成本壓力及維護工作量等問題。輪式巡檢機器人具備自主行走、環境感知、自主決策等功能,可以實現對一組多張搖床的輪巡拍攝,因此采用巡檢機器人作為替代人工巡檢的技術方案。

巡檢機器人主要由主控盒、人機界面、驅動系統、導航傳感系統、安全保障系統、電力系統和車體框架構成。車體框架整體采用擬人化設計,頭部內置500萬分辨率工業相機和2對無線AP天線;臂膀夾持一組矩陣式LED高亮光源用于礦帶圖片拍攝,允許光源根據搖床床面亮度需求,在90°范圍內靈活調整入射角度;軀干內置嵌入式計算機用于圖像處理。

巡檢機器人通過磁條對行駛路徑進行導向,同時在磁條上方增加RFID電子標簽,實現目標站點識別和小車降速啟動指令。在停止目標位置安裝反光貼片,AGV小車上紅外發射器掃描到此反光片后,觸發小車停止指令。

巡檢機器人從起始站點出發,依次在一組搖床前方精準停止,利用工業相機自動拍攝床面礦帶照片,嵌入式計算機獲取圖像后,內置的圖像處理軟件啟動圖像分割算法,尋找定位各條礦帶的分界區域,經過圖像空間和實際搖床的物理空間映射,得到分界區域的位置信息,同時提取礦帶寬度、顏色等特征信息。搖床智能控制系統巡檢機器人外觀見圖1。

1.2 接礦執行機構

巡檢機器人采集搖床礦帶照片并提取礦帶特征后,由接礦執行機構驅動接礦板在礦帶下方左右平行運動,實現自動分離次精礦和精礦的功能。直線運動機構可以使構件上某點作準確直線運動,是一種適合驅動接礦板的執行機構。直線運動機構種類繁多,電動推桿、皮帶傳動、滾珠絲杠等均可以實現直線運動,尋找合適的接礦執行機構對于系統運行可靠性和精確性非常重要。考慮到現場實際情況,選擇了滾珠絲杠+伺服電機的結構組合(見圖2)。設計依據如下:

1)接礦板移動范圍要滿足精礦帶的偏移范圍,精礦帶通常在距離搖床邊沿0~700 mm區間運動。如果使用電動推桿,全行程長度達到1.4 m,不僅造價高,而且推桿長期暴露在外也容易引發腐蝕。

2)皮帶傳動適用于偏載力矩小、運動速度要求高的應用場合。由于接礦板處于執行機構的一側,偏載力矩始終加載于傳動皮帶,影響皮帶壽命。此外,皮帶在粉塵較多且潮濕的環境下運行,使用壽命及定位精度均會受到較大影響。

3)滾珠絲杠的優勢是大推力、大負載、高精度和高剛度,并且能夠承受較大的偏載力矩。在潤滑充足的情況下,絲杠可以有效防止環境侵蝕,維護量小。因此,采用滾珠絲杠型式設計接礦板執行機構。

4)根據計算,驅動負載扭矩是1.27 N·m,200 W伺服電機額定轉矩是0.64 N·m,配合一臺減速比為1∶3的行星減速機,輸出扭矩可達1.73 N·m,滿足實際使用要求。

1.3 圖像處理軟件

圖像處理軟件是巡檢機器人的“靈魂”,負責對搖床床面各條礦帶寬度、顏色和位置的特征進行提取,圖像處理的精度直接決定了接礦的效果和準確度。搖床正常生產過程中處于不停的“顛簸”運動狀態,振幅約10 mm,而相機安裝在相對靜止的位置,這樣就會導致礦帶的分布界區沒有發生變化,由于床面的運行,相機提取的邊界坐標值也可能會發生變化,導致檢測結果不準。針對這個問題,開發了一種先提取搖床底部邊界,再利用圖像處理算法對礦帶邊界進行分割的技術。

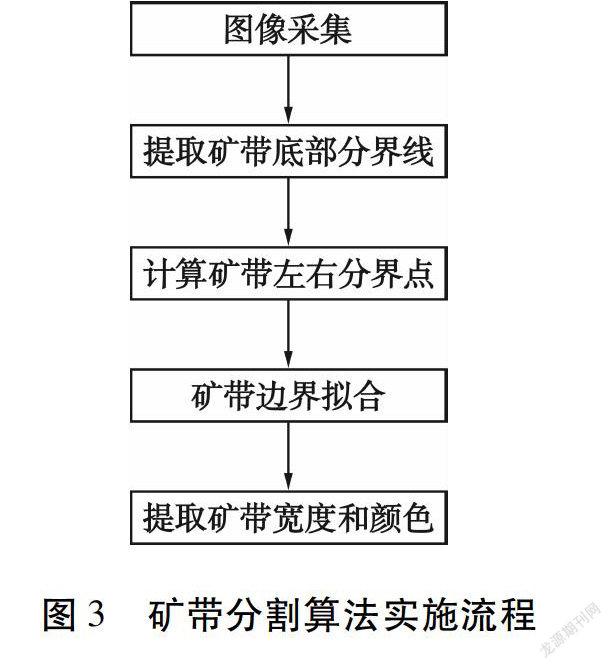

圖像采集和處理功能的實現主要由軟件中的“相機控制類”和“圖像處理分析類”來實現。具體算法流程如下:

1)巡檢機器人接收到位指令后,“相機控制類”會向相機發送一個軟觸發的采集指令,使其開始進行圖像采集,并將采集后的圖像通過無線傳輸傳送到軟件后臺,此時,“圖像處理分析類”立刻被調用執行具體分割算法。

2)提取礦帶底部界線。查找礦帶底部分界線主要是根據整個礦帶區域與非礦帶的位置灰度有顯著差異。通過y方向上計算灰度積分曲線,對曲線進行均值平滑處理,計算積分曲線二階微分,最后查找微分曲線的最大峰值點,找到礦帶底部分界點。

3)計算礦帶左右分界點。根據礦帶底部分界線位置,計算礦帶在圖像中的高度,在高度方向上進行下采樣處理(采樣間隔可根據效果設置),對下采樣結果在水平方向上逐行進行長度(l)積分處理,通過積分曲線計算均值曲線,在均值曲線的基礎上進行高斯平滑處理去除干擾點,直到將所有曲線計算完畢。隨后,計算每條均值曲線的一階導數,一階導數曲線階躍變化比較大的位置即為礦帶的左右邊界位置。考慮到現場存在電動機等干擾源,容易出現噪點,需要對所有查找出來的邊界點進行二次判斷處理,采用最小類間距法排除錯誤邊界噪點。

4)礦帶邊界擬合。得到礦帶邊界點后,為了得到比較穩定可靠的結果,根據這些邊界點分別擬合出邊界直線。

5)識別出不同礦帶邊界后,通過邊界點坐標相減值乘以像素比的方法,計算出相應礦帶寬度數值。

6)計算礦帶RGB值。首先選定顏色計算目標區,然后通過軟件中RGB算子對目標區像素點進行逐行掃描計算,對RGB值進行累加及求均值,最終得到礦帶顏色RGB特征值。

2 工業試驗

在云南華聯鋅銦股份有限公司(下稱“華聯鋅銦公司”)新田選礦廠實施搖床智能控制系統工程試驗。該選礦廠日處理原礦石8 000 t,主要對銅、錫、鋅、銦等多種金屬進行礦物選別和回收。針對錫金屬的礦物選別,設計安裝700余臺搖床設備,用于對錫金屬礦的粗選、掃選和精選。由于搖床數量眾多,需要配備大量操作工對搖床進行操作和管理,勞動強度大,維護運營成本高。

工業試驗地點選擇精選段7張搖床,每張搖床對應1個巡檢站點,并設置了1個自動充電站點,共計8個站點,呈水平直線配置。巡檢機器人從自動充電站點(1號站點)出發,依次在7張搖床正前方停止,拍攝床面照片并進行圖像識別,隨后驅動接礦執行機構至目標位置,實現7張搖床的全自動接礦。

2.1 巡檢效率

巡檢機器人行走速度設置為v,工作模式選擇對7張搖床進行m輪巡檢后,自動返回充電站點連續充電n min,v、m和n需達到合理配比,才能滿足搖床最小巡檢周期和巡檢機器人不間斷連續運行的要求。經試驗,巡檢機器人行走速度設置為20 m/s,連續對7張搖床完成5次巡檢后,自動回到充電站點充電5 min,非充電的單次巡檢周期為2.5 min,單張搖床的平均巡檢時間為21.4 s,達到了使用要求。

2.2 礦帶圖像處理

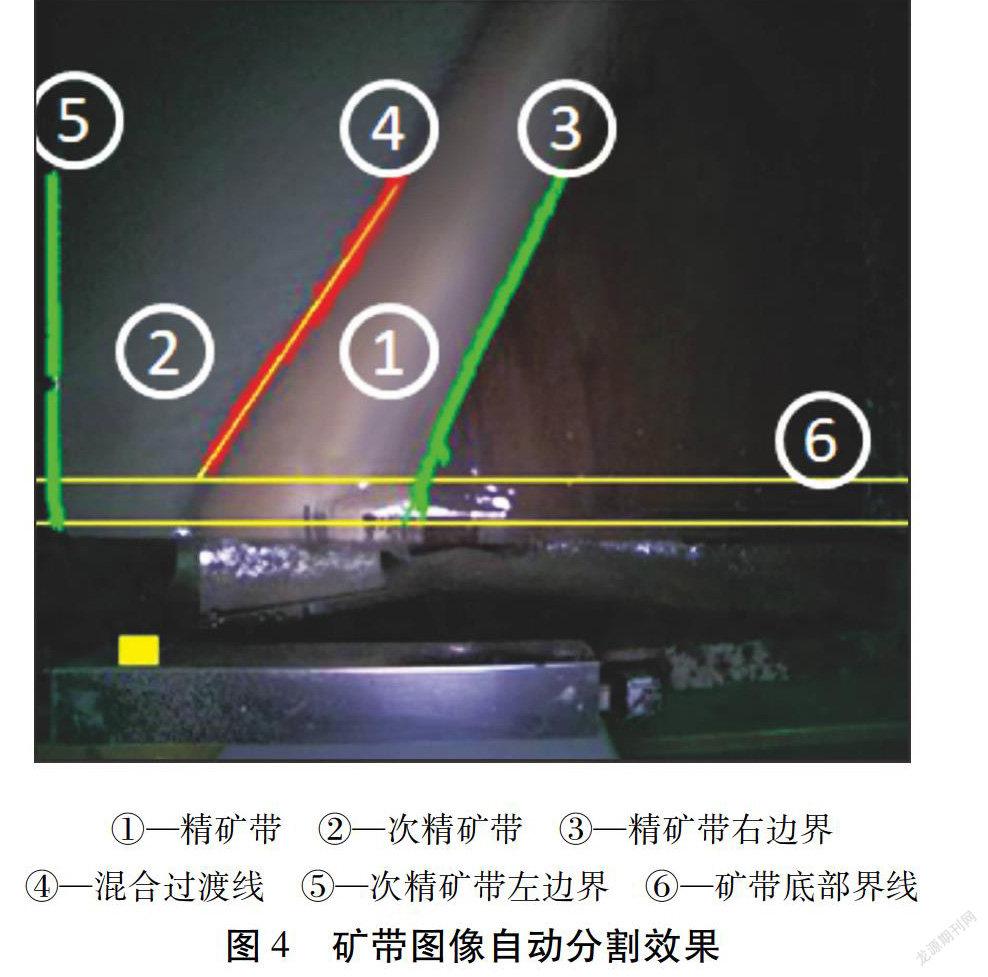

精選段搖床床尾礦帶分為精礦帶和次精礦帶2個區域,精礦帶呈棕黃色,次精礦帶呈暗灰色,二者存在1條明顯的混合過渡線。礦帶圖像處理軟件的目標是分割出精礦帶右邊界、混合過渡線、次精礦帶左邊界和礦帶底部界線,然后提取精礦帶和次精礦帶的顏色和寬度信息。精礦搖床礦帶圖像自動分割效果見圖4。

①—精礦帶 ②—次精礦帶 ③—精礦帶右邊界

④—混合過渡線 ⑤—次精礦帶左邊界 ⑥—礦帶底部界線

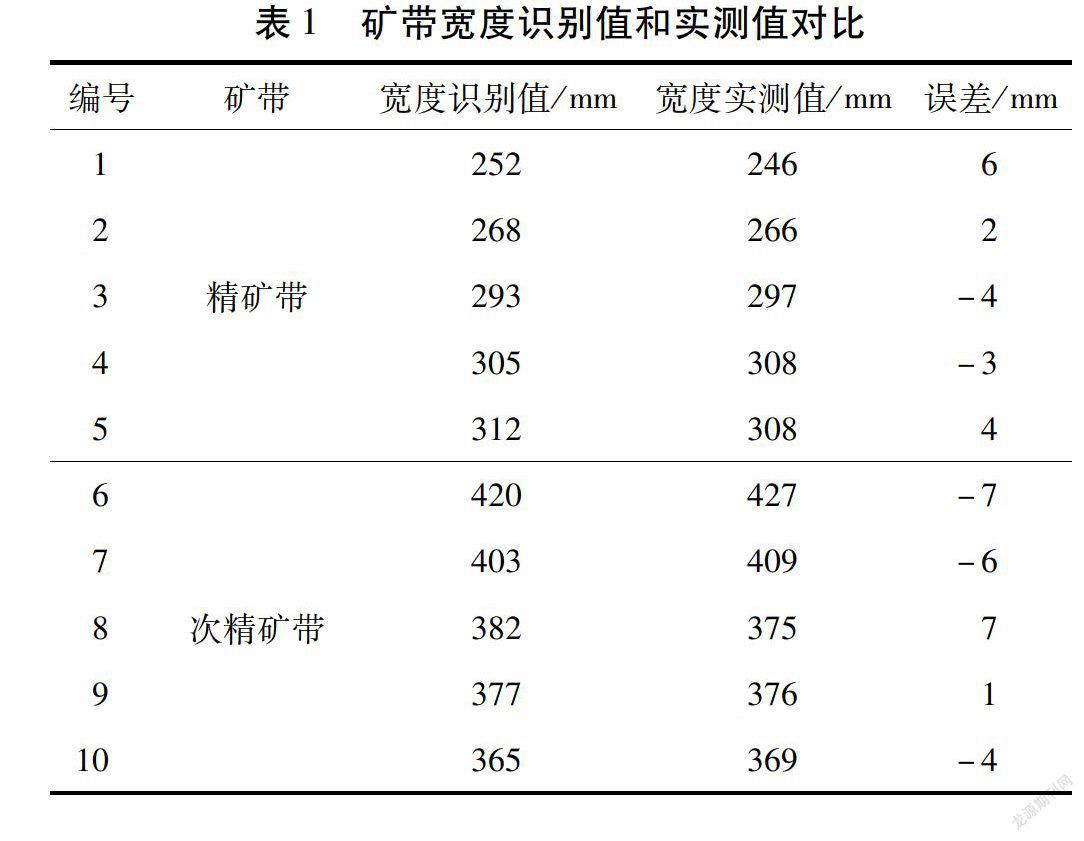

為了檢驗礦帶圖像分割結果的準確性,在現場拍攝5張礦帶分布差異性強的照片,然后將圖像處理軟件輸出的精礦帶和次精礦帶的寬度識別值與實測值分別進行對比,結果見表1。

由表1可以看出,精礦帶寬度識別誤差在±6 mm以內,次精礦帶寬度識別誤差在±7 mm以內。根據實際工藝要求,礦帶識別誤差需控制在±15 mm以內,因此圖像分割精準度達到了現場使用要求。

2.3 對選礦指標的影響

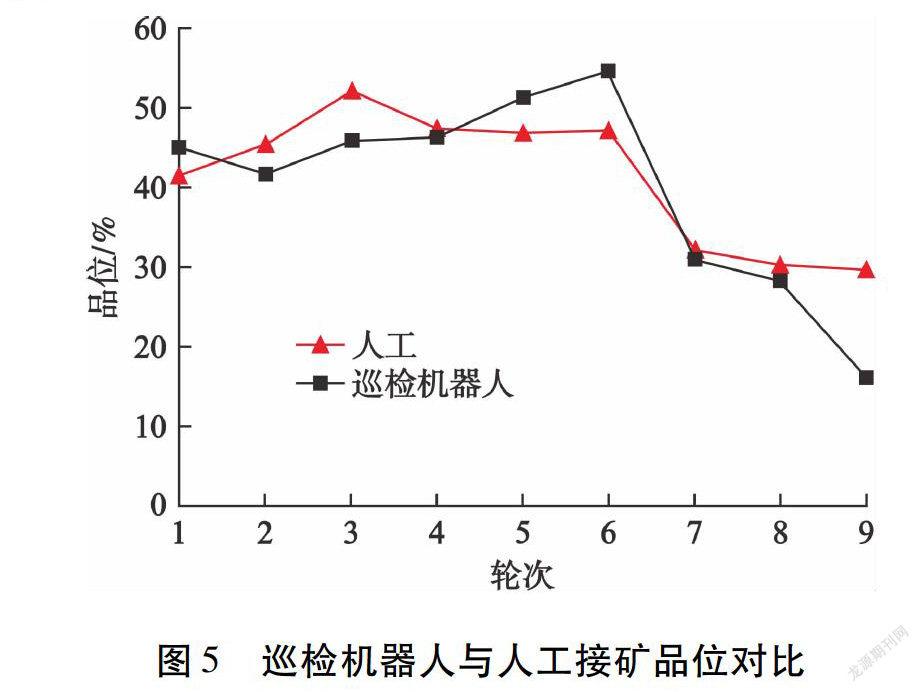

為了對比巡檢機器人和人工操作情況下選礦指標的差異性,試驗選取精選作業的其中1張搖床開展9輪次人機對戰。巡檢機器人操作和人工操作的目標均是接取目標品位40 %的錫精礦,每一輪次巡檢機器人和人工分別連續接取30 s。試驗對比結果見圖5。

人工接取條件下,9輪精礦樣本的平均品位是41.36 %,標準差是8.05 %;巡檢機器人接取條件下,9輪精礦樣本的平均品位是39.98 %,標準差是11.70 %。由此可見,巡檢機器人通過計算機視覺方式識別礦帶和接取合格精礦的能力水平能夠達到生產要求,但在一致性方面稍遜于人工。

3 結 論

1)搖床智能巡檢機器人能夠替代人工,實現一組多張搖床的“無人值守”巡檢模式。搖床巡檢機器人具備自主行走、自動避障、自主決策、自動充電等功能,實現了對一組多張搖床的全自動輪巡拍攝,內嵌的礦帶圖像識別軟件實現了對不同礦帶特征的提取功能,識別精度滿足使用要求。

2)在華聯鋅銦公司新田選礦廠精選段搖床開展了搖床智能控制系統的工業試驗研究,在機器人巡檢模式下,自動接礦的精礦品位能夠達到工藝要求。

3)搖床智能控制系統采用的巡檢機器人可以將工人從繁重勞動中解放出來,提高了搖床的智能化水平和生產效率,有利于重選裝備技術水平的進步。

[參 考 文 獻]

[1] 孫傳堯.選礦工程師手冊[M].北京:冶金工業出版社,2015.

[2] 劉惠中.重選設備在我國金屬礦選礦中的應用進展及展望[J].有色金屬(選礦部分),2011(增刊1):18-23.

[3] 和麗芳,郭思哲,黃宋魏,等.一種基于改進螢火蟲算法的多閾值搖床彩色礦帶分帶圖像分割法:CN201710338971.0[P].2017-10-03.

[4] 和麗芳,郭思哲,黃宋魏,等.一種基于磷蝦優化算法的搖床礦帶分帶圖像分割法:CN201610159915.6[P].2016-08-10.

[5] 楊文龍,吳富姬,羅璇,等.一種選礦搖床礦帶識別及接礦板自動調節裝置:CN201620608506.5[P].2016-06-21.