油氣管道環焊縫焊接技術現狀 及發展趨勢

摘要:介紹了我國長輸油氣管道建設用管線鋼管及現場焊接技術的發展和應用現狀,指出了管道用鋼管的焊接性特點,從半自動焊和手工焊應用方向、管道自動焊應用和質量控制、無損檢測方法的選擇和技術進步、焊接缺欠檢測、驗收和施工組織的技術進步五個方面分析了國內外的技術差異,提出了我國今后管道現場焊接技術的發展趨勢。認為自保護藥芯焊絲半自動焊和低氫焊條手工焊仍將是管道建設的可選擇方法,但自動焊技術的應用將會越來越廣泛;將大力發展和綜合應用多種檢測方法及數字化處理檢測結果的數字化無損檢測系,并越來越重視安全和經濟兼顧的焊接缺欠評估手段的應用。環焊縫焊接技術應與鋼鐵冶金、鋼管制造、焊接材料研發和施工管理等作為一個技術體系進行協調和管理。

關鍵詞:油氣管道;環焊縫;焊接技術及質量;焊接缺陷;無損檢測

中圖分類號:TG457.6? ? ? ? ? ? 文獻標志碼:A? ? ? ? ? ?文章編號:1001-2003(2020)09-0053-07

DOI:10.7512/j.issn.1001-2303.2020.09.05

0? ? 前言

根據我國中長期油氣管網規劃,2025年我國計劃建設的長輸管線總長將達到24萬km,其中天然氣、原油、成品油管道里程數分別達到16.3萬km、3.7萬km、4萬km[1]。截至2019年底,我國已建油氣管道總長超過14萬km,其中天然氣管道約8萬km,原油管道約3.5萬km,成品油管道約3.0萬km。我國天然氣市場主要在東部,資源地主要在西部,進口天然氣的資源地主要在俄羅斯及中亞地區,因此我國輸油輸氣干線是以東西向及南北向的長輸管線為主。隨著油氣管道輸量和運距的不斷增加,管道建設越來越多地使用了大口徑 ( 如1 219 mm、

1 422 mm)、高鋼級(如X70、X80)的管線鋼管。

管線鋼的發展歷史表明,鋼管強度等級的提高源于在冶金成分設計和組分精確添加、軋制工藝和冷卻過程精確控制等方面取得的重大技術進步。運用上述生產工藝制造的管線鋼在解決冷裂紋方面優勢明顯,但在環焊縫焊接過程中仍面臨一些母材焊接性方面的技術難點,如焊接熱影響區脆化和軟化、實際強度和冶金成分的差異性影響焊縫性能,及環焊接頭需具備等強、韌性或高強、韌性匹配要求等。

與管線鋼管的快速發展相比,焊接技術的發展和應用則相對滯后,焊接材料的純凈度比母材差,環焊縫的焊接在很長一段時間內都是以纖維素焊條手工焊和自保護藥芯焊絲半自動焊為主。2001年西氣東輸管道工程建設期間我國開始推廣應用管道自動焊技術,經過近20年的不斷發展,如今在中俄原油二線管道工程和中俄東線天然氣管道工程的北段和中段,管道自動焊技術的應用比例接近100%,焊接質量得到了很大的提升。

1 我國管線鋼及環焊技術的發展歷程

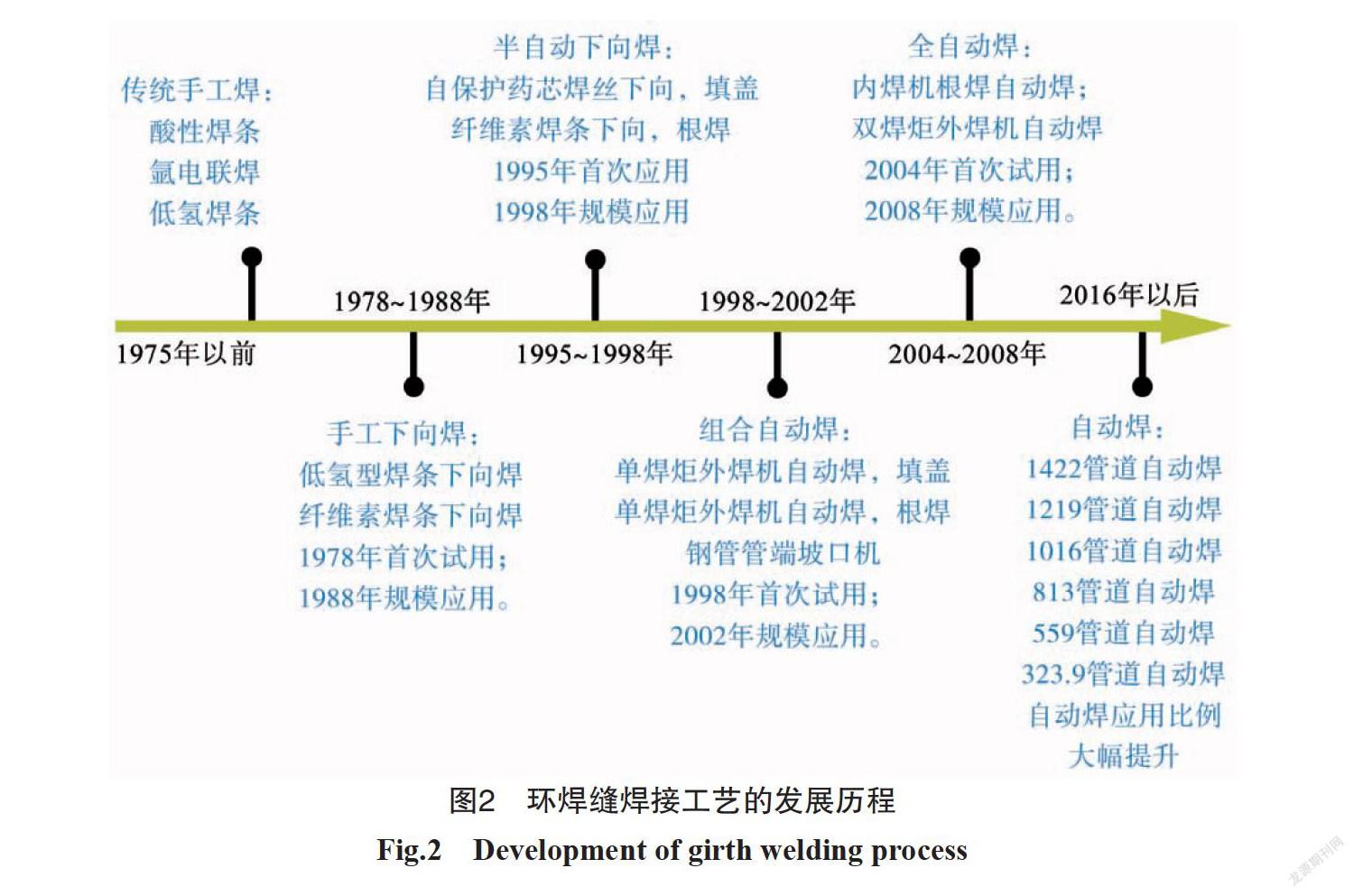

20世紀90年代,我國面臨著大規模建設高壓輸送管道的形勢,開始考慮管線鋼生產的國產化問題,并在“八五”期間建立了管線鋼標準體系,研發了L360~L450管線鋼管,成功應用于塔中-輪南原油管道、陜京輸氣管道和庫鄯原油管道這3條管線工程。21世紀開始,隨著國民經濟對石油、天然氣等清潔能源需求的不斷上升,為滿足石油、天然氣年輸量需求,我國開始了L485、L555管線鋼的研發和應用工作,L485鋼管應用于西氣東輸工程、L555鋼管應用于西氣東輸二線管道工程,標志著我國采用大口徑、厚壁、高壓力輸送管道的新篇章。我國高鋼級管線鋼起步較晚,但研究開發和應用的速度快。隨著西氣東輸、陜京二線、西氣東輸二線、陜京三線等輸氣管線的建成,L485和L555管線鋼已在國內天然氣干線管道大量應用。目前,我國已開發出L630、L690和L830等更高強度等級的管線鋼管,用20多年的時間走完了發達國家高鋼級管線鋼管40多年的研發進程。國內外管線鋼的發展與應用如圖1所示。

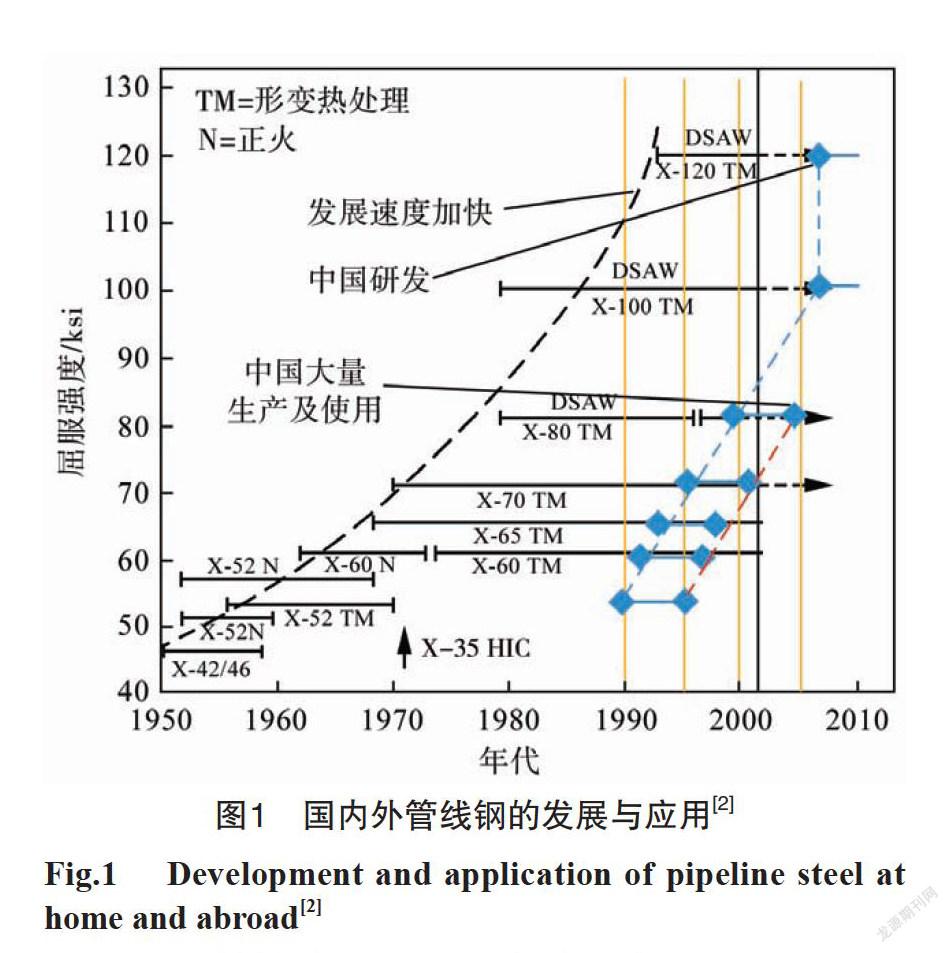

環焊縫焊接工藝的發展歷程如圖2所示,經歷了傳統焊、鐵粉低氫焊條下向焊、纖維素焊條下向焊、自保護藥芯焊絲半自動焊,及熔化極氣體保護自動焊的發展歷程,焊接合格率的統計方法逐漸從按缺陷長度所占比例變為按不合格焊口數量所占比例,一次焊接合格率從83%上升到90%(部分工程甚至達到92%及以上)。另外,先進焊接方法帶來的勞動強度的降低、施工效率的大幅度提高等,都標志著環焊縫焊接技術的持續改進和焊接質量的不斷提高[3]。

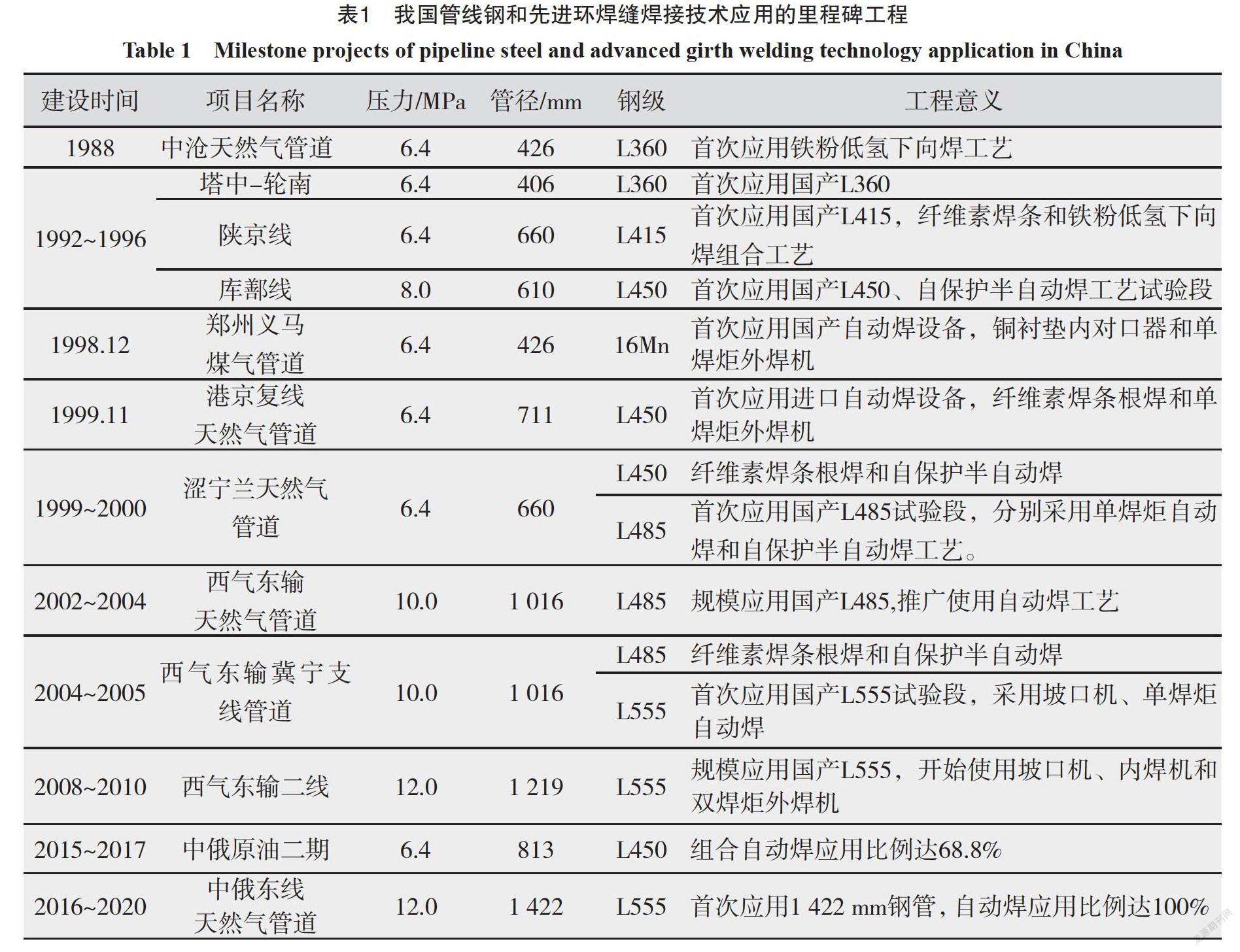

2 管線鋼及其環焊技術的工程應用

管線鋼和環焊技術在我國油氣管道應用的里程碑工程如表1所示。1992~1996年期間首次應用了國產的L360、L415和L450管線鋼管。1999年10月至12月期間,在澀寧蘭天然氣管道工程中完成了8.7 km國產L485鋼管的試驗段工程建設,以此為基礎實現了2002年西氣東輸管道工程L485管線鋼管和管道自動焊技術的規模化應用。2005年3月在西氣東輸冀寧支線管道工程中完成了5.37 km的國產L555鋼管試驗段工程建設,奠定了L555管線鋼管規模化應用的技術基礎。2008年西氣東輸二線管道工程應用了L555管線鋼管。2016年10月,管徑1 422 mm、設計壓力12 MPa的L555鋼管在中俄東線天然氣管道工程中開始應用,這是國內迄今為止鋼級、管徑和設計壓力最高的天然氣管道工程,焊接方法主要為氣保護實心焊絲的內焊機和雙焊炬外焊機自動焊,連頭、山區等特殊焊口則采用了手工鎢極氬弧焊與氣保護藥芯焊絲的單焊炬外焊機自動焊的組合工藝。

1988年10月,由中石油管道局引入的鐵粉低氫型焊條下向焊的環焊縫焊接工藝在中滄天然氣道建設中首次應用。1995年9月,自保護藥芯焊絲半自動焊工藝在庫鄯線原油管道工程中國內首次應用,完成了160 km的試驗段工程。1996年,纖維素焊條下向根焊和鐵粉低氫焊條下向填充蓋面焊的混合工藝在陜京線天然氣管道工程中首次應用。1998年12月,國產熔化極氣保護自動焊技術在鄭州義馬煤氣管道中首次應用。1999年11月,中石油管道局二公司引進的英國NOREST熔化極氣保護自動焊技術在港京復線天然氣管道中首次應用。需要指出的是,國產自動焊首次應用的根焊方法是銅襯墊內對口器的強迫成型方法,進口自動焊首次應用的根焊方法是纖維素焊條手工焊,兩種自動焊的填充蓋面均為實心焊絲和單焊炬外焊機。管道自動焊技術在2002年的西氣東輸管道工程中得到了廣泛應用,完成了670 km的焊接任務,約占焊接工作總量的17.2%。2008年西氣東輸二線管道建設中,規模化應用了坡口機現場切削坡口、內焊機自動根焊和雙焊炬外焊機自動焊等系列自動焊裝備和技術。2016年開始的中俄原油二期管道工程和中俄東線天然氣管道工程建設過程中,管道自動焊的應用比例大幅度提升,分別達到了68.8%和100%。

3 管道用鋼管的焊接性特點

與同等強度的傳統鋼相比,管線鋼的主要特點是碳含量和碳當量低,其強化手段不是增加碳含量和合金元素含量,而是通過晶粒細化來達到提高強韌性的目的。實際工業生產中所得鋼的晶粒尺寸小于50μm,最小可達10μm,滿足了石油和天然氣工業的需求,管線鋼的高強度高韌性和低碳當量為其提供了優良的焊接性,降低了冷裂紋和熱裂紋的敏感性傾向[4]。但由于鋼的組織是超細晶粒,在焊接熱作用下晶粒長大的驅動力很大,必然導致熱影響區(HAZ)晶粒嚴重粗化,從而帶來HAZ脆化和軟化的問題,這將影響整個接頭性能與母材性能的匹配。管道用鋼管的焊接性特點如下:

(1)管線鋼焊接冷裂紋敏感性低。

管線鋼具有超細晶粒組織,淬硬傾向小,且較低的碳含量和碳當量明顯改善了其冷裂敏感性,減小了冷裂紋傾向,尤其是降低了焊接熱影響區的冷裂紋傾向。

(2)管線鋼焊接熱裂紋敏感性低。

熱裂紋通常是由于母材稀釋而引起的,即主要出現在熔合比相對較大的根部焊道上,或出現在焊速過高所引起的過于拉長的收弧弧坑處等。管線鋼的合金含量很低,夾雜物(如S、P)含量低且偏析相對較少,通常不易發生熱裂紋。

(3)管線鋼焊接熱影響區軟化和脆化現象。

焊接加熱過程中要向接頭區域輸入很多熱量,對焊縫附近區域形成加熱和冷卻過程,這將導致晶粒長大或析出強化、形變硬化消失,從而引起熱影響區硬度、強度、韌性、耐蝕性等的變化。焊接時熱影響區的化學成分一般不會發生明顯的變化,不能通過改變焊接材料來進行調整,因此,管線鋼本身的化學成分和物理性能對焊接性具有十分重要的意義。

(4)管線鋼不適宜采用焊后熱處理工藝。

焊后熱處理有可能導致管線鋼晶粒長大,從而惡化管線鋼管和焊縫金屬的力學性能,因此很少要求對管線鋼管及其環焊縫進行焊后熱處理。對超細晶粒的管線鋼而言,焊后熱處理的唯一目的是松弛殘余應力,必要時消除應力的熱處理溫度必須小于600 ℃或考慮機械消除應力的措施。

(5)管線鋼的焊縫金屬具有一定的冷裂紋和熱裂紋敏感性。

當前階段部分焊材的碳含量、碳當量及S、P等雜質含量高于管線鋼,不符合焊接材料應比母材更純凈的焊接理念。由于焊接材料碳當量高,使得氫更容易固溶到焊縫金屬中,導致在焊縫中出現冷裂紋。

另外,由于部分焊接材料的熔敷金屬合金成分設計不當,如S、P等雜質元素含量較高,Ni、B等元素含量過高或合金比例不當等,可引發焊縫金屬中的橫向或縱向熱裂紋。

(6)高鋼級管線鋼的環焊接頭強韌性匹配成為難點。

管線鋼是通過晶粒細化、相變強化、析出強化等方法的結合,獲得中間態的細晶粒組織,使得其同時具體高強度和高韌性。而焊接過程受焊接冶金機理的局限,焊縫金屬組織是鐵素體、珠光體及粒狀貝氏體等平衡態的柱狀晶組織,焊縫金屬需要在高強度和高韌性之間尋求平衡點。這使得管線鋼尤其是高鋼級管線鋼的環焊縫焊接,需要進行焊接材料、焊接方法及焊接工藝的合理選擇,以獲得與母材性能相當的焊接接頭。

(7)管線鋼和管件鋼的焊接性具有差異性。

油氣管道工程中,通常在主線路管道上使用形變熱處理態的管線鋼,在熱煨彎管、三通、匯管、支管臺等位置仍使用調質態的傳統鋼,稱為管件鋼。由于管線鋼和管件鋼的交貨狀態不同,其冶金成分、強化機制均有很大的不同,使得兩者的焊接性存在較大的差異。與管線鋼相比,管件鋼的碳含量和碳當量較高,冷裂紋敏感性較大,需要考慮更為嚴格的焊接工藝措施。

4 國內外管道環焊技術的差異及展望

4.1 半自動焊和手工焊的應用方向

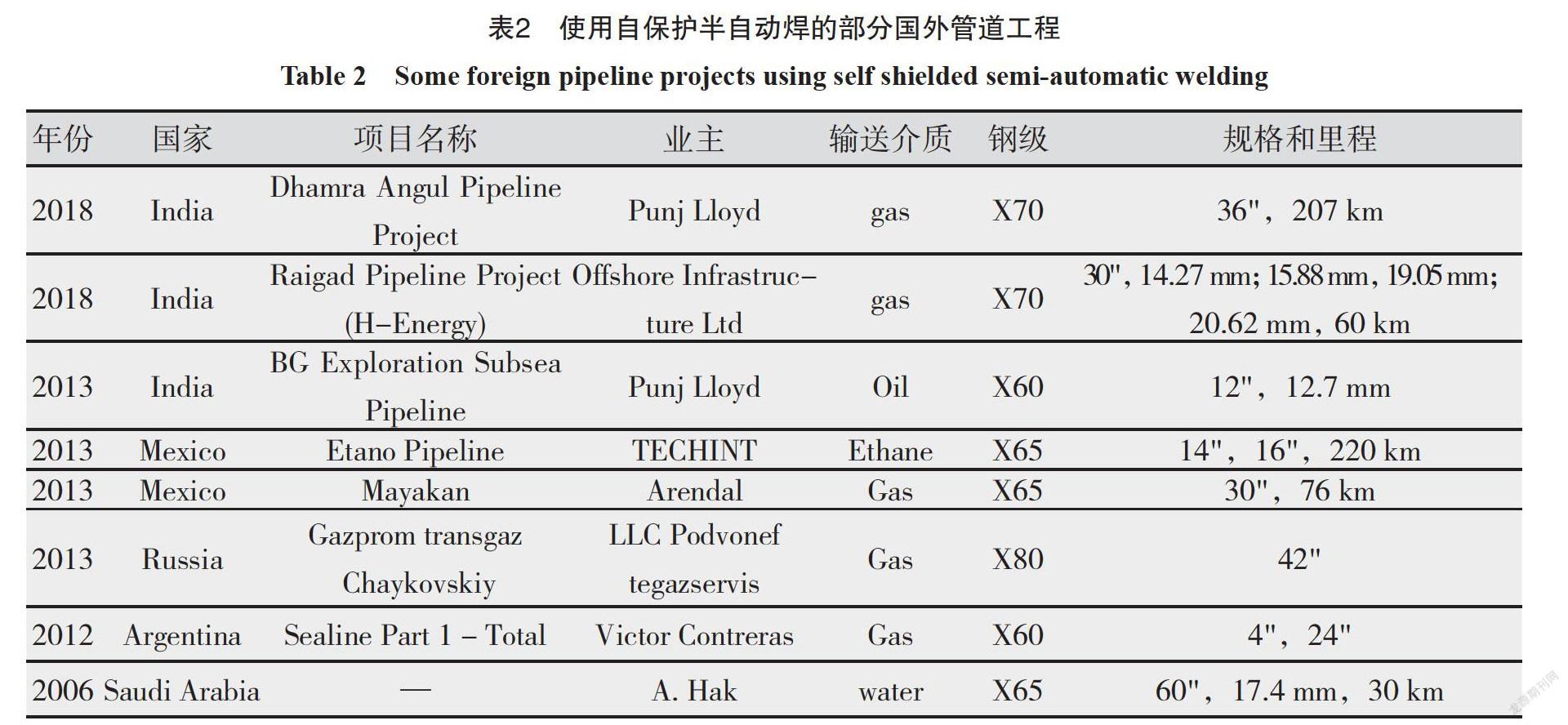

自保護藥芯焊絲半自動焊接工藝在印度、泰國、墨西哥、俄羅斯、阿根廷、沙特阿拉伯及伊朗、伊拉克、蘇丹等國家均有所應用,表2為其中的部分管道工程信息。

中石油1995年承建的突尼斯天然氣管道工程和1996年建設的庫鄯線輸油管道工程,是自保護藥芯焊絲半自動焊在我國的最早應用。由于該方法的環境適應性好、焊接工藝性優良、合格率及施工效率高,1999年以后的油氣管道建設中自保護藥芯焊絲半自動焊的應用范圍逐漸擴大,并成為環焊縫焊接的主要方法。2013年以后的X80、X70等高鋼級管道建設中,發現自保護藥芯焊絲半自動焊的焊縫金屬存在著顯著的低溫沖擊韌性離散現象。有研究認為,這與焊縫金屬中數量較多、尺寸粗大的M-A組元,以及分布在晶界的鏈狀M-A有關,也與焊縫中氮含量過高有關。而大量M-A組織的出現,一方面是由于焊材中的Al含量高,另一方面是由于母材中的淬透性元素,如Nb、Cr、Mo等元素含量。因此,高鋼級管道建設中應謹慎使用自保護藥芯焊絲半自動焊。

未來我國的油氣管道建設在口徑較小、強度等級較低的管線鋼管現場焊接時,自保護藥芯焊絲半自動焊和低氫焊條手工焊的工藝仍將是可選擇的焊接方法。另外,受地理位置、地形條件、氣候環境等外界因素的限制,不利于進行管道自動焊施工的管道,也會使用自保護藥芯焊絲半自動焊和低氫焊條手工焊的工藝。但在應用自保護藥芯焊絲半自動焊工藝的管道段,需合理限定管線鋼管的冶金成分,并嚴格遵守薄層多道焊的半自動焊工藝原則,以確保環焊接頭的力學性能滿足工程要求。

4.2 全自動焊的應用與焊接質量控制

20世紀70、80年代,國外已采用自動焊裝備進行管道建設,目前應用最廣泛的國外自動焊裝備包括美國CRC-evans公司的PFM坡口機、IWM內焊機、P260單焊炬外焊機以及P625雙焊炬外焊機,焊接工藝主要采用內焊機根焊+外焊機填充蓋面,在北美、歐洲、非洲、亞洲、俄羅斯、澳大利亞、中東等全世界范圍的陸地管道中規模應用;法國Serimax 公司的PFM坡口機、MAXILUC帶銅襯對口器、Saturnax系列的外焊機,焊接工藝主要采用帶銅襯對口器+外焊機根焊+外焊機填充蓋面[5]。

中國全自動焊焊接裝備的主要廠家有中國石油天然氣管道局工程有限公司和四川熊谷,其技術先進性與國外基本持平,包括同步漲緊技術、快速定位技術、坡口加工技術、內根焊技術、對接搭接技術、自動控制技術、電弧跟蹤技術等,在無線傳輸技術方面甚至超過了國外同類產品。但由于加工、材料等基礎工業的差別,在裝備的使用可靠性和耐用性方面與國外先進水平相比存在一定差距。

從近3年國產自動焊裝備在國家重點管道建設中的應用效果來看,管道自動焊的優勢越來越顯著。隨著中國科技力量的不斷加強及國家對安全、環保、高效、高質管道建設要求的不斷提升,自動焊裝備將會成為管道建設的首選。

4.3 無損檢測方法的選擇和技術進步

在油氣管道工程建設過程中,常用的無損檢測方法包括目視、射線、超聲、磁粉、滲透檢測等,每種檢測方法因所依據的物理原理不同而具有特定的適用范圍,僅用一種檢測方法不足以得出確定的結果,也很難或無法實現被檢對象的完整評估,往往需要根據不同情況同時使用兩種或多種無損檢測方法,才能對結構異常做出可靠判斷。同時,還應選擇與焊接工藝相適應的無損檢測方法和檢測工藝進行焊接缺欠控制,如氣保護實心焊絲自動焊的主要焊接缺欠是未熔合和氣孔,宜選用全自動超聲波檢測(AUT)方法;氣保護藥芯焊絲自動焊的主要焊接缺欠是氣孔和夾渣,宜選用射線檢測(RT)方法,或含有TOFD功能的相控陣超聲波檢測(PAUT)方法;焊條電弧焊的主要焊接缺欠是夾渣和氣孔,宜選用射線檢測,或含有TOFD功能的相控陣超聲波檢測(PAUT)方法。

一些無損檢測方法的結果記錄情況較差、甚至沒有(如目視、磁粉和滲透檢測往往沒有記錄,手動超聲波檢測的可重復性和監督性差),因此同一道環焊縫的多種無損檢測結果難以實現綜合分析。當前的油氣管道建設過程中越來越多地使用了數字化射線檢測(DR)、數字化超聲波檢測(AUT、PAUT、TOFD等)等方法,克服了檢測數量大、不易存儲、數據重現性差、復審難度大、檢測效率低等問題,提高了缺陷識別能力以及缺陷定量、定位的精度,實現檢測數據的遠程傳輸和專家診斷,減少缺陷漏判、誤判。

未來的管道建設中還將大力發展數字化無損檢測系統的建立,通過對目視、滲透、磁粉、射線、超聲等檢測結果采用數字化采集、數字系統處理、缺陷識別、準確定量等數字化處理手段,優化無損檢測工藝和保證無損檢測質量,提高檢測質量和效率,提高管道環焊縫服役可靠性。

4.4 焊接缺陷的檢測與驗收

北美、歐洲的陸地和海洋管道采用自動焊方法時,使用與AUT檢測方法相結合的工程臨界評估(ECA)法,對環焊縫中的焊接缺陷進行評估和驗收。通過ECA得到的缺陷臨界尺寸與DNV-OS-F101和AP1104等標準中可接受缺陷的范圍進行比較發現,ECA的缺陷可接受范圍要大于標準規定,其意義在于使得原本需要返修的焊接接頭不用返修,降低了返修率,節約了成本,提高了施工效率。

中國的海洋管道工程接受ECA方法,但陸地管道工程目前還不接受ECA方法,環焊縫缺陷的檢測和驗收是按質量驗收的方法來執行的,執行國家或行業的無損檢測標準GB/T 50818-2013或SY/T 4109-2013。這在很大程度上限制了管道自動焊效率和質量的優勢發揮,同時對含有非危害性缺欠的環焊縫進行大量返修,實際上帶來了更大的安全隱患。

基于斷裂力學的ECA方法,不僅在“合于使用”的前提下保證了焊接接頭的安全性,可極大提高施工效率,并且在實際應用中具有較高的經濟效益,是一種安全且兼顧經濟性的缺陷評估手段。隨著油氣管道工程建設技術的不斷進步,ECA方法的應用將會越來越廣泛。

4.5 管道施工組織的技術進步

為保證管道環焊縫的焊接效率和質量,應將環焊縫焊接技術與鋼鐵冶金、鋼管制造、焊材生產、工程設計和施工管理等作為一個技術體系進行協調和管理。如鋼板或卷板的冶金成分和軋制工藝設計時考慮其焊接性,在降低冷裂紋和熱裂紋敏感性的同時避免熱影響區軟化和脆化;制管過程的管端不圓度和制管焊縫錯邊量、管周長偏差等滿足焊接組對要求,減小對坡口加工和組對的精度影響;研發專用的焊接材料,提高焊材的純凈度和工藝穩定性,通過焊接材料的質量一致性來保證焊接過程穩定,確保焊接質量;設計和勘察過程中采取降坡、取直的設計思路,滿足自動焊施工對地形的要求;合理布置檢測工作站與焊接工作站的距離,保證無損檢測能夠及時反饋焊接質量信息。

5 結論

我國擁有的石油天然氣長輸管道里程逐年增長,管道建設用鋼管的強度等級、管徑、壁厚和輸送壓力也在逐步提高,這對管道現場焊接施工技術提出了新的挑戰,也使得高鋼級管道環焊縫的質量與安全問題突顯,成為制約高鋼級管道發展的瓶頸。與國外相比,我國目前的管道現場焊接技術和質量管控上存在著技術方面的差異性。

在未來的管道建設中,自保護藥芯焊絲半自動焊和低氫焊條手工焊仍將是可選擇方法,但管道自動焊技術的應用將會越來越廣泛。而焊接缺欠的無損檢測技術,將大力發展和應用數字化無損檢測系統,通過多種檢測方法的綜合應用及檢測結果的數字化處理來提高檢測質量和效率。同時,管道工程界越來越重視安全和經濟兼顧的焊接缺欠評估手段的應用。

為保證油氣管道環焊縫的焊接效率和質量,應將環焊縫焊接技術與鋼鐵冶金、鋼管制造、焊接材料研發和施工管理等作為一個技術體系進行協調和管理。

參考文獻:

[1] https://www.sohu.com/a/342332810_174505. 國家管網|中國油氣管道現狀及發展趨勢[EB/OL].

[2] 王曉香. 我國天然氣工業和管線鋼管發展展望[J].?焊管, 2010, 33(03): 5-9.

[3] 隋永莉. 新一代大輸量管道建設環焊縫自動焊工藝研究與技術進展[J]. 焊管, 2019, 41(7): 10-25.

[4] 屈朝霞, 田志凌, 何長紅, 等. 超細晶粒鋼及其焊接性[J]. 鋼鐵, 2000, 35(2): 70-73.

[5] 張毅, 劉曉文, 張鋒, 等. 管道自動焊裝備發展現狀及前景展望[J]. 油氣儲運, 2019, 38(7): 721-727.

Current situation and development trend of girth welding technology

for oil and gas pipeline

SUI Yongli

(National Engineering Laboratory of Oil and Gas Pipeline Transportation Safety, China Academy of Petroleum Pipeline Sciences Co., Ltd., Langfang 065000, China)

Abstract:? This paper introduces the development and application status of pipeline steel pipe and field welding technology for long-distance oil and gas pipeline construction in China, points out the weldability characteristics of pipeline steel pipe, analyzes from five aspects: application direction of semi-automatic welding and manual welding, application and quality control of pipeline automatic welding, selection and technical progress of nondestructive testing methods, inspection and acceptance of welding defects and technical progress of construction organization. The technical differences between domestic and foreign countries are pointed out, and the development trend of pipeline field welding technology in China in the future is put forward. It is considered that semi-automatic welding with self shielded flux cored wire and manual welding with low hydrogen electrode will still be the alternative methods for pipeline construction, but the application of automatic welding technology will be more and more extensive; we will vigorously develop and comprehensively apply a variety of testing methods and digital nondestructive testing system for processing test results, and pay more and more attention to the application of welding defect assessment means which takes both safety and economy into account. Girth welding technology should be coordinated and managed as a technical system with iron and steel metallurgy, steel pipe manufacturing, welding material research and development and construction management.

Key words: oil and gas pipeline; girth weld; welding technology and quality; welding defect; nondestructive testing