鋁/鋼旋轉摩擦焊接頭微觀組織 與腐蝕性能不均勻性研究

李鵬 馬超群 李艷光 董紅剛

摘要:研究了5052鋁合金/304不銹鋼旋轉摩擦焊接頭熱處理前后徑向不同位置處的微觀組織和腐蝕性能。結果表明:焊態下,接頭因界面產熱和壓力分布不均勻,導致徑向不同位置處金屬間化合物分布特征不同,中心位置處(Center)無金屬間化合物分布,0.25R、0.5R、0.75R處金屬間化合物呈連續分布。接頭徑向不同區域存在腐蝕性能不均勻性,耐腐蝕性能順序為:0.75R>0.5R>Center>0.25R。經過250 ℃/20 min焊后熱處理,接頭殘余應力得到釋放,微觀組織均勻化,腐蝕性能徑向不均勻性消失。

關鍵詞:鋁/鋼異種金屬接頭;旋轉摩擦焊;微觀組織;腐蝕性能;不均勻性

中圖分類號:TG457.1? ? ? ? ? ? 文獻標志碼:A? ? ? ? ? ?文章編號:1001-2003(2020)09-0060-09

DOI:10.7512/j.issn.1001-2303.2020.09.06

0? ? 前言

鋁/鋼異種金屬焊接構件兼具鋁合金輕質、高比強度和高不銹鋼強度、低成本的優勢,在車輛、壓力容器和航空航天等領域有著廣闊的應用前景[1]。鋁和鋼的熱物理性能差異較大,且鐵在鋁中的固溶度極低,采用傳統熔化焊方法對鋁/鋼異種金屬進行焊接時,接頭焊縫中易形成大量金屬間化合物,從而降低接頭力學性能。為了實現鋁和鋼的可靠連接,通常需要對鋼的表面進行特殊處理,或者在鋁和鋼之間放置過渡層材料。然而,這些方法不僅增加了焊接工序和成本,而且連接的可靠性得不到保證。

旋轉摩擦焊作為一種優質、高效、綠色節能的固相焊方法,是制備鋁/鋼異種金屬回轉體復合構件最為理想的焊接方法之一[2]。但旋轉摩擦焊獨特的回轉運動形式會導致徑向產熱不均,引起接頭微觀組織與性能沿徑向分布的不均勻性,進而會影響到接頭服役性能的可靠性。李鵬等[3]研究了旋轉摩擦焊界面產熱沿徑向的不均勻性,結果表明大致在1/3R~2/3R處溫度達到峰值。Fukumoto等[4]對5052鋁合金/304不銹鋼旋轉摩擦焊接頭微觀組織與性能進行了研究,發現接頭界面金屬間化合物厚度沿徑向先增加后減小,在2/3R處最厚。Li等[5]報道了TC4鈦合金/316L不銹鋼旋轉摩擦焊接頭界面結構與力學性能沿徑向分布的不均勻性,從接頭中心到邊緣位置,界面金屬間化合物厚度先增加后降低,而接頭抗拉強度則逐漸降低。Dong等[6]研究了5052鋁合金/304不銹鋼旋轉摩擦焊接頭的微觀組織及力學性能,發現接頭力學性能在中心位置達到最優。

可以看出,國內外學者已對旋轉摩擦焊接頭微觀組織和力學性能方面開展了大量研究工作。然而,對于鋁/鋼異種金屬接頭而言,耐腐蝕性能同樣是保障接頭工程化可靠應用的重要因素[7]。顧玉芬等[8-9]研究了鋁/鋼電弧熔釬焊接頭的腐蝕性能,發現接頭中存在明顯的電偶腐蝕,耐腐蝕性能最差的區域為富鋅區。Sravanthi等[10]比較了熔釬焊和冷金屬過渡焊鋁/鋼焊接接頭的腐蝕行為,發現焊縫中Al-Fe-Si金屬間化合物增大了接頭電偶腐蝕和晶間腐蝕的速率,惡化了接頭的耐腐蝕性能。Anaman等[11]對鋁/鋼攪拌摩擦焊接接頭腐蝕性能進行了研究,發現接頭上、中、下層不同的微觀組織特征可引起電偶腐蝕。而對于旋轉摩擦焊接頭,其微觀組織的徑向不均勻性同樣會導致不同位置的腐蝕性能出現差異,但目前尚未有相關研究報道。因此,文中以5052鋁合金/304不銹鋼旋轉摩擦焊接頭為研究對象,重點研究接頭微觀組織與腐蝕性能沿徑向的不均勻性,并探索焊后熱處理對接頭腐蝕性能的影響規律。

1 試驗方法

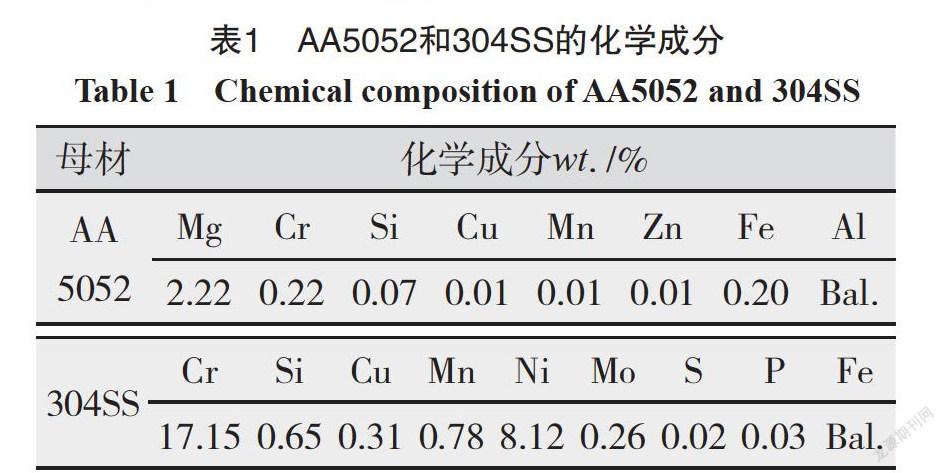

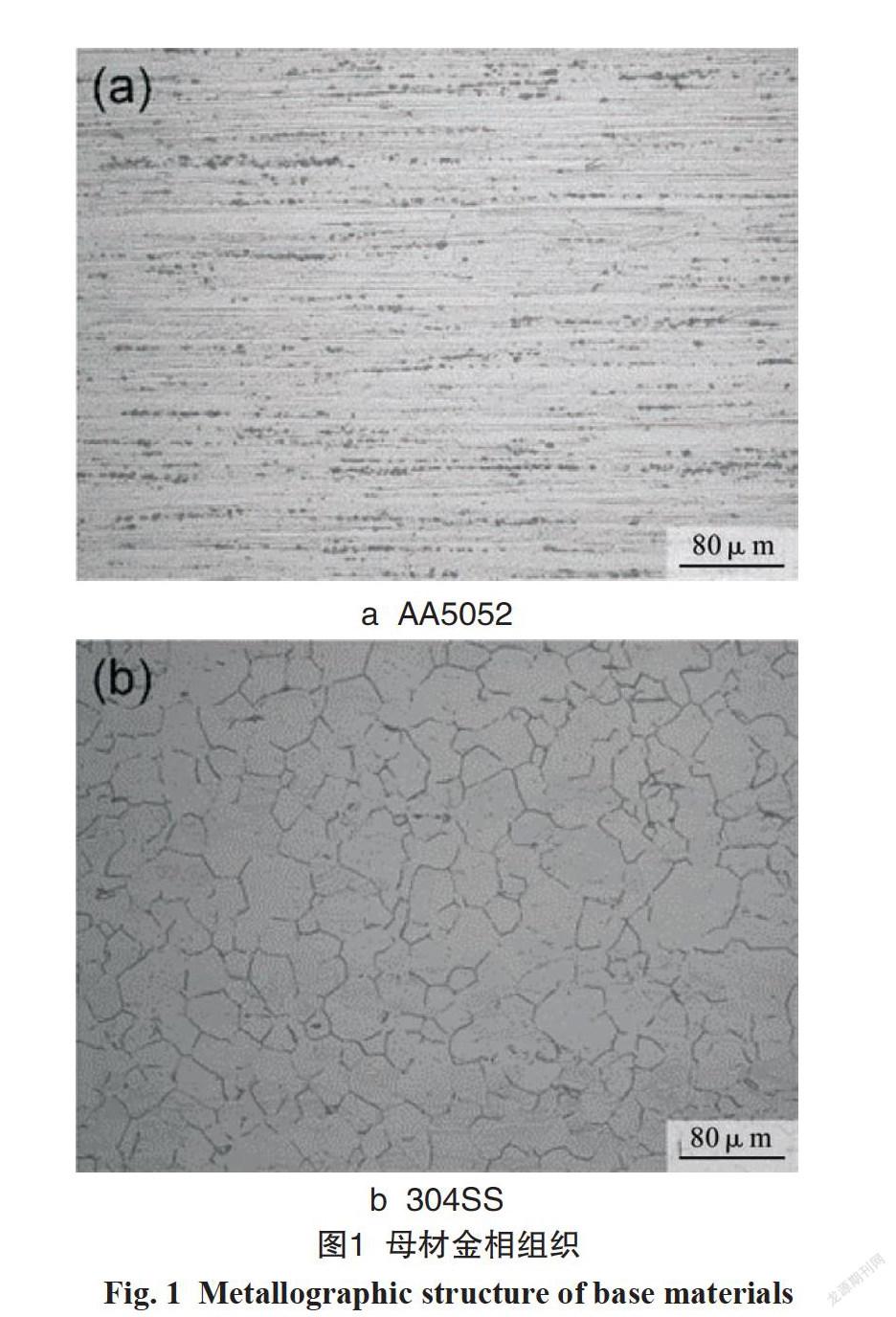

采用直徑φ25 mm的5052鋁合金(AA5052)和304不銹鋼(304SS)棒材為試驗母材,其化學成分如表1所示。母材金相組織如圖1所示,5052鋁合金為軋制態,其金相組織呈流線型,304不銹鋼組織為尺寸相近的等軸晶。

焊接試驗采用HSMZ-20型旋轉摩擦焊機(哈爾濱焊接研究所)? ?完成。焊前用砂紙逐級打磨待焊工件端面,然后進行超聲清洗,去除油污和氧化膜。優化后的焊接參數為:轉速1 500 r/min,摩擦壓力90 MPa,摩擦縮短量1 mm,頂鍛壓力250 MPa。為了研究焊后熱處理(PWHT)對鋁/鋼旋轉摩擦焊接頭耐蝕性能的影響,采用KSL-1200X型箱式電阻爐(合肥科晶材料技術有限公司)對接頭進行熱處理,溫度為250 ℃,保溫時間為20 min,加熱速率為10 ℃/min,保溫結束后試樣隨爐冷卻至室溫。

采用光學顯微鏡(OM,LEICA MEF4A)觀察接頭金相組織特征,并用電子探針設備(EPMA,JXA-8350F Plus)對接頭不同區域(沿徑向分為Center、0.25R、0.5R、0.75R四個區域)金屬間化合物成分和元素分布進行表征。采用電化學測試方法和浸泡腐蝕實驗對拋光后的接頭截面進行腐蝕性能測試,首先將試樣完全浸泡在3.5%NaCl溶液中并進行水浴加熱,溫度設定為25±2 ℃,浸泡時間分別為2 h、8 h、20 h、48 h。浸泡腐蝕結束后,使用去離子水除去接頭表面的腐蝕產物,并用場發射掃描電子顯微鏡(SEM,ZEISS-SUPRA55)觀察接頭各區域的腐蝕形貌。采用CS310H型電化學工作站(武漢科思特儀器股份有限公司)對接頭不同區域進行電化學測試,非工作區域用環氧樹脂密封,露出9 mm2的研究區域作為工作電極與3.5%NaCl溶液接觸,飽和甘汞(SCE)為參比電極,鉑網為輔助電極。先測試開路電位(OCP),開路電位穩定之后測試極化曲線。動電位掃描速率為1 mV/s,初始電位為-200 mV,終止電位為+200 mV。

2 結果與討論

2.1 接頭微觀組織的不均勻性

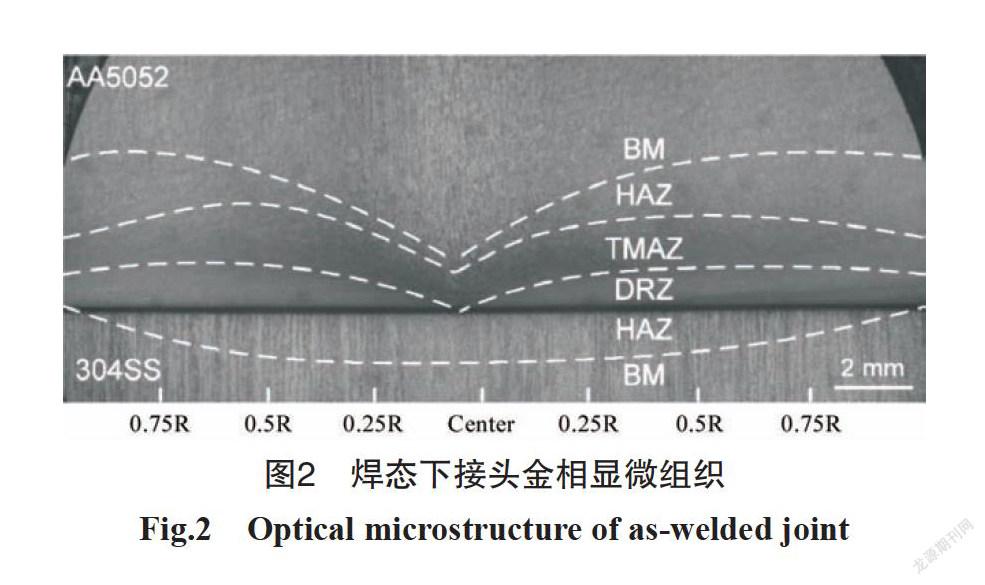

接頭截面微觀組織如圖2所示。可以看出,鋁合金側可分為四個區域:動態再結晶區(DRZ)、熱機影響區(TMAZ)、熱影響區(HAZ)和母材(BM),各區域范圍沿徑向呈現出不均勻性分布,在0.25R~0.75R位置處最大,造成這一現象的原因是界面產熱不均。因旋轉摩擦焊具有繞中心軸回轉運動的特點,此過程中摩擦熱為實現鋁/鋼焊接的熱量來源,界面處摩擦產熱可由式(1)描述:

dq=2πPμωr2dr? ? ? ? ? ? ? ? ? ?(1)

式中 q為摩擦產熱功率(單位:W);P為摩擦壓力(單位:MPa);μ為摩擦系數(常量);r為徑向距離(單位:mm);ω為角速度(單位:rad/s)。由式(1)可知,影響界面摩擦產熱的主要因素是徑向距離和摩擦壓力。當摩擦壓力一定時,界面摩擦產熱隨徑向距離增大而增加,表現為中心位置摩擦產熱最低,邊緣處產熱較多。然而,在摩擦焊過程中,摩擦壓力不能被視為常數,不僅不同時刻的摩擦壓力不同,而且沿徑向不同位置的摩擦壓力也不盡相同。中心位置的摩擦產熱較少,界面溫度低,5052鋁合金材料的變形抗力較大,越靠近邊緣位置,摩擦產熱越多,界面溫度迅速升高,導致材料的變形抗力降低,使得摩擦壓力的徑向分布也是不均勻的,表現為中心高、邊緣低的類拋物線分布。綜上,在0.25R~0.75R位置,摩擦產熱功率和組織受熱影響的區域范圍均為最大。

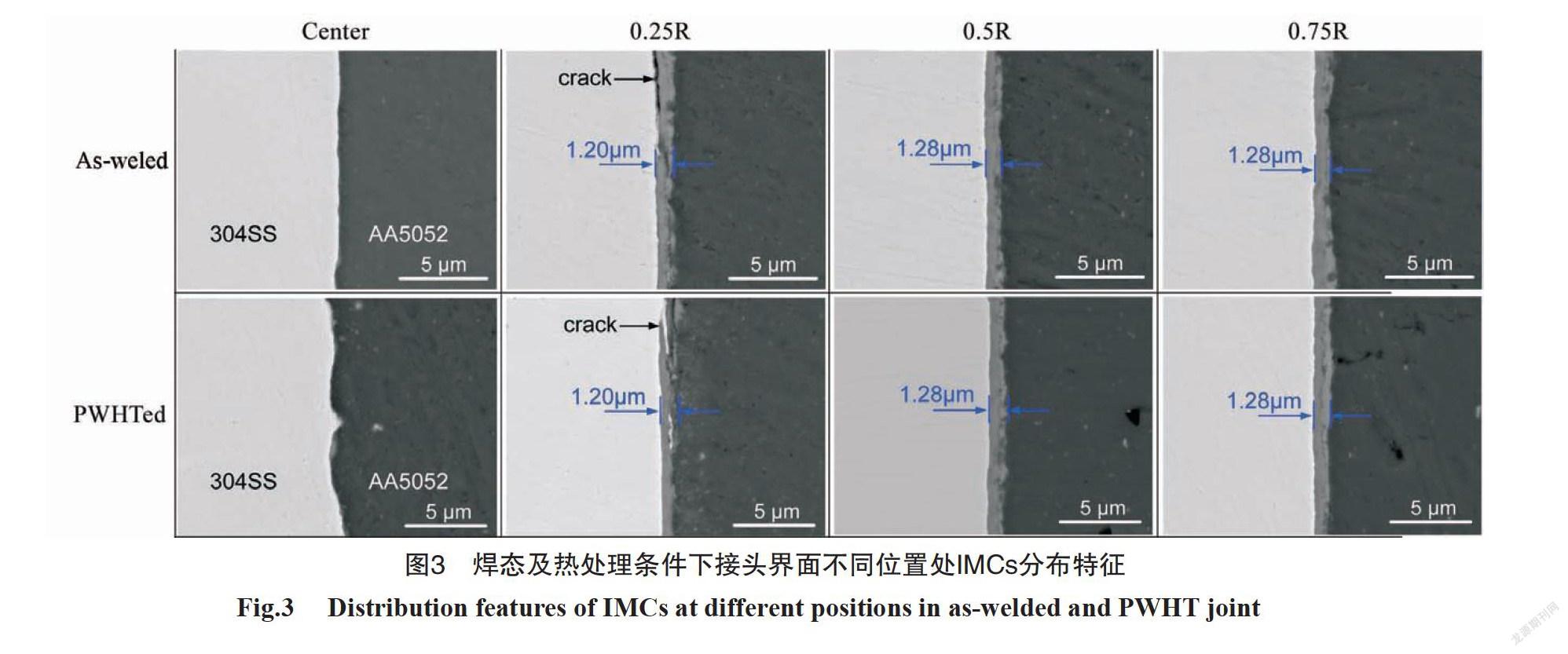

焊態(As-welded)及熱處理(PWHTed)條件下接頭界面金屬間化合物沿徑向的分布特征如圖3所示。可以看出,焊態接頭中心位置幾乎無金屬間化合物產生,而在0.25R、0.5R、0.75R位置存在連續分布的金屬間化合物層。這是因為接頭在中心位置摩擦產熱較少,界面溫度低,接頭冶金反應不充分,所以幾乎沒有金屬間化合物生成;摩擦產熱0.5R~0.75R處達到最大值,界面溫度較高,摩擦階段接頭冶金反應較充分,金屬間化合物較厚。頂鍛階段,在較大的頂鍛壓力作用下,0.5R~0.75R處的部分金屬間化合物在擠壓作用下沿徑向發生遷移,進一步增加了界面處金屬間化合物沿徑向分布的不均勻性。同時,界面不同位置的產熱不均導致界面處殘余應力沿徑向不均勻分布,從接頭中心向邊緣位置逐漸降低。

經過250 ℃/20 min熱處理之后,接頭界面金屬間化合物沿徑向的分布特征與焊態接頭一致,且金屬間化合物層厚度無明顯變化。這是因為低溫熱處理不足以促進界面層金屬間化合物的形核與生長。但250 ℃高于鋁合金的動態再結晶溫度,一方面可以消除焊接接頭中的殘余應力及其徑向不均勻性;另一方面,接頭在該溫度下可進一步發生回復和再結晶,使各區域的組織均勻化。

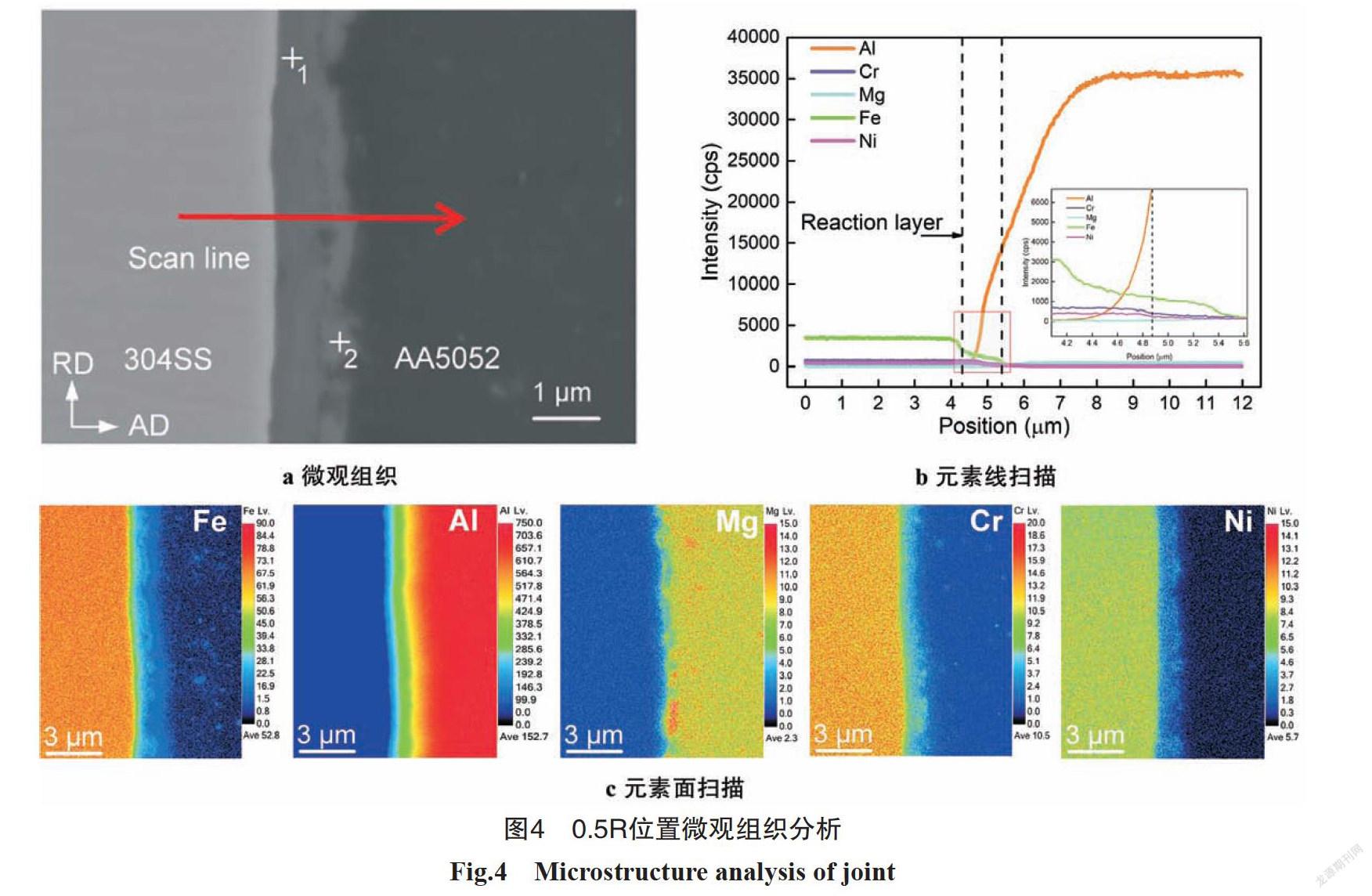

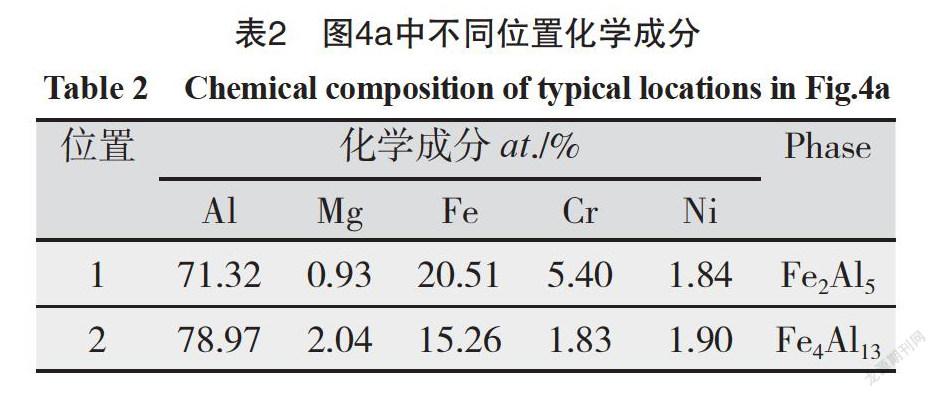

接頭0.5R位置處元素分布情況如圖4所示,可以看出金屬間化合物層呈現分層特征。線掃及面掃分析結果表明金屬間化合物層的主要合金元素為Fe和Al元素,Mg、Cr、Ni元素含量較少,而且Fe和Al元素沿軸向均呈現出分層現象,Mg、Cr和Ni元素分布較為均勻。為進一步獲得金屬間化合物層的具體組分,對點1及點2進行元素含量及物相分析,結果如表2所示。Dybkov等[12]在18Cr-10Ni不銹鋼與液態鋁的冶金反應中發現有Fe2Al5、FeAl3兩層金屬間化合物的生成,Cr和Ni固溶在Fe-Al金屬間化合物中。Shi等[13]采用Al-Mg焊絲焊接鋁合金與鍍鋅鋼,發現Mg不影響Fe-Al金屬間化合物的形成。因此,推測界面金屬間化合物層主要由靠近304SS側的Fe2Al5相與靠近AA5052側Fe4Al13相組成,Mg、Cr和Ni三種元素以溶質原子形式存在這兩種金屬間化合物中。

2.2? 焊態條件下接頭徑向不同區域的耐腐蝕性能

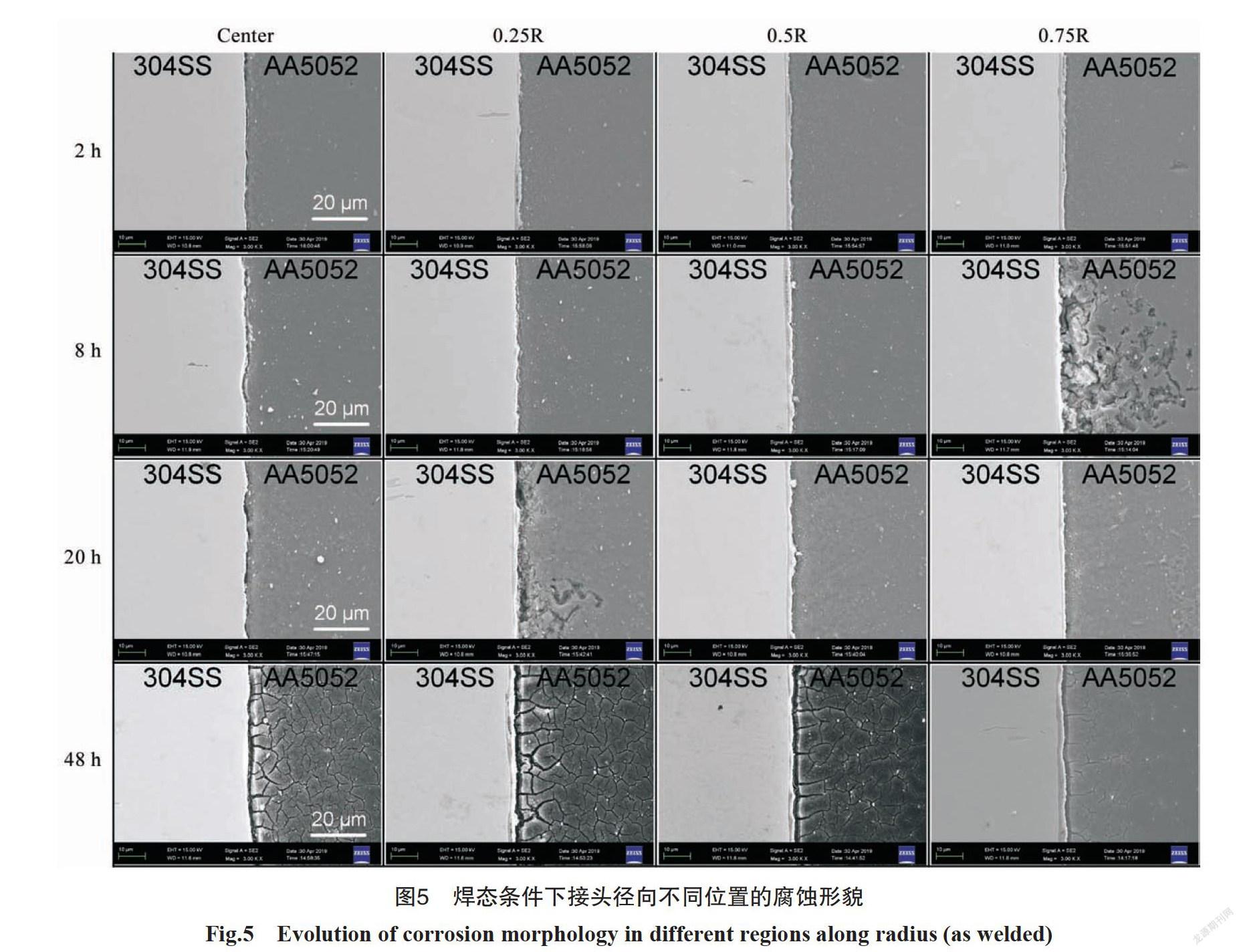

接頭截面經2 h、8 h、20 h、48 h浸泡后的腐蝕形貌如圖5所示。浸泡時間為2 h時,不銹鋼側及鋁合金側徑向各區域均未觀察到明顯的腐蝕現象;浸泡時間為8 h時,靠近界面的鋁合金母材開始發生腐蝕,界面形成腐蝕溝槽,遠離界面的鋁合金母材則出現細小的腐蝕裂紋;浸泡時間為20 h時,腐蝕溝槽進一步加寬,且鋁合金母材側出現腐蝕裂紋的區域增多;當浸泡時間達到48 h時,發現鋁/鋼旋轉摩擦焊接頭的主要腐蝕區域是界面處的鋁合金母材,不銹鋼側基本不發生腐蝕,界面處金屬間化合物周圍的鋁合金母材發生溶解,形成一定寬度的腐蝕溝槽,腐蝕裂紋沿著晶界向鋁合金母材擴展,腐蝕特征以晶間腐蝕為主。

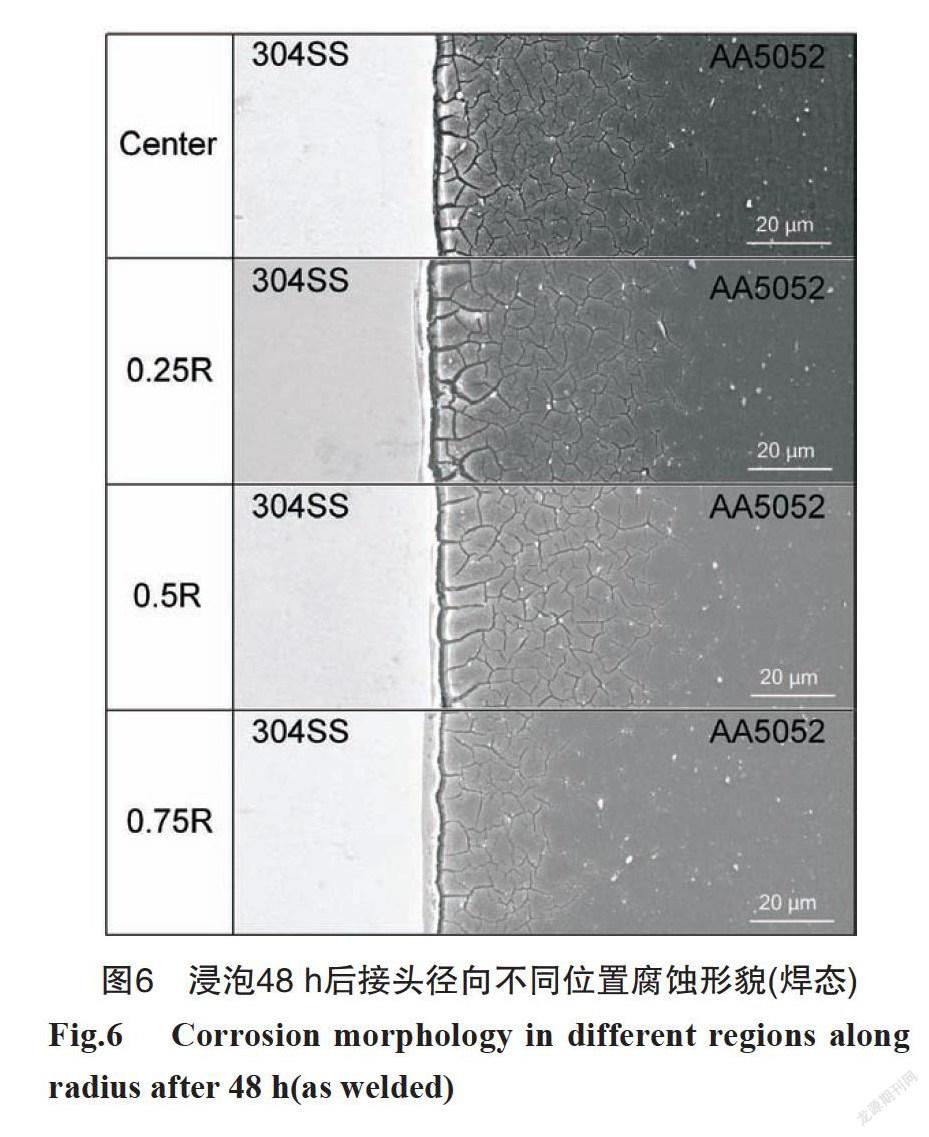

48 h下徑向不同區域的腐蝕形貌如圖6所示。可以看出,腐蝕裂紋相互接觸,裂紋尖端向遠離界面區擴展。且當近界面處的裂紋已經接觸時,遠離界面處的裂紋才開始擴展。這一現象表明,靠近界面區域的腐蝕速率大于遠離界面區域的腐蝕速率。而且接頭徑向不同區域界面處腐蝕溝槽的寬度明顯不同,發生晶間腐蝕的區域面積也不盡相同。以焊接界面為起始點,Center、0.25R、0.5R區域腐蝕裂紋擴展距離要大于0.75R區域,具體表現為:0.25R>Center>0.5R>0.75R。這說明鋁/鋼旋轉摩擦焊接頭腐蝕性能存在徑向不均勻性,其中Center、0.25R、0.5R位置腐蝕較為嚴重,0.75R處腐蝕較輕。

對于鋁/鋼異種金屬接頭,由于5052鋁合金和304不銹鋼存在電位差異,兩者之間構成腐蝕原電池,電位較負的鋁合金充當陽極,靠近界面區域優先腐蝕。與此同時,界面處的Fe-Al金屬間化合物同樣作為陰極與鋁合金母材形成電偶腐蝕,腐蝕速率加快,導致靠近界面的鋁合金腐蝕嚴重,形成腐蝕溝槽。而遠離界面處出現微小的腐蝕裂紋,這是因為5052鋁合金中主要形成的是Al6(Fe, Mn)金屬間化合物和β相(Mg2Al3),Al6(Fe, Mn)金屬間化合物的電位約為-700 mV(vs SCE)[14]略高于基體電位(-800 mV),充當陰極相,使其周圍金屬被腐蝕,形成微小的腐蝕裂紋。β相(Mg2Al3)電位(-920 mV)略低于基體電位,充當陽極相[14-16],而且β相(Mg2Al3)往往在晶界析出[17],因此較低電位的晶界與較高電位的晶粒內部形成了原電池,使鋁合金母材發生晶間腐蝕。此外有研究表明,不均勻的殘余應力增加了腐蝕裂紋尖端的電化學活性,加速陽極腐蝕速率,腐蝕程度明顯增大[18]。旋轉摩擦焊接頭Center、0.25R、0.5R位置處殘余應力要大于0.75R處殘余應力[2],遠離界面的微小腐蝕裂紋在殘余應力作用下會加速擴展,惡化接頭Center、0.25R、0.5R位置的腐蝕性能。

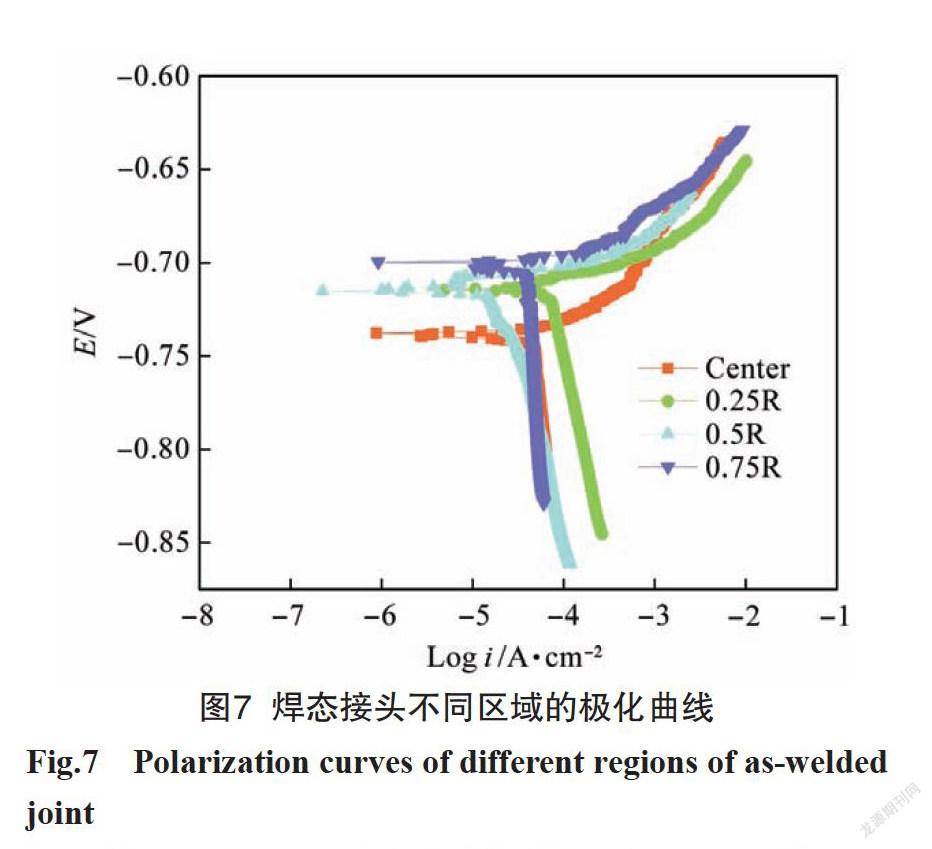

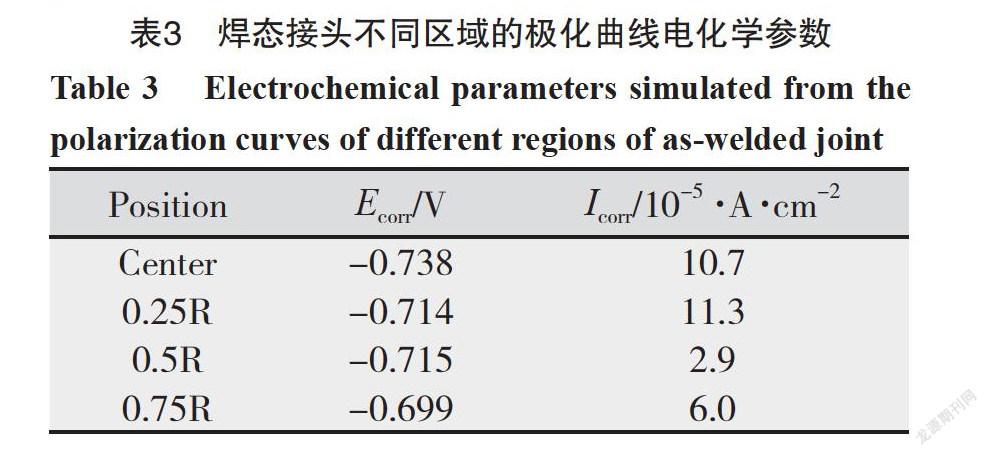

焊態條件下接頭沿徑向不同區域的動電位極化曲線如圖7所示。測試過程中并未出現鈍化現象,徑向各區域腐蝕電位Ecorr的大小順序為:0.75R>0.25R>0.5R>Center。腐蝕電位Ecorr是熱力學參數,反映的是腐蝕發生的傾向性,從腐蝕電位數值大小來看,0.75R處不容易發生腐蝕,0.5R、0.25R、Center處更容易腐蝕,這與圖5、圖6的腐蝕形貌基本吻合。對極化曲線擬合分析,其相應的電化學參數如表3所示。腐蝕電流密度Icorr是動力學參數,反映腐蝕速率的快慢,可以直接用來比較耐蝕性,Icorr越大腐蝕速率越快,耐腐蝕性越差。0.25R處的腐蝕電流密度最大,Center處腐蝕電流密度次之,這說明0.25R和Center位置腐蝕速率更快。綜合考慮,得出徑向不同區域耐蝕性順序為:0.75R>0.5R>Center>0.25R。

2.3 熱處理狀態下接頭徑向不同區域耐腐蝕性能

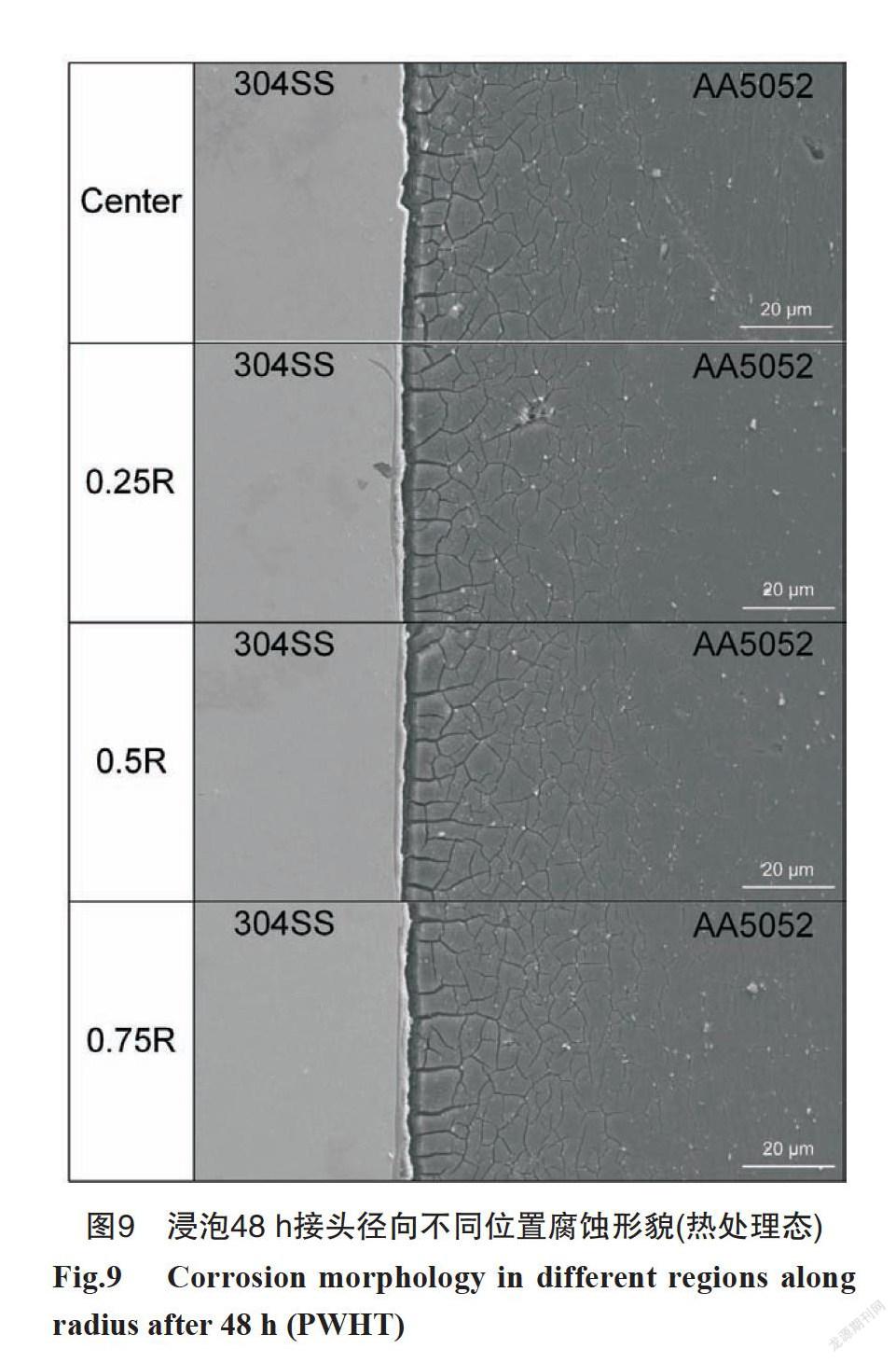

熱處理態接頭經2 h、8 h、20 h、48 h浸泡后的腐蝕形貌如圖8所示。浸泡時間為2 h時,不銹鋼側及鋁合金側徑向各區域均未觀察到明顯的腐蝕現象;隨著浸泡時間的延長,熱處理態接頭的腐蝕過程與焊態接頭相同。近界面的鋁合金母材率先開始腐蝕,母材中電位較高的第二相充當陰極相,其周圍的材料受電偶腐蝕的作用,形成微小裂紋,裂紋沿晶界擴展,呈現晶間腐蝕的特征。浸泡48 h后,接頭徑向各位置的腐蝕形貌如圖9所示。以焊接界面為起始點,Center、0.25R、0.5R、0.75R四個區域腐蝕裂紋尺寸和擴展距離基本相同,這說明接頭經250 ℃/20 min熱處理后,徑向不同位置的腐蝕性能呈現均勻化趨勢。

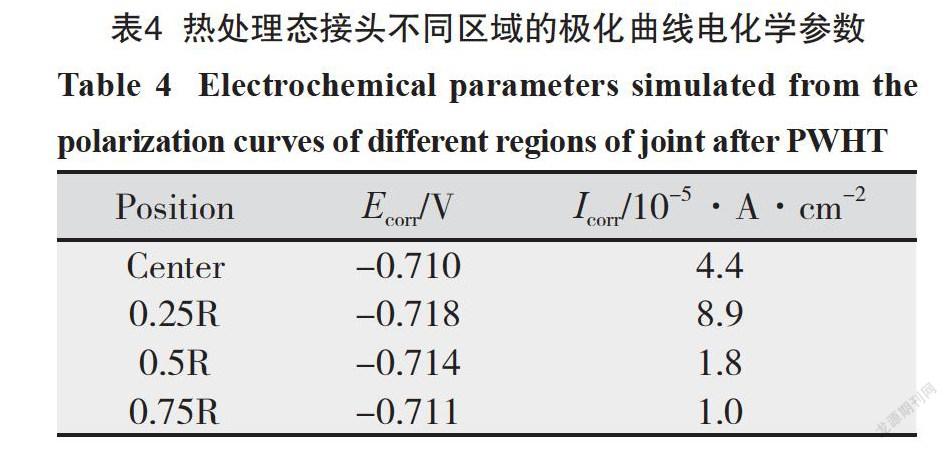

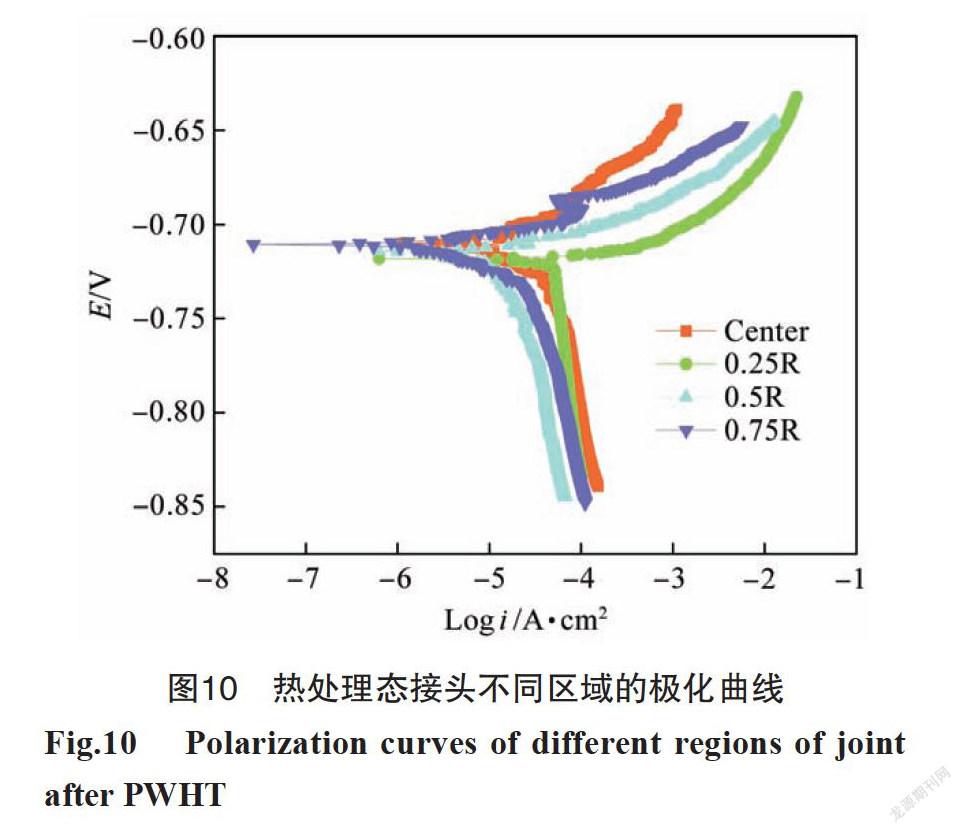

熱處理條件下接頭沿徑向不同區域的動電位極化曲線如圖10所示。對曲線進行擬合,得到的電化學參數如表4所示。Center、0.25R、0.5R、0.75R四個區域腐蝕電位均在-0.710 V左右,可以認為四個區域的腐蝕傾向性基本一致。從熱力學角度說明熱處理態接頭不同區域腐蝕性能沒有差異,這與圖9基本吻合。經過250 ℃/20 min的焊后熱處理,接頭徑向不同金屬間化合物層厚度并未發生變化,但腐蝕性能不均勻性得到明顯改善。因此可以判定金屬間化合物層厚度的徑向不均勻性對腐蝕性能的徑向不均勻性基本沒有影響。而經熱處理后接頭不同區域的腐蝕電流密度均變小,說明接頭耐蝕性能提高,這主要是因為:一方面接頭中的殘余應力得到釋放,另一方面接頭不同區域的組織呈現均勻化趨勢[8,19],這兩方面都有利于改善接頭的腐蝕不均勻性。

3 結論

(1)5052鋁合金/304不銹鋼旋轉摩擦焊接頭因徑向界面產熱及壓力分布不均,導致接頭界面金屬間化合物厚度存在不均勻性,中心處幾乎無金屬間化合物分布,而在0.25R、0.5R、0.75R處金屬間化合物呈連續分布。

(2)焊態接頭鋁合金側發生嚴重腐蝕,不銹鋼側基本不腐蝕。靠近界面區域的腐蝕速率大于遠離界面區域的腐蝕速率,呈現晶間腐蝕特征。接頭存在腐蝕性能不均勻性,徑向耐腐蝕性能順序為:0.75R>0.5R>Center>0.25R。

(3)經250 ℃/20 min熱處理之后,接頭殘余應力得到釋放,微觀組織發生均勻化;徑向各區域腐蝕電流密度變小,耐蝕性能提高,腐蝕性能不均勻性消失。

參考文獻:

[1] Chen S, Daehn G S, Vivek A, et al. Interfacial micro-structures and mechanical property of vaporizing foil actuator welding of aluminum alloy to steel[J]. Materials Science and Engineering A, 2016(659): 12-21.

[2] 李艷光. 5052鋁合金/304不銹鋼旋轉摩擦焊接頭微觀組織及性能研究[D]. 遼寧: 大連理工大學, 2020.

[3] 李鵬. 旋轉摩擦焊熱源演變及接頭成形機制[D]. 陜西: 西北工業大學, 2015.

[4] Fukumoto S, Tsubakino H, Okita K, et al. Friction weldingprocess of 5052 aluminium alloy to 304 stainless steel[J]. Materials Science and Technology, 1999, 15(9): 1080-1086.

[5] Li P, Dong H G, Xia Y Q, et al. Inhomogeneous interfacestructure and mechanical properties of rotary friction welded TC4 titanium alloy/316L stainless steel joints[J]. Journal of Manufacturing Processes, 2018(33): 54-63.

[6] Dong H G, Li Y G, Li P, et al. Inhomogeneous micro-structure and mechanical properties of rotary friction welded joints between 5052 aluminum alloy and 304 stainless steel[J]. Journal of Materials Processing Technology, 2019(272): 17-27.

[7] Yin Z F, Yan M L, BaiI Z Q, et al. Galvanic corrosionassociated with SM 80SS steel and Ni-based alloy G3 couples in NaCl solution[J]. Electrochimica Acta, 2008, 53(22): 6285-6292.

[8] 顧玉芬, 馬敏敏, 李杰, 等.? 焊后退火對鋁/鋼異種金屬熔釬焊接頭腐蝕性能的影響[J]. 焊接學報, 2017, 38(12): 46-50.

[9] 顧玉芬, 李杰, 石玗, 等. 鋁/鋼異種金屬電弧熔釬焊焊接接頭的腐蝕性能[J]. 中國有色金屬學報, 2016, 26(4): 758-765.

[10] Sravanthi S S, Acharyya S G, Chapala P. Materials?Today: Proceedings[J]. 2019(18): 2708-2716.

[11] Anaman S Y, Cho H H, Das H, et al. Microstructureand mechanical/electrochemical properties of friction stir butt welded joint of dissimilar aluminum and steel alloys[J]. Materials Characterization, 2019(154): 67-79.

[12] Dybkov V I. Interaction of 18Cr-10Ni stainless steelwith liquid aluminium[J]. Journal of Materials Science, 1990(25): 3615-3633.

[13] Shi H, Qiao S, Qiu R, et al. Effect of welding time onthe joining phenomena of diffusion welded joint between aluminum alloy and stainless steel[J]. Materials and Manufacturing Processes, 2012, 27(12): 1366-1369.

[14] Lyndon J A, Gupta R K, Gibson M A, et al. Electro-chemical behaviour of the β-phase intermetallic (Mg2Al3) as a function of pH as relevant to corrosion of aluminium-magnesium alloys[J]. Corrosion science, 2013(70): 290-293.

[15] Jain S, Lim M L, Hudson J L, et al. Spreading of inter-granular corrosion on the surface of sensitized Al-4.4Mg alloys: A general finding[J]. Corrosion science, 2012(59): 136-147.

[16] Yasakau K A, Zheludkevich M L, Lamaka S V, et al.Role of intermetallic phases in localized corrosion of AA5083[J]. Electrochimica Acta, 2007, 52(27): 7651-7659.

[17] Scamans G M, Holroyd N J H, Tuck C D S. The role ofmagnesium segregation in the intergranular stress corr-osion cracking of aluminium alloys[J]. Corrosion Science, 1987, 27(4): 329-347.

[18] Sun M, Xiao K, Dong C, et al. Effect of stress on electro-chemical characteristics of pre-cracked ultrahigh strength stainless steel in acid sodium sulphate solution[J]. Corrosion Science, 2014(89): 137-145.

[19] Wang X, Wang J, Yue X, et al. Effect of aging treatmenton the exfoliation corrosion and stress corrosion cracking behaviors of 2195 Al-Li alloy[J]. Materials and Design, 2015(67): 596-605.

Inhomogeneous microstructure and corrosion resistance

of aluminum/steel rotary friction welded joints

LI Peng, MA Chaoqun, LI Yanguang, DONG Honggang*

(School of Materials Science and Engineering, Dalian University of technology, Dalian 116024, China)

Abstract: The microstructure and corrosion resistance of AA5052/304SS rotary friction welded joints before and after heat treatment was studied. The results show that the distribution characteristics of intermetallic compounds along the radial direction in the as-welded joint were different, due to the inhomogeneity of heat generation and pressure at the interface. No intermetallic compound formed at the center but distributed continuously at 0.25R, 0.5R, and 0.75R. Inhomogeneity of corrosion resistance in different areas of the joint was observed, and the corrosion resistance was ranked as: 0.75R>0.5R>Center>0.25R. After heat treatment at 250 ℃/20 min, the residual stress in the joint was released, the microstructure was homogenized, and the radial inhomogeneity of the corrosion resistance disappeared.

Keywords:? aluminum/steel dissimilar joint; rotary friction welding; microstructure; corrosion resistance; inhomogeneity