鋁合金高能束焊接 及其復合焊接的研究現狀

韓永全 孫振邦 杜茂華 洪海濤

摘要:論述并分析了高能束焊接及其復合焊接的基本原理和特點。介紹了鋁合金的VPPA焊、激光焊、激光-等離子弧復合焊、VPPA-MIG復合焊、激光-MIG復合焊接等高能束及其復合焊接的工藝特性和國內外最新研究進展。重點介紹了鋁合金VPPA-MIG復合焊和激光-MIG復合焊接的熱源特性和工藝優勢。VPPA-MIG復合焊接由于其電弧穿透力強,焊接效率高,在厚板鋁合金焊接中優勢較突出,尤其能夠有效減少高強鋁合金焊接接頭強度下降,因此具有很大的推廣應用前景。

關鍵詞:鋁合金;高能束焊;復合焊;研究進展

中圖分類號:TG457.14? ? ? ? ? ?文獻標志碼:A? ? ? ? ? ?文章編號:1001-2003(2020)09-0221-11

DOI:10.7512/j.issn.1001-2303.2020.09.24

0? ? 前言

鋁合金是具有獨特優異性能的輕量化結構性材料,能夠適應現代科技的發展步伐,目前已經被廣泛的應用于航天航空、軍事工業以及交通運輸等高端制造行業[1-2]。隨著工業制造的快速發展,主要用于制造鋁合金結構的焊接技術也在不斷升級與改進,研究人員針對采用多種焊接工藝來滿足不同鋁合金焊接結構的使用要求進行了研究。對于厚大的鋁合金結構,由于其導熱性高、厚度大的特性,采用傳統的焊接工藝(如TIG焊、MIG焊)時,因其焊接熱輸入量小、穿透能力弱,故需采用多層多道焊實現全熔透。然而,鋁合金表面極易氧化形成高熔點的氧化鋁,焊縫中產生夾渣和熱裂紋傾向會增大,同時由于多次受熱導致接頭軟化嚴重[3-4]。因此,傳統的焊接方法對厚板鋁合金的焊接仍然具有局限性。鑒于厚板鋁合金的焊接特點,為提高其焊接效率以及接頭質量,可以采用高能量密度的高能束焊接技術來實現高效、高質量的焊接過程。近年來,科研人員開始研究高能束焊接工藝來解決一些鋁合金焊接問題,如變極性等離子弧焊(VPPA)、激光焊以及VPPA/激光-電弧復合焊。現階段,通過大量研究高能束焊接,已經對其熱源特性、焊接機理以及數值計算等方面具有了一定的了解,并且部分焊接技術已經被應用于工業制造。

根據鋁合金高能束焊接的研究現狀,文中對高能束焊接及其復合焊接的研究現狀與工業應用進行了介紹,討論了鋁合金高能束焊接前沿領域的研究方向與發展趨勢。

1 高能束焊接工藝

1.1 變極性等離子弧焊

VPPA焊是最適合于航空航天用重要鋁合金焊接構件的一種先進焊接工藝,它是一種正負半波的幅值和時間均可調的不對稱交流方波焊接電源,可以解決鋁合金所需的氧化膜清理和鎢極燒損問題。典型VPPA焊接波形及原理示意如圖1所示。

早在20世紀70年代,美國NASA Marshall航天中心就開始將VPPA焊接技術應用到航空航天中厚板鋁合金的焊接中。此焊接工藝雖然在國外已有多年的應用背景,但由于技術、材料等多方面原因,導致我國對VPPA焊接的研究與應用相對較晚。自20世紀90年代至今,通過我國科研人員的不斷努力,已經將VPPA穿孔立焊技術應用于航天航空等領域,如航天器艙體的一些關鍵結構以及運載火箭儲箱等領域。最早,北京工業大學對VPPA焊接電源、熱源特性以及焊接工藝進行了大量深入的研究,呂耀輝等[5-6]以80C196單片機為控制核心,研發了包括400 A的變極性電源、步進電機控制系統在內的VPPA焊接系統。韓永全等[7-9]分析了VPPA電特性和電弧特性,并且開發了以16位單片機為核心的雙逆變型VPPA穿孔立焊專用焊接系統,通過熱與力的深入分析與匹配,運用自行研制的設備實現了15 mm LD10鋁合金VPPA穿孔立焊工藝。陳樹君[10]自主研制的VPPA穿孔立焊設備在技術上獲得了突破,攻克了多項VPPA穿孔立焊電源和工藝技術難題,成功完成了“天宮一號”主結構的焊接制造。

近些年,隨著對VPPAW技術研究的不斷深入,國內近幾年在VPPA焊接電源升級、小孔行為以及數值模擬方面進行了深入研究。春蘭等人[11]研發了一種單電源雙脈沖混合調制VPPA焊接系統,在典型VPPA焊接基礎上加入高低頻調制脈沖,可輸出1~5 kHz高頻脈沖、1~2 Hz低頻脈沖及混合脈沖,輸出的雙脈沖波形如圖2所示。

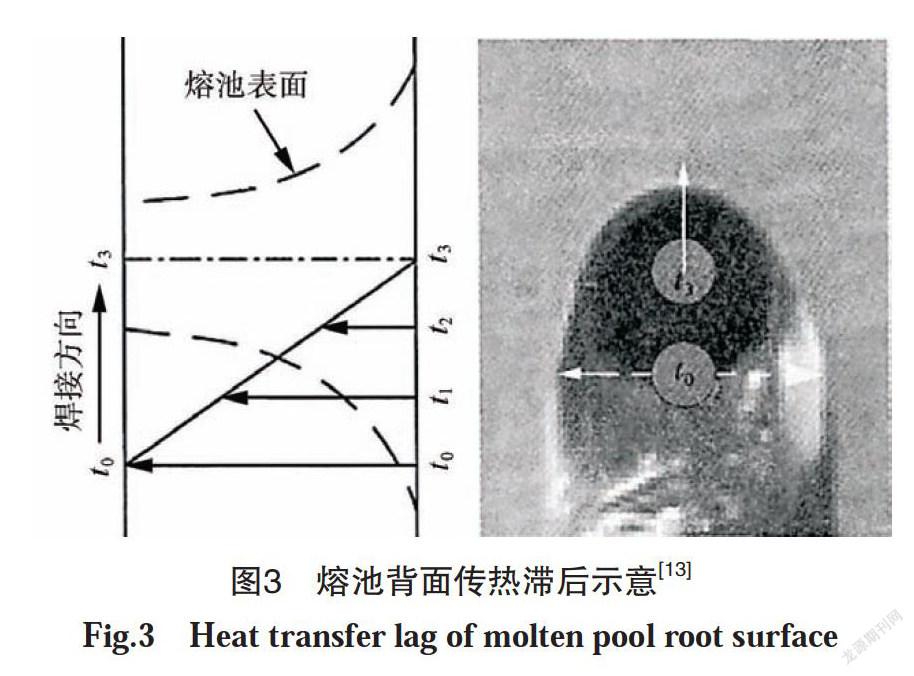

陳樹君等[12]以穿孔熔池為對象,提出了溫寬偏離度概念用以描述穿孔熔池狀態及焊縫成形,如圖3所示。發現影響偏離度的因素有:工件厚度、熱輸入、焊槍位置和焊接速度。并且通過高速攝像對背面小孔形貌進行分析,橫焊時由于重力作用,部分金屬聚集熔池下側,熱與力無法驅動熔融金屬向上流動,不能建立良好的連接,小孔的形狀近似于三角形,如圖4所示。通過調整焊槍角度可以減弱重力對液體流動的影響,能夠獲得穩定的穿孔VPPA焊接工藝[13]。蔣凡等人[14]研究表明,正極性和反極性階段的傳熱特性是影響VPPA焊接穩定性控制的關鍵因素,在正、反極性電流增加量相等時,正極性的傳熱功率增加越多,反極性電弧的熱效率下降越大。

徐斌等[15]基于磁流體動力學及Maxwell方程,建立了具有預先設置小孔的VPPA物理模型,將鎢和母材建立在計算域中,計算模型能夠反映VPPA對熔池的影響。采用有限差分法求解了溫度場、流場、焊接電流密度和VPPA壓力的分布。數值研究發現,VPPA被鎖孔二次壓縮。這種附加約束導致小孔最小直徑處VPPA壓力和流速明顯上升,而溫度場受到輕微影響。

在國外,Zheng等[16]分析了VPPA穿孔焊接穩定性所需要的熱與力的條件。根據穿孔熔池所受的熱與力條件,可分為熱傳導型、強力型和熱與力結合型,如圖5所示。熔池受熱過大時,熔池下淌,易產生切割;當熔池所受電弧力較大時,熔池流動穩定性差,不利于成形。只有熱力相配合時才能形成更有利于金屬流動的熔池形態。Emad Saad等[17]通過聲信號提出了一種能夠識別VPPA焊接熔池小孔狀態的方法。利用Welch功率譜密度估計對聲音數據進行預處理,采用神經網絡技術識別了小孔模式和切割模式。

從以上研究可以看出,在鋁合金VPPA焊接熱源特性、焊縫成形以及數值模擬等方面的研究較為全面,人們對其焊接機理有了一定的掌握,已經在航空航天和民營制造領域得到了廣泛的應用。但是,隨著高強鋁合金、厚大結構件以及結構復雜性的發展,對VPPA焊接技術提出了更高的要求。現階段仍有一些技術難點需要突破:①僅能立焊成形,在平焊位置下成形困難,并且工裝要求極高。②對于厚大的焊接結構,工藝區間極窄,很難獲取合理的焊接工藝。板材越厚,越難獲得良好焊縫成形。通過閱讀文獻,目前能夠焊接鋁合金的最大厚度為15 mm。③高強鋁合金金屬流動性差,使得VPPA熱與力很難匹配使焊接熔池達到穩定狀態,增大了VPPA焊接難度。

1.2 激光焊

近年來,隨著大功率、高性能激光器的不斷發展,鋁合金的激光焊接技術也獲得了很大進步,大功率激光器已經能夠達到萬瓦級別,激光焊接技術已經成為當今高速高精度的鋁合金焊接方法。在制造業中,激光加工技術占比是衡量一個國家工業加工水平的重要指標之一。在國內外的工業制造中,激光焊接已經得到廣泛應用,如圖6所示[18-21]。在汽車制造領域,激光焊接技術已經成為標準化工藝,遍布汽車車頂、車身等各個鈑金結構的焊接。德國的奧迪、高爾夫、帕薩特等品牌均采用激光焊接完成鋁合金車頂結構組裝;奔馳公司則采用激光焊進行了Al-Mg系和Al-Mg-Zn系鋁合金傳動部件的連接。國內的一些汽車制造廠家同樣在部分新車型中采用了激光焊接技術。

目前,激光器種類有CO2激光、YAG激光、光纖激光。對于鋁合金焊接而言,從光束波長、質量以及鋁合金的吸收率方面來看,光纖激光焊要優于CO2激光焊,光纖激光束易于實現厚板鋁合金的深熔焊。Sibillano[22]等通過光譜分析發現CO2激光光致等離子體溫度、密度以及光致等離子體發射光譜譜線強度較光纖激光的更高。這主要由于金屬蒸氣易吸收波長較長的激光能量,對波長較短的激光能量吸收得很少,因此導致CO2激光焊的金屬蒸氣溫度高,產生的熱電離程度大,形成溫度高、密度高的等離子體[23]。然而,受等離子體波動的影響,CO2激光焊接熔池波動較大,焊接過程穩定性較差[23-24]。光纖激光焊產生羽輝的溫度和密度相對較低,羽輝波動相對等離子體小,因此光纖激光焊相對更穩定[24]。鄒江林等[25]對比了高功率光纖激光和CO2激光焊的熔化效率,研究表明光纖激光焊的熔化效率峰值對應的焊接速度要遠大于CO2激光焊,光纖激光更適合于高速焊接。

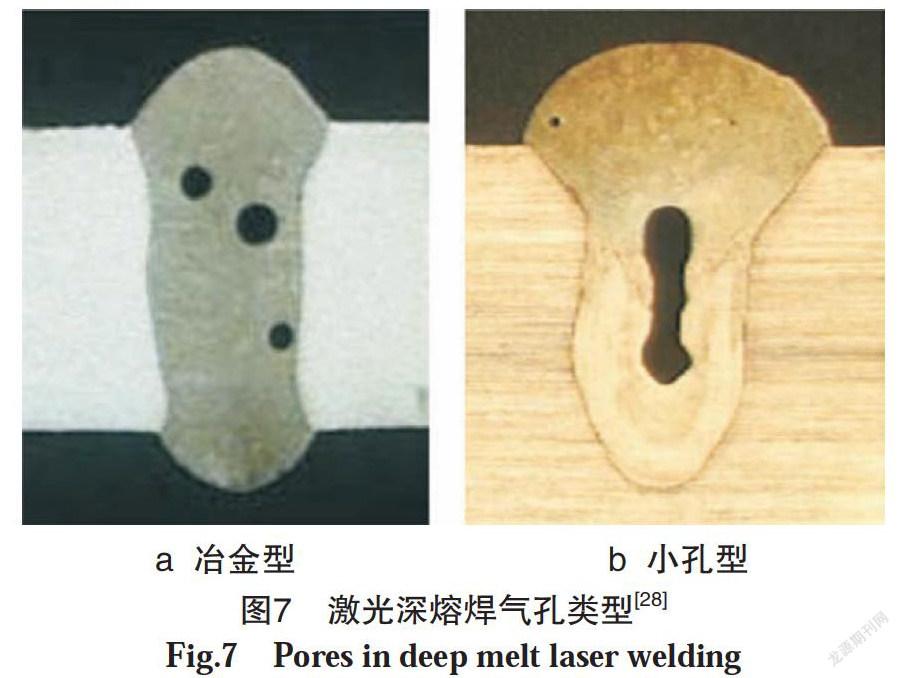

眾所周知,在鋁合金激光焊接中氣孔缺陷是常見的問題,尤其在厚大的鋁合金結構深熔焊接中體現尤為明顯。鋁合金激光深熔焊存在冶金型和小孔型兩種氣孔,如圖7所示。Kotsuna等[26]對鋁合金進行了CO2激光焊接,在密閉環境下采用氣體光譜分析法收集和分析焊縫氣孔中氣體成分,發現氣孔中氣體成分為90%的H2和10%的N2,氣孔的產生與高溫下H元素的大量溶入有關。同時借助SEM能譜分析,發現孔內壁Mg含量是焊縫附近的4倍,表明不規則氣孔與鎂的蒸發燒損有關。余陽春等[27]的研究表明,激光焊接鋁合金中氣孔的形成與小孔的穩定性和熔池的波動密切相關,焊絲的填充會增強小孔和熔池的不穩定性,從而增加了焊接接頭的氣孔數量。在接頭上預制合適的間隙,能夠為液態金屬流動提供一個自然通道,減弱填充金屬對小孔的干擾,同時能夠為氣體的溢出提供通道,從而降低孔隙率。

厚板鋁合金激光焊氣孔的形成機理極其復雜,要想避免氣孔很難,這也是焊縫氣孔成為目前鋁合金激光焊接研究中熱點問題的原因。雖然,激光焊接鋁合金有許多優勢,但仍存在較大的局限性,如設備成本高、接頭間隙允許度小、能量吸收率、合金元素易燒損以及易產生氣孔等缺陷和不足[28-29]。

2 高能束-電弧復合焊接工藝

近年來,為了適應工業制造發展的要求并實現高效率、高質量的焊接工藝,相繼研究開發了多種復合焊接技術。其中在國內成為研究熱點并應用最為廣泛的是高能束焊接與傳統電弧焊的復合焊接工藝,主要是利用復合焊接技術互相彌補傳統單一熱源焊接各自的缺點,高能束復合焊接主要包括激光-等離子弧復合焊、等離子弧-MIG復合焊以及激光-MIG復合焊。

2.1 激光-等離子弧復合焊

20世紀70年代末英國Steen教授首次提出激光電弧復合焊接技術,其目的是通過電弧來提高激光能量利用率、獲得較大的焊接熔深以及增強焊接間隙的適應性,并實現高速度、高質量的焊接[30]。激光-等離子弧復合焊是由英國Conventry大學發明的,此復合電弧能量更加集中,能夠減小熱影響區和增大焊縫成形系數,并可以降低焊接熱輸入[31]。激光-等離子弧復合焊接示意如圖8所示。

在國外,Yoon等[32]研究發現表面激光-等離子弧復合焊能夠改善和增強氣體電離效應,使電弧發生收縮,解釋了等離子弧對激光能量的吸收,并從理論說明了光電效應導致電弧集中。Blundell[33]等在CO2激光熱源的基礎上引入等離子弧熱源作為輔助熱源,焊接速度較單激光焊的焊接速度至少提高了約2倍,這是由于等離子弧熱源的預熱作用增強了激光束能量的吸收率。

在國內,李志寧等[34-35]采用數值計算方法研究了激光-等離子弧復合焊熔池流動特性。結果表明,表面張力流是決定熔池流動的主要原因,同時也會直接影響焊接成形。電磁力在增加熔深和背面熔寬方面起著重要作用。常保華等[36]研究了激光-等離子弧復合焊的焊縫成形,發現采用激光熱源前置、等離子弧后置,能夠獲得表面平整、成形良好的焊縫。韓永全等[37]進行了鋁合金激光-變極性等離子復合熱源特性分析,研究表明激光對等離子弧有吸引作用,在正極性階段激光被壓縮于等離子弧根部,反極性階段在電弧上方會出現一個等離子體柱,提高了激光的吸收率。

目前,激光-等離子弧復合焊仍處于研究與開發階段,在工業生產方面還沒有得到大范圍的應用。激光-等離子弧復合焊在焊接速度和間隙能力方面具有一定的優勢,具有較好的工業應用前景。但是鋁合金焊縫成形質量控制以及中厚板鋁合金填絲等問題仍然需要進一步研究與解決。

2.2 等離子弧-MIG復合焊

等離子弧-MIG復合焊接是由荷蘭飛利浦實驗室的Essers等研究員于1972年首次提出[38]。依據兩個熱源的空間位置,按照形成等離子電弧的方式將等離子-MIG復合焊分為兩種:同軸式和旁軸式。同軸式復合焊工藝包括偏置鎢極式和同軸噴嘴式兩種焊槍結構,如圖9所示。同軸式MIG焊絲被等離子弧包圍,一定程度提高了焊絲熔化速率和熔滴過渡頻率,減少了焊接飛濺。

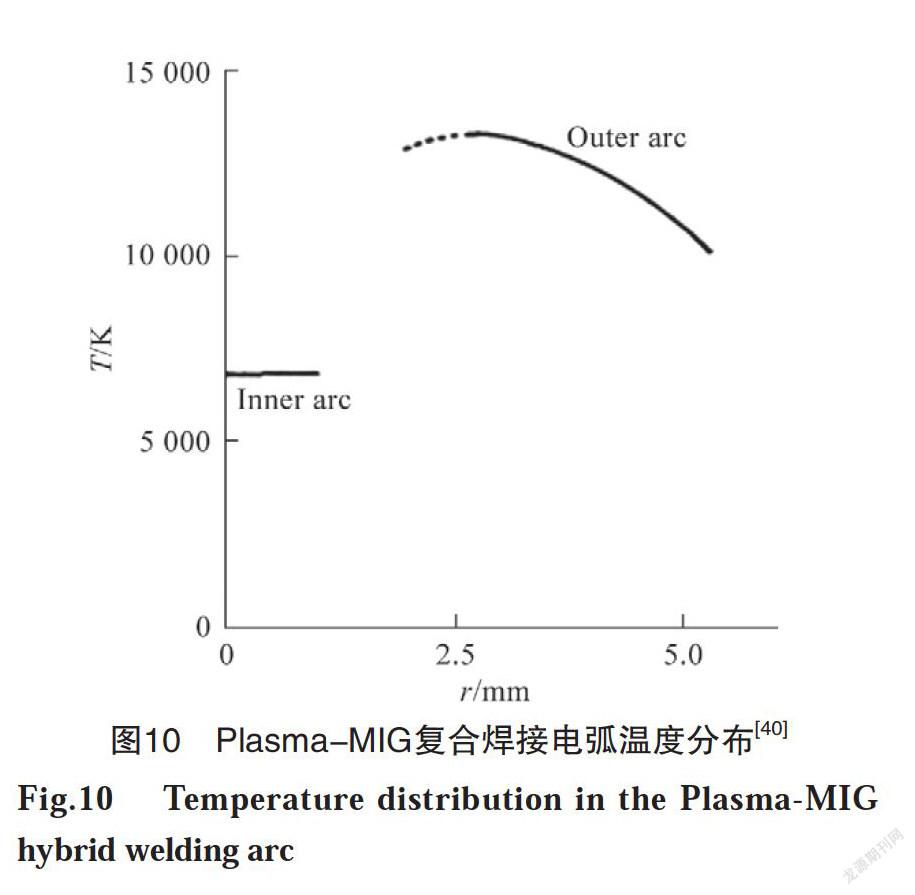

截止目前,同軸式等離子弧-MIG復合焊接已經得到了廣泛的研究。Jelmorini等人[39]研究了等離子弧-MIG復合焊焊絲熔化率與電流的關系。研究表明,復合焊接的焊絲熔化率高于MIG焊的焊絲熔化率。由于等離子電弧對MIG焊絲具有預熱作用,致使焊絲的電阻率升高,大幅度提高了焊絲的電阻熱,從而提高了MIG焊絲的熔敷效率。Ton[40]通過光譜分析了等離子-MIG復合電弧物理特性,復合電弧溫度分布如圖10所示,研究表明內弧和外弧的溫度、成分有一定的差異,內弧的溫度低且具有少量的金屬蒸氣,等離子電弧溫度是MIG電弧的2倍。Lee等人[41]分析了等離子電流對復合焊縫表面缺陷的影響,結果發現當等離子電流超過200 A時,將會產生不對稱的焊縫并且出現黑色污點,如圖11所示。與MIG焊對比發現,復合焊污點要少于單MIG焊。

雖然同軸式焊槍因結構原因,在薄板和中厚板焊接中具有一定優勢,能夠提高焊絲熔化效率和焊接質量,但是針對厚板結構仍然存在一些不足。有研究表明[42-43],同軸等離子-MIG復合熱源與工件的接觸面積大,導致熱源對工件的加熱面積大,產生的焊接熔池寬而淺。同時在大電流時焊絲尖端周圍的電弧具有旋轉趨勢,使熔滴轉移到熔池時分布在一個較寬的區域。這些特性都不利于產生大熔深的焊縫,不適合于厚板大熱輸入的焊接。

在厚板高強鋁合金的結構中具有極大的應用前景的旁軸式等離子弧-MIG復合焊接于1995年由以色列激光技術公司成功研制與發展。等離子-MIG復合焊接工藝示意如圖12所示。美國Cummins公司將等離子-MIG復合焊接工藝成功應用于排氣管的自動焊接中,提高了焊接效率,降低了成本[44]。美國Babcock Power公司用等離子-MIG復合焊接工藝代替TIG焊,管接頭的焊接效率提高了近10倍[45]。并且此焊接技術在風力發電的塔柱、大型船舶以及輸油管道的焊接領域中得以應用[44]。

在國內,相繼也進行了旁軸等離子-MIG復合焊接的研究。包學強[46]對等離子-MIG復合焊進行改造,開發了一體式脈沖等離子弧-MIG復合焊接,復合的兩個電弧均為脈沖電弧,并通過對兩脈沖電弧脈沖相位的控制,減小了等離子弧與MIG電弧的相互耦合作用。邵盈愷[47]建立了等離子弧-MIG復合焊接參數和熔深的定量關系。研究表明影響焊接熔深的順序依次為MIG電流、等離子電流、焊接速度、離子氣流量。與單MIG相比,復合焊接的熱裂紋敏感性較小。韓永全等[48-49]首次采用Super-MIG焊槍組建了VPPA-MIG復合系統,如圖13所示,并針對厚板高強鋁合金開展了VPPA-MIG復合熱源特性的系統研究,研究表明復合電弧電磁耦合對MIG電弧具有壓縮效應,在正極性階段,MIG電弧具有軸向壓縮作用,除了復合電弧所受安培力外,MIG電弧還受到復合電弧耦合區的熱擠壓作用,在反極性期間,MIG電弧收縮較為明顯。復合電弧的相互作用促進了熔滴的過渡速度,復合焊熔滴過渡速度以及熔滴動量大于單MIG焊,有利于獲得較大的焊接熔深。孫振邦等[50]開發了適用于VPPA-MIG復合焊的組合式體積熱源模型,并計算了復合焊接的熱過程,結果表明MIG是決定復合焊接焊縫熔寬的主要因素,而VPPA是決定復合焊接穿透深度的主要因素。并優化獲取了11 mm厚鋁合金平板對接焊縫,如圖14所示。

2.3 激光-MIG復合焊

激光-MIG復合焊接是目前最受業界矚目、研究最廣、應用最多的一種復合焊接技術。其主要特點是焊接熔深大、工況適應性好、易于填充金屬以及焊接穩定性高等。近些年,國內外學者鑒于激光-MIG復合焊接的諸多優點對其焊接機理以及工業應用進行了研究。

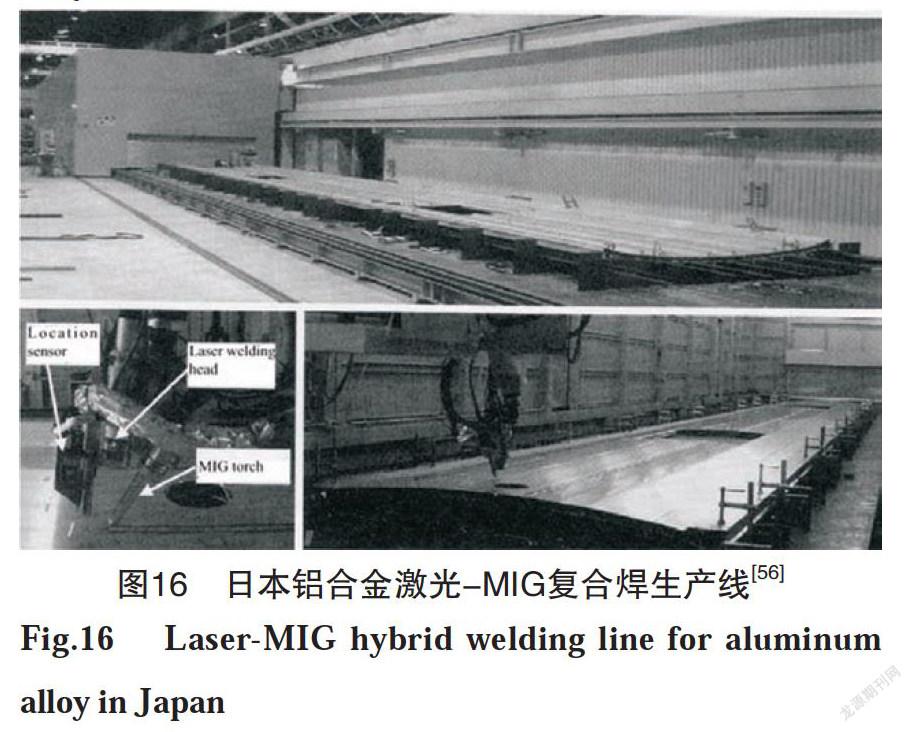

在國外,Moriaki等[51]通過對激光-MIG復合焊電信號的分析,表明單電弧高速焊時,電壓波動較大,而復合焊電壓波動較小,焊接過程更加穩定。這是由于復合焊過程中存在匙孔,焊接區域的帶電粒子數陡然增加,因而熱發射容易,而且電弧也被明顯壓縮,弧柱能量密度增大。Vollertsen等人[52]首次采用大功率光纖激光-MIG復合焊焊接鋁合金,4 mm厚鋁合金復合焊焊接速度可達到20 m/min;8 mm厚鋁合金復合焊焊接速度可達到6 m/min,焊接過程穩定,同時能夠獲得高質量的焊縫。Campana等[53]通過激光-MIG復合焊接試驗探究了焊接參數對焊接穩定性的影響,并用高速攝像機對電弧和熔池圖像進行采集。結果表明,在保證其他參數不變的前提下,熱源間距保持在2~3 mm時,兩個熱源可實現協同增益效果。在工業應用方面,德國大眾汽車公司自主開發了激光-MIG復合焊接機頭并將其用于鋁合金汽車框架和轎車車門的焊接,如圖15所示[54]。日本三菱重工公司也將同軸激光-MIG復合焊技術用于復雜結構車身的焊接[55]。同時在日本也建立了鋁合金高速類列車激光-MIG焊接生產線[56],如圖16所示。

國內同樣開展了多方面激光-MIG復合焊接技術的應用研究。樊丁[57]等開發了激光-MIG旁軸復合焊接機頭并進行研究,發現激光引起的等離子體能夠促進電弧的穩定性,在較寬的工藝內,YAG激光-脈沖MIG復合焊接鋁合金在提高焊速下能夠獲得成形美觀的焊縫,復合焊熔深與單一激光焊相比提高4倍,與脈沖MIG焊相比提高1倍以上。高明等[58]定量探究了激光-MIG復合熱源的相互作用,研究表明當熱源間距小于4 mm時,激光誘導等離子體與電弧等離子體的相互作用主導了熱源相互作用,當熱源間距大于4 mm時,兩個熱源的相互作用主要為預熱作用。激光與MIG電弧的最佳間距為1~2 mm。長春軌道客車、唐山軌道客車以及中船重工725所也開展了激光-MIG復合焊接的應用研究,結果表明采用激光-MIG電弧復合焊接技術可實現鋁合金結構件的優質焊接[59]。

3 結論

鋁合金VPPA焊和激光焊在國內外已經得到了多方面的廣泛研究,人們基本掌握其熱源特性、焊接機理以及工藝特性等,已經成為部分鋁合金結構焊接的重要手段,并在航空航天、汽車工業、軌道交通領域得到了廣泛應用。隨著工業制造的發展需求,優質高效的新型復合焊接技術成為研究熱點,高能束焊與傳統電弧焊相互結合形成的復合焊接工藝充分集成各自的優點,有效地解決單一熱源的諸多問題,能夠實現現代制造業追逐的高效、高質量的焊接技術,具有潛在優勢和發展前景。目前,VPPA-MIG復合焊和激光-MIG復合焊是國內外研究最多、最熱的新型鋁合金焊接技術,其中激光-MIG復合焊在汽車工業和軌道交通等部分領域得以應用,而VPPA-MIG復合焊正處于應用研究階段,從目前的研究中可以看出,在軍用高強裝甲鋁合金結構的焊接中VPPA-MIG復合焊具有極大的應用前景。然而,由于復合熱源的復雜性,導致二者復合熱源特性的研究還不夠深入,制約了復合焊技術更廣泛的應用。今后,復合熱源耦合機理和復合電弧物理是其重要的研究方向。隨著科研人員不斷的鉆研,未來復合焊接技術必將在高端裝備制造中發揮更重要的作用。

參考文獻:

[1] 李念奎, 凌杲, 聶波, 等. 鋁合金材料及其熱處理技術[M]. 北京: 冶金工業出版社, 2012.

[2] Sun Z B, Han Y Q, Du M H, et al. An improved simulationof temperature field in VPPA-GMAW of Al-Cu-Mg alloy[J]. Journal of Materials Processing Technology, 2019(263): 366-373.

[3] Hong H, Han Y, Du M, et al. Investigation on dropletmomentum in VPPA-GMAW hybrid welding of alumi-num alloys[J]. The International Journal of Advanced Manufacturing Technology, 2016, 86(5-8): 2301-2308.

[4] Fu G F, Tian F Q, Wang H. Studies on softening ofheat-affected zone of pulsed-current GMA welded Al-Zn-Mg alloy[J]. Journal of Materials Processing Technology, 2006(180): 216-220.

[5] 呂耀輝, 陳樹君, 殷樹言. 鋁合金變極性等離子弧焊接電源的研制[J]. 航天制造技術, 2003(1): 30-35.

[6] 呂耀輝, 陳樹君, 殷樹言, 等. 變極性穿孔等離子弧焊系統的研制[J]. 電焊機, 2003, 33(5): 29-31.

[7] 韓永全, 陳樹君, 殷樹言, 等. 鋁合金變極性等離子弧電特性[J]. 電焊機, 2006, 36(2): 27-29.

[8] 韓永全, 陳樹君, 殷樹言, 等. 大厚度鋁合金變極性等離子弧穿孔立焊技術[J]. 機械工程學報, 2006, 42(9): 144-148.

[9] 韓永全, 陳樹君, 殷樹言, 等. 維弧對變極性等離子電弧特性的影響[J]. 機械工程學報, 2008, 44(6): 144-148.

[10] 陳樹君. 變極性等離子弧穿孔立焊工藝及裝備[J].?金屬加工(熱加工), 2013(s2): 89-90.

[11] 春蘭, 韓永全, 陳芙蓉, 等. 鋁合金脈沖變極性等離子弧焊接工藝[J]. 焊接學報, 2016, 37(1): 29-32.

[12] 陳樹君, 蔣凡, 張俊林, 等. 鋁合金變極性等離子弧穿孔橫焊焊縫成形規律分析[J]. 焊接學報, 2013, 34(4): 1-6.

[13] Chen Shunjun, Yan Zhaoyang, Jiang Fan, et al. Gravityeffects on horizontal variable polarity plasma arc welding[J]. Journal of Materials Processing Technology, 2018(255): 831-840.

[14] Jiang Fan, Li Cheng, Chen Shunjun, et al. Experimentalinvestigation on heat transfer of different phase in variable polarity plasma arc welding [J]. Welding in the world, 2019(63): 1153-1162.

[15] Xu Bin, Jiang Fan, Chen Shunjun, et al. Numerical?analysis of plasma arc physical characteristics under additional constraint of keyhole[J]. Chinese Physics B, 2018, 27(3): 034701.

[16] Zheng B, Wang Q I, Kovacevic R. Parameters optimizationfor the generation of a keyhole weld pool during the start-up segment in variable-polarity plasma arc welding of aluminium alloys[J]. Proceedings of the Institution of Mechanical Engineers, Part B: Journal of Engineering Manufacture, 2000, 214(5): 393-401.

[17] Saad Emad, Wang Huijun, Kovacevic R. Classificationof molten pool modes in variable polarity plasma arc welding based on acoustic signature[J]. Journal of Materials Processing Technology, 2006(174):127-136.

[18] Zink W. Welding Fuselage Shells[J]. Industrial LaserSolutions for Manufacturing, 2001, 16(4): 7-10.

[19] Uz M V, Kocak M, Lemaitre F, et al. Improvement ofdamage tolerance of laser beam welded stiffened panels for airframes via local engineering[J]. Inter-national Journal of Fatigue, 2009, 31(5): 916-926.

[20] 陳俐, 鞏水利. 鋁合金激光焊接技術的應用與發展[J]. 航空制造技術, 2011(11): 46-49.

[21] 付邦龍, 孟祥萌, 秦國梁, 等. 鋁合金激光焊接技術的研究進展[J]. 焊接, 2013(6): 20-25.

[22] Sibillano T, Rizzi D, Ancona A, et al. Spectroscopic?monitoring of penetration depth in CO2 Nd:YAG and fiber laser welding processes [J]. Journal of Materials Processing Technology, 2012(212): 910-916.

[23] 蔡華. 薄板2524高強鋁合金光纖激光焊接接頭組織及力學性能研究[D]. 北京: 北京工業大學, 2013.

[24] 陳鎧, 肖榮詩, 張盛海, 等. 高強鋁合金激光粉末焊接過程[J]. 焊接學報, 2006, 27(10): 33-36.

[25] 鄒江林, 吳世凱, 肖榮詩, 等. 高功率光纖激光和CO2激光焊接熔化效率對比[J]. 中國激光, 2013, 40(8): 53-57.

[26] Kotsuna M, YanQu. Study on porosity formation in laserwelds in aluminium alloys(Report1): effects of hydrogen and alloying elements[J]. Welding International, 1998, 12(12): 937-949.

[27] Yu Yangchun, Wang Chunming, Hu Xiyuan, et al. Poro-sity in fiber laser formation of 5A06 aluminum alloy [J]. Journal of Mechanical Science and Technology, 2010(24): 1077-1082.

[28] 陳彥賓, 曹麗杰. 鋁合金激光焊接研究現狀[J]. 焊接,2001(3): 9-12.

[29] Xiao Rongshi, Zhang Xinyi. Problems and issues inlaser beam welding of aluminum-lithium alloys[J]. Journal of Manufacturing Processes, 2014(16): 166-175.

[30] Steen S M, Eboo M. Arc augmented laser welding[J].?Metal Construction, 1979, 11(7): 332-335.

[31] Walduck R P, Bimn J. Plasma arc augmented laser?welding[J]. Welding Research Abroad, 1995, 41(11): 2-4.

[32] Yoon S H, Hwang Na J R, Claus Emmelmann S J, et al.Development of Plasma-Laser-Hybrid Welding Pro-cess[J]. Int Adv Manuf Technol, 2007(32): 1134-1143.

[33] Blundell N, Biffin J. High speed augmented laserwelding of thin sheet metals[J]. Journal of Manufac-turing Science and Engineering, 2000, 8(3): 420-428.

[34] 李志寧, 常保華, 都東, 等. 激光-等離子弧復合焊溫度場的數值模擬[J]. 焊接學報, 2007, 28(6): 29-33.

[35] 李志寧, 都東, 常保華, 等. 激光-等離子弧復合焊接熔池流動和傳熱的數值分析[J]. 焊接學報, 2007, 28(7): 37-40.

[36] 常保華, 李志寧, 周晶, 等. 鋁鋰合金激光-等離子弧復合焊焊縫表面成形 [J]. 清華大學學報, 2010, 50(8): 1178-1182.

[37] 韓永全, 龐世剛, 姚青虎, 等. 鋁合金LB-VPPA復合焊接熱源特性[J]. 焊接學報, 2015, 36(3): 23-26.

[38] Essers WG, Liefkens AC. Plasma-MIG welding developedby philips[J]. Machinery and Production Engineering, 1972, 1(11): 632-633.

[39] Jelmorini G, Tichelaar GW, Essers WG, et al. Weldingcharacteristics of the plasma-MIG process[J]. Metal Construction, 1975, 7(11): 568-572.

[40] Ton H. Physical properties of the plasma-MIG weldingarc[J]. Journal of Physics D: Applied Physics, 1975, 8(4): 922-933.

[41] Lee H, Park S, Kang C. Effect of plasma current onsurface defects of plasma-MIG welding in cryogenic aluminum alloys[J]. Journal of Materials Processing Technology, 2015(223): 203-215.

[42] Resende A A, Ferraresi V A, Scotti A, et al. Influenceof welding current in plasma-MIG weld process on the bead weld geometry and wire fusion rate[J]. Welding International, 2011, 25(12): 910-916.

[43] Essers W G, Jelmonni G, Tichelaar. Arc characteristicsand metal transfer with Plasma-MIG welding[J]. Metal Construction, 1972, 4(12): 439-447.

[44] 王長春. 全新的技術突破——等離子MIG復合焊工藝[J]. 現代焊接, 2010(11): 18-22, 25.

[45] 王長春, 杜兵. 等離子-復合熱源焊接技術研究與應用[J]. 焊接, 2009(12): 62-64.

[46] 包學強. 旁軸式等離子-MIG復合焊設備研制[D].?甘肅: 蘭州理工大學, 2009.

[47] 邵盈愷, 王玉璽, 楊志斌, 等. 基于焊縫熔深優化的7075鋁合金等離子-MIG復合焊接熱裂紋敏感性[J]. 金屬學報, 2018, 54(4): 547-556.

[48] Han Y, Tong J, Hong H, et al. The influence of hybridarc coupling mechanism on GMAW arc in VPPA-GMAW hybrid welding of aluminum alloys[J]. The International Journal of Advanced Manufacturing Technology, 2016, 101(1-4): 989-994.

[49] Hong H, Han Y, Du M, et al. Investigation on dropletmomentum in VPPA-GMAW hybrid welding of alumi-num alloys[J]. The International Journal of Advanced Manufacturing Technology, 2016, 86(5-8): 2301-2308.

[50] Sun Z B, Han Y Q, Du M H, et al. Numerical simulationof VPPA-GMAW hybrid welding of thick aluminum alloy plates considering variable heat input and droplet kinetic energy[J]. Journal of Manufacturing Processes, 2018(34): 688-696.

[51] Moriaki O, Yukio S, Akihide Y, et al. Development oflaser-arc hybrid welding[J]. NKK Technical Review, 2002, 86(7): 8-12.

[52] Vollertsen F, Thomy C. Welding with fiber lasers from200 to 17000 W[C]. Proceedings of the 24th ICALEO, LIA Publication 598, 2005: 254-263.

[53] Campana G, Fortunato A, Ascari A, et al. The influenceof arc transfer mode in hybrid laser-mig welding[J]. Journal of Materials Processing Technology, 2007(191): 111-113.

[54] Staufer H. Laser hybrid welding in the automotive?industry[J]. Welding Journal. 2007, 86(10): 36-40.

[55] Roepke C, Liu S, Kelly S. Hybrid laser arc welding?process evaluation on DH36 and EH36 steel[J]. Welding Journal, 2010, 89(7): 140-150.

[56] Herbert S. Laser-Hybrid Welding of Ships[J]. WeldingJournal, 2004, 83(6): 39-43.

[57] 樊丁, 中田一博, 牛尾誠夫. YAG激光與脈沖MIG復合焊接[J]. 焊接學報, 2002, 23(5): 81-83.

[58] Gao M, Zeng X Y, Hu Q W. Effects of welding parameterson melting energy of CO2 laser-GMA hybrid welding[J]. Science and Technology of Welding and Joining, 2006, 11(5): 517-522.

[59] 趙耀邦, 張小龍, 李中權, 等. 鋁合金激光焊接技術研究進展[J]. 電焊機, 2017, 47(2): 8-12.

Research status of high energy beam welding and composite welding

of aluminum alloy

HAN Yongquan, SUN Zhenbang, DU Maohua, HONG Haitao

(School of Materials Science and Engineering, Inner Mongolia University of Technology, Hohhot 010050, China)

Abstract: The basic principle and characteristics of high energy beam welding and its composite welding are discussed and analyzed. This paper introduces the high energy beam welding process characteristics and the latest research progress of VPPA welding, laser welding, laser plasma arc composite welding, VPPA-MIG composite welding and laser MIG composite welding of aluminum alloy. The heat source characteristics and process advantages of vppa-mig hybrid welding and laser MIG hybrid welding of aluminum alloy are mainly introduced. VPPA-MIG composite welding has prominent advantages in thick plate aluminum alloy welding due to its strong arc penetration and high welding efficiency, especially can effectively reduce the strength decline of high-strength aluminum alloy welding joint, so it has a great application prospect.

Key words: aluminum alloy; high energy beam welding; composite welding; research progress