提高軸類零件表面粗糙度的方法探討

王洋 孟慶國 楊喆 王澤亮

摘要:在機械加工領域,為了滿足一些精密軸類零件表面粗糙度的制造要求,經常需要在零件的外圓機加工成形后進行拋光處理。傳統的拋光方法是將工件安裝在旋轉設備上,手持砂紙按壓零件外圓拋光。傳統拋光方法具有操作簡單、經濟性好等優點,被廣泛應用在機械加工行業,它的缺點明顯,例如:拋光力不恒定、進給不連續,零件拋光效率低。針對以上問題,本小組以生產現場隨機選取的一件精密軸類產品為例,探討影響表面粗糙度的原因,研究提高表面粗糙度的方法,最終固化整個研究過程的經驗,并制作一套通用的拋光工裝。

關鍵詞:精密軸類零件;表面粗糙度;通用拋光工裝

1? 存在問題

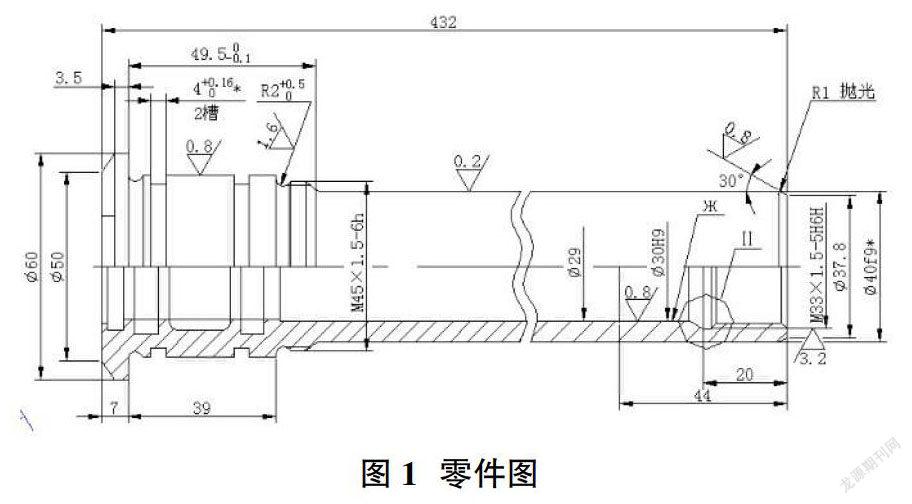

選取的軸類零件,零件圖樣、技術要求如圖1。

技術要求:在Ф40f9表面硬陽極化50~60μm。

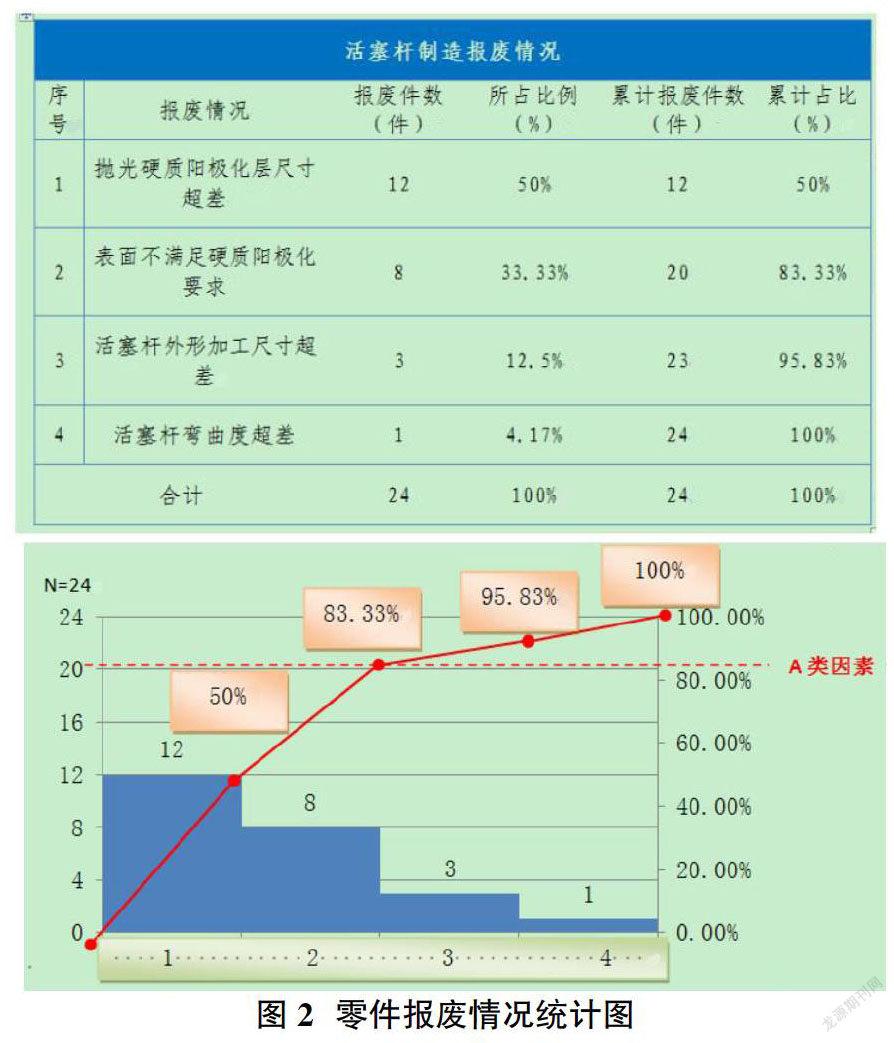

該零件的生產需求數量較大,屬于大批量零件。加工過程主要分為外形尺寸加工、表面處理和拋光硬質陽極化層三個階段。在現場生產一段時間以來,合格率約為72.3%,對某一季度該零件的制造報廢情況進行統計分析如圖2。

從統計圖可知,加工此零件報廢的主要原因:拋光硬質陽極化層尺寸超差以及表面不滿足硬質陽極化要求。

2? 原因分析

2.1 工件未清洗干凈、沒有防氧化措施

零件在機械加工過程中,不可避免接觸冷卻液原液、空氣、水,受這些因素的影響,工件表面產生了白色氧化斑塊,我們采用正交試驗分析冷卻液原液、水和空氣三種因素對產生白色氧化斑塊的影響情況,水平分別定義為有、無。將冷卻液原液、水滴在工件表面,通過涂抹凡士林的方式隔絕空氣,試驗時間13天(零件外形尺寸加工周期約13天)。結果顯示在冷卻液原液與空氣作用下產生了表面氧化腐蝕,導致零件不滿足表面處理要求。因此工件未清洗干凈和沒有防氧化措施是造成零件制造合格率低的一個原因。

2.2 缺少工裝設備

為了驗證小組的推斷,我們在試驗過程中試制加工了3項有專用拋光設備的其他產品,并分別統計了報廢率。將試驗產品的報廢率與此零件的報廢率進行對比后發現,報廢率差別近8倍。因此,缺少拋光設備是造成產品報廢率高的另一個原因。

3? 改進措施

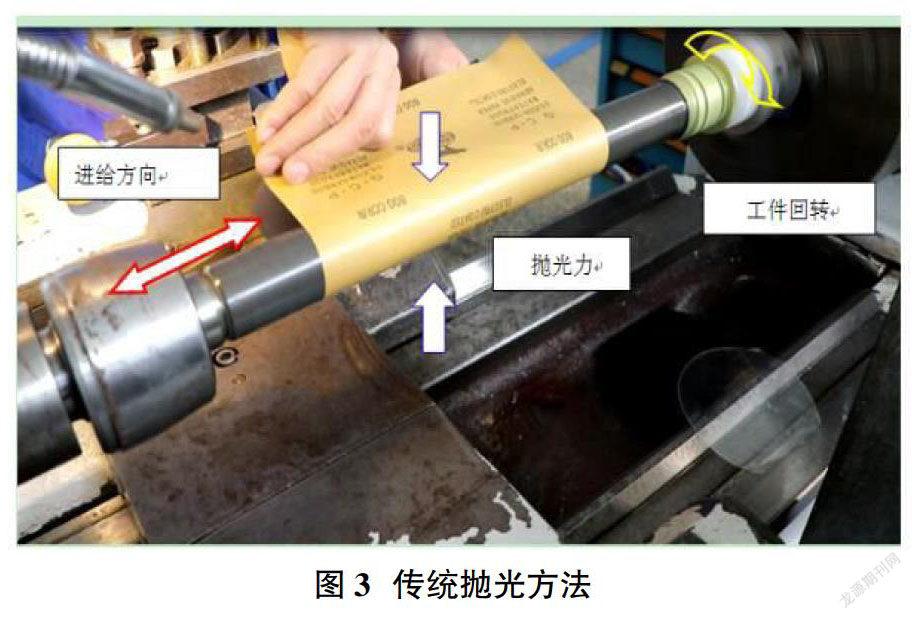

傳統的拋光方法是將工件安裝在旋轉設備上,手持砂紙按壓零件外圓拋光。傳統拋光方法具有操作簡單、經濟性好等優點,被廣泛應用在機械加工行業,它的缺點明顯,例如:拋光力不恒定、進給不連續,零件拋光效率低。如圖3。

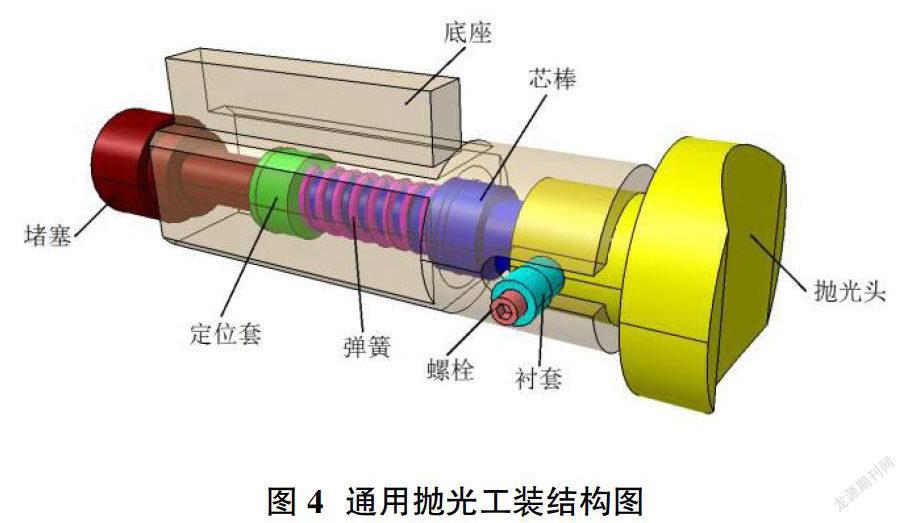

我們從傳統的拋光方法中尋找工裝設計思路,保留優點。提煉出拋光要點,包括:拋光接觸面(手持砂紙)、拋光力(手臂按壓產生)、進給量(手掌移動),利用機械結構實現上述要點,成功設計了一套通用拋光工裝。機構圖如圖4。

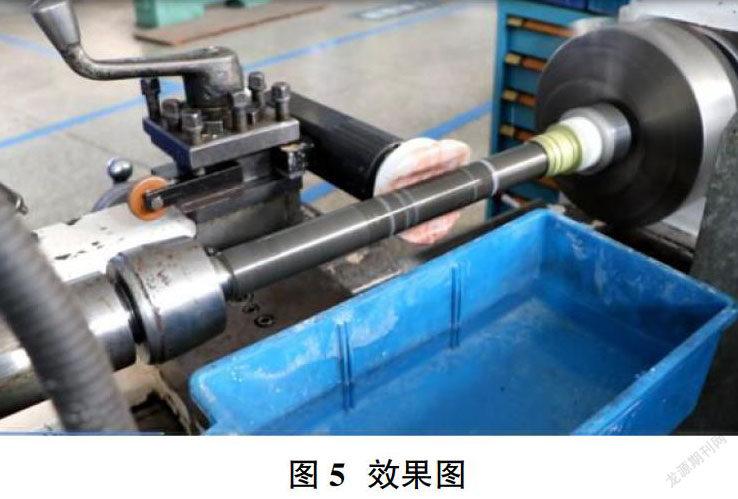

使用此工裝后零件在拋光時可實現均勻受力。此工裝可安裝在拋光設備刀架上,結合設備原有功能實現均勻進給。同時,為了避免拋光設備研磨零件,選取了材質較軟、韌性較強、耐高溫的聚四氟乙烯材料作為拋光頭的材質。拋光砂紙我們選用了某型質地較軟、帶背膠的拋光砂紙。實際使用效果圖如圖5。

4? 結束語

通過對零件拋光方法的優化,提高了零件的加工合格率。通用拋光工裝的設計是本項目的一大亮點,此工裝有效解決了傳統拋光方法拋光力不恒定、進給不連續,拋光效率低的問題,為日后加工其他精密軸類零件提供了依據及借鑒經驗。

參考文獻:

[1]王宇.機械自動化技術應用現狀與發展前景分析[J].決策探索(中),2018(02):51-52.

[2]印熊飛.塑料磨具的拋光方法[J].磨具技術,2003,5:60-62.

[3]余劍峰.新型化學機械拋光墊和拋光液的研究[D].華南:華南理工大學,2010.