多工位級進模的主要零部件設(shè)計

李豪

摘要:根據(jù)工件的形狀、工藝要求,設(shè)計出安裝座多工位級進模設(shè)計的主要零部件。重點介紹了定位、托料導(dǎo)向、卸料裝置。利用相關(guān)的理論知識和計算機輔助系統(tǒng)如:AutoCAD、CAXA等來完成本次的沖壓設(shè)計。

關(guān)鍵詞:多工位級進模;模具結(jié)構(gòu)設(shè)計

0? 引言

多工位級進模工位多、細小零部件額鑲塊多、機構(gòu)多,動作復(fù)雜,精度高,其零部件的設(shè)計,除應(yīng)滿足一般沖壓模具零件的設(shè)計要求外,還應(yīng)依據(jù)多工位級進模的沖壓形式成型特點和成形要求,分離工和成形工序差別。按模具主要零部件制造和裝配要求來考慮其結(jié)構(gòu)形式和尺寸,認(rèn)真進行系統(tǒng)協(xié)調(diào)和設(shè)計。

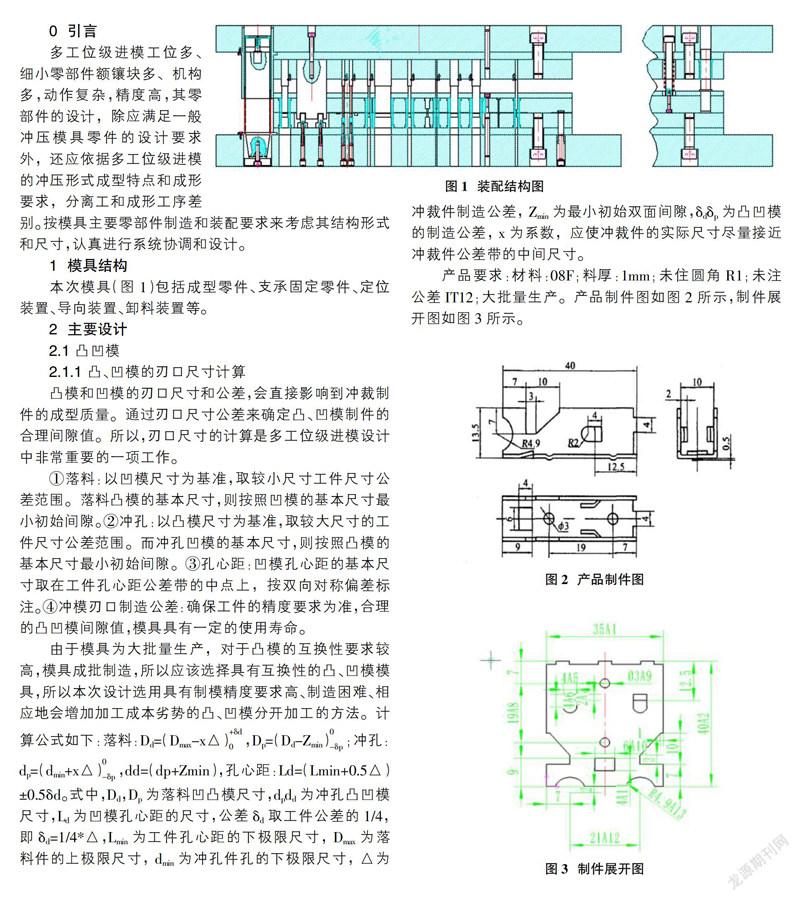

1? 模具結(jié)構(gòu)

本次模具(圖1)包括成型零件、支承固定零件、定位裝置、導(dǎo)向裝置、卸料裝置等。

2? 主要設(shè)計

2.1 凸凹模

2.1.1 凸、凹模的刃口尺寸計算

凸模和凹模的刃口尺寸和公差,會直接影響到?jīng)_裁制件的成型質(zhì)量。通過刃口尺寸公差來確定凸、凹模制件的合理間隙值。所以,刃口尺寸的計算是多工位級進模設(shè)計中非常重要的一項工作。

①落料:以凹模尺寸為基準(zhǔn),取較小尺寸工件尺寸公差范圍。落料凸模的基本尺寸,則按照凹模的基本尺寸最小初始間隙。②沖孔:以凸模尺寸為基準(zhǔn),取較大尺寸的工件尺寸公差范圍。而沖孔凹模的基本尺寸,則按照凸模的基本尺寸最小初始間隙。③孔心距:凹模孔心距的基本尺寸取在工件孔心距公差帶的中點上,按雙向?qū)ΨQ偏差標(biāo)注。④沖模刃口制造公差:確保工件的精度要求為準(zhǔn),合理的凸凹模間隙值,模具具有一定的使用壽命。

由于模具為大批量生產(chǎn),對于凸模的互換性要求較高,模具成批制造,所以應(yīng)該選擇具有互換性的凸、凹模模具,所以本次設(shè)計選用具有制模精度要求高、制造困難、相應(yīng)地會增加加工成本劣勢的凸、凹模分開加工的方法。計算公式如下:落料:Dd=(Dmax-x△),Dp=(Dd-Zmin);沖孔:dp=(dmin+x△),dd=(dp+Zmin),孔心距:Ld=(Lmin+0.5△)±0.5δd。式中,Dd,Dp為落料凹凸模尺寸,dpdd為沖孔凸凹模尺寸,Ld為凹模孔心距的尺寸,公差δd取工件公差的1/4,即δd=1/4*△,Lmin為工件孔心距的下極限尺寸, Dmax為落料件的上極限尺寸, dmin為沖孔件孔的下極限尺寸, △為沖裁件制造公差, Zmin為最小初始雙面間隙,δdδp為凸凹模的制造公差, x為系數(shù),應(yīng)使沖裁件的實際尺寸盡量接近沖裁件公差帶的中間尺寸。

產(chǎn)品要求:材料:08F;料厚:1mm;未住圓角R1;未注公差I(lǐng)T12;大批量生產(chǎn)。產(chǎn)品制件圖如圖2所示,制件展開圖如圖3所示。

A1:x=0.75 △=0.25,Dd=(Dmax-x△)=(35- 0.75*

0.25)=34.813,Dp=(Dd -Zmin)=(34.813-0.100)=34.7130

A2:x=0.75 ,△=0.25,Dd=(Dmax-x△)=(40-0.75*0.25)=39.813,Dp=(Dd -Zmin)=(39.813-0.100) =39.713

A3:△=0.12,X=1,Dd=(Dmax-x△)=(4-1*0.12)=3.88,Dp=(Dd -Zmin)=(3.88-0.100)=3.78

A4:△=0.12,X=1,dp=(dmin+x△)=(4+1*0.12)=4.12,dd=(dp+Zmin)=(4.12+0.100)=4.22

A5:△=0.12,X=1,dp=(dmin+x△) =(4+1*0.12)=4.12,dd=(dp+Zmin)=(4.12+0.100)=4.22

A6:△=0.12,X=1,Dd=(Dmax-x△)=(4-1*0.12)=3.88,Dp=(Dd -Zmin)=(3.88-0.100)=3.78

A7:△=0.12,X=1,dp=(dmin+x△)=(3+1*0.12)=3.12,dd=(dp+Zmin)=(3.12+0.100)=3.22

A8:△=0.21,Ld=(Lmin+0.5△)±0.5δd=(19+0.5*0.21)±0.5*0.05=19.105±0.025

A9:△=0.12,X=0.75,dp=(dmin+x△)=(3+1*0.75)=3.75,dd=(dp+Zmin)=(3.75+0.100)=3.85

A10:△=0.12,X=1,dp=(dmin+x△)=(6+1*0.12)=6.12,dd=(dp+Zmin)=(6.12+0.100)=6.22

A11:△=0.12,X=1,dp=(dmin+x△)=(4+1*0.12)=4.12,dd=(dp+Zmin)=(4.12+0.100)=4.22

A12:△=0.18,Ld=(Lmin+0.5△)±0.5δd=(12+0.5*0.18)±0.5*0.045=12.09±0.023

A13:△=0.12,X=0.75,dp=(dmin+x△)=(4.9+1*0.75)=5.65,dd=(dp+Zmin)=(5.65+0.100)=5.75

2.1.2 凸凹模類型選擇

因為凸、凹模要有足夠的強度和剛度,安裝牢固,便于維修和更換,有統(tǒng)一的標(biāo)準(zhǔn)和余料排除方便及時。本次設(shè)計選用的是吊裝和凸模固定板的辦法。凹模:S=46,凹模厚度:按照公式:H=KS(≧8),其中系數(shù)K查表K=0.3-0.4,取0.3,所以,H=46*0.3=13.8≈14mm;凹模寬度:按照公式:B=S+(2.5-4.0)H=46+3*14=88mm,凹模長度:L=S1+2*S2,其中S1=457,查表S2=32,所以,L=457+32*2=521mm。綜合考慮本次設(shè)計選擇使用嵌塊安裝形式的凹模,刃壁選用階梯型直刃壁,凹模板厚度取30mm。

2.2 帶料的定位裝置

自動送料機構(gòu)送料時,條料的準(zhǔn)確定位是通過導(dǎo)正銷(圖4)來確定。設(shè)計模具時,在排樣圖中的第一工位沖出的應(yīng)該是作為精定位的導(dǎo)正孔,導(dǎo)正銷的設(shè)定應(yīng)該緊隨其后,設(shè)在沖導(dǎo)正孔的第二工位,可用于檢測條料送進步距誤差的檢測凸模應(yīng)當(dāng)設(shè)定在第三工位。因?qū)дN在同一副模具中需多處使用,所以所有導(dǎo)正銷的突出長度x,直徑尺寸和頭部形狀必須保持一致,使得所有的導(dǎo)正銷承受基本相等的載荷。本次設(shè)計導(dǎo)正銷與導(dǎo)正孔的配合結(jié)構(gòu)圖如圖4所示。

2.3 帶料的導(dǎo)向與托料裝置

托料導(dǎo)向裝置(圖5)是首先具有托料,其次具有導(dǎo)料這雙重作用的重要的模具部件。當(dāng)送料結(jié)束,上模下行時,卸料板凹坑底面首先壓縮導(dǎo)向釘,使條料與凹模面平齊并開始沖壓。當(dāng)上模回升時,彈簧將托料導(dǎo)向釘推至最高位置,進行下一步的送料導(dǎo)向。托料釘(圖6)常選用合金工具鋼,淬硬到58~62HRC,并與凹模孔成H7/h6配合。本次設(shè)計中取值:槽寬:h=2mm;槽深:(D-d)/2=(3~5)t=(12-6)/2=3t=3mm;頭高:h1=3mm;坑深:T=h1+(0.3~0.5)mm=3mm+0.5mm=3.5mm;卸料板沉孔深:B=h1+(0.3-0.5)=3.5mm;浮動高度:h=材料向下成形的最大高度+(1.5~2)mm=14mm。

2.4 卸料裝置

卸料裝置(圖7)的主要作用為保證沖壓結(jié)束后及時平穩(wěn)的卸料,以及對各凸模起到精確導(dǎo)向和有效地保護作用。主要由卸料板,彈性元件,卸料螺釘和輔助導(dǎo)向零件等組成了卸料裝置。

彈壓卸料板(圖7.a)采用高速鋼或合金工具鋼制造。淬火硬度56~58HRC,其型孔的工作面表面粗糙度Ra0.4~0.1μm。輔助導(dǎo)向機構(gòu),小導(dǎo)柱和小導(dǎo)套(圖7.b)(20*130,20*40*26,GCr15 HRC58-),為滾珠式導(dǎo)柱導(dǎo)套。內(nèi)螺紋式卸料螺釘(圖7.c),彈簧壓力在卸料螺釘上經(jīng)過里的傳導(dǎo)傳至卸料板。卸料彈簧(圖7.d)為4根,計算、查《沖壓工藝及沖模設(shè)計》P57表3-11選用圓柱型壓縮彈簧,其外徑為D=22mm,d=1.6,H=62,t=10,H2=40.3,F(xiàn)2=22,n1=6.5,允許符合Pmax=2100N。

參考文獻:

[1]翁其金,徐新成.沖壓工藝及沖模設(shè)計[M].北京:機械工業(yè)出版社,2008-1.

[2]陳炎嗣.多工位級進模設(shè)計與制造[M].北京:機械工業(yè)出版社,2006-10.

[3]齊衛(wèi)東.簡明沖壓模具設(shè)計手冊[M].北京:北京理工大學(xué)出版社,2010-8.

[4]成虹.沖壓工藝與模具設(shè)計[M].二版.北京:高等教育出版社,2006,7.

[5]肖祥芷,王孝培主編.沖壓模具設(shè)計[M].北京:電子工業(yè)出版社,2007,3.