基于雙摻礦物摻合料下機制砂C35樁基混凝土工程應用研究

喬葉偉

為研究雙摻粉煤灰、礦粉時機制砂C35樁基混凝土的工程應用性能,本文從新拌混凝土的和易性,混凝土早期強度、早期抗裂性能出發,得出適用于工程的機制砂C35樁基混凝土配比,并進行了配比經濟性分析。研究結果表明:(1)粉煤灰和礦粉的摻入,有利于改善新拌混凝土和易性,但二者摻量均不宜過多。粉煤灰摻量較大時混凝土容易泌水和抓底;礦粉摻量過多時混凝土較黏。用水量和減水劑摻量增加,當二者的摻配比例為1∶2.50或1∶1.30時,機制砂混凝土符合樁基混凝土的和易性要求。(2)雙摻粉煤灰、礦粉有利于混凝土早期強度增長,保持總摻量35%不變時,粉煤灰、礦粉摻配比例為1∶2.50時,強度發展最優,機制砂混凝土28 d齡期時能達到C35混凝土試配強度的121%。(3)雙摻粉煤灰、礦粉有利于混凝土早期抗裂性能,機制砂混凝土抗裂等級均能達到Ⅳ級要求。(4)對粉煤灰、礦粉摻配比例為1∶2.50的機制砂樁基混凝土進行經濟性分析,其1 m混凝土直接成本較河砂混凝土降低13.2%。

機制砂;樁基混凝土;礦物摻合料;和易性;強度;抗裂性能;經濟性

如今,河沙資源短缺,過度開采河沙會破壞生態環境,在國家禁止河道開采河沙的背景下,采用機制砂代替河沙已成大勢所趨。我國幅員遼闊,可用于制備機制砂的巖類眾多,但對適用于工程的機制砂還需有針對性的研究。目前我省機制砂制砂工藝較落后,在機制砂石粉含量對混凝土性能的影響研究,以及機制砂在級配、顆粒物理性能及天然砂對混凝土強度、耐久性能的影響研究均較少,使得機制砂在工程應用上具有局限性。礦物摻合料的引入,可彌補機制砂自身缺陷,許多學者已經做了相關研究。劉世星研究了摻入礦粉、膨潤土、偏高嶺土后對機制砂混凝土和易性及早期強度的影響,朱文濤、孫志強認為雙摻粉煤灰、礦粉時使混凝土工作性和施工性得以提高,宋少民等學者也認為雙摻粉煤灰、礦粉可以解決高強機制砂混凝土工作性和泵送性不能滿足高性能混凝土的問題。因此,進一步研究摻礦物摻合料的機制砂混凝土在工程中的適用性,是節約資源,降低工程成本,提高混凝土性能的有效途徑。

(1)水泥:選用祁連山水泥生產的P·O42.5普通硅酸鹽水泥。(2)細集料:粒徑為0~5mm的級配花崗巖機制砂,細度模數2.86,MB值0.90。(3)粗集料:5~10mm、10~20mm、16~31.5mm的玄武巖級配碎石。(4)減水劑:上海三瑞生產的聚羧酸型減水劑(減水率≥25%)。(5)粉煤灰:Ⅱ級粉煤灰。(6)礦粉:S95級礦粉。

礦物摻合料選擇粉煤灰與礦粉雙摻的方式,膠凝材料總量保持410kg/m不變;礦物摻合料等量代替水泥,代替總量為35%保持不變,粉煤灰與礦粉以5%的摻量增減變化。

分別以河沙和機制砂為細集料,用單臥軸強制式攪拌機拌和不同礦物摻合料摻配比下的混凝土,出鍋時觀察其和易性和泌水情況,測試初始塌落度和擴展度,保塌1h后繼續測試其塌落度和擴展度。測試完畢后立即裝模,進行后續標準抗壓試驗,試塊為150mm×150mm×150mm標準試塊,共4組,每組3塊,測試混凝土在齡期7d、28d、35d、56d時的抗壓強度值。

根據不同礦物摻合料配比下混凝土早期抗壓強度的差異,選取抗壓強度值最好、最差、居中的三種配比,采用平板法測試其抗裂性能差異,抗裂模具為800mm×600mm×100mm的標準試模。

最后,通過混凝土出鍋時的拌和性能、早期強度、早期抗裂性能,綜合分析得出最優配比,通過調查原材料價格、運輸費用,計算1m混凝土的直接成本,分析摻礦物摻合料的機制砂混凝土的經濟性。

在控制拌和條件、拌和用水、礦物摻合料出廠、減水劑等原材料不變的情況下,對不同配比的新拌混凝土做初始塌落度、擴展度,1h后塌落度、擴展度的統計與分析,結果表明二者和易性均較好,但機制砂黏性較河砂稍大。

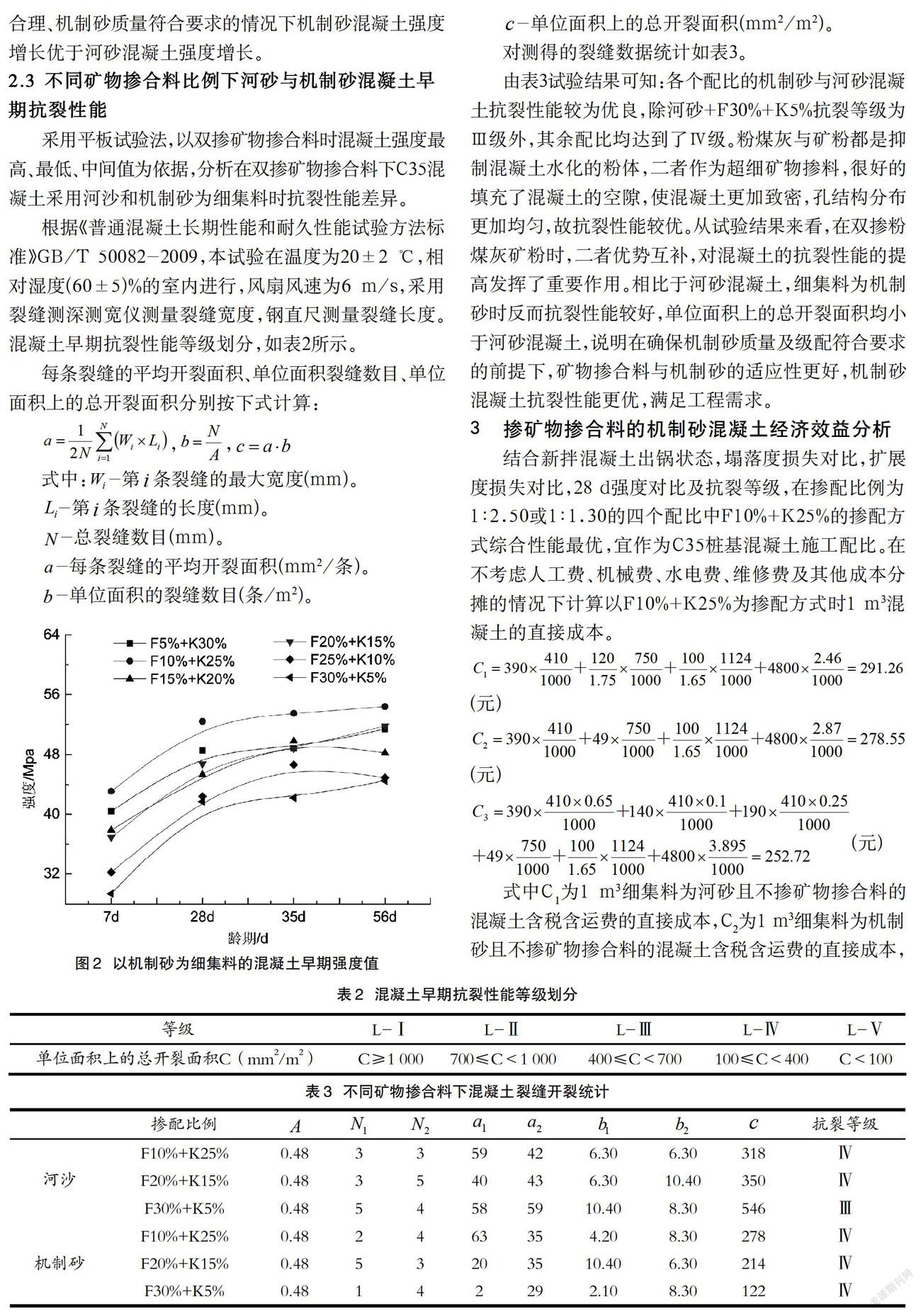

以F表示粉煤灰,K表示礦粉,對不同礦物摻量下新拌混凝土拌和性能整理如表1所示。

從表1減水劑用量可發現,無論細集料為河砂或機制砂,隨著粉煤灰摻量的增加,礦粉摻量的減少,減水劑用量呈遞減趨勢。從粉煤灰角度分析,SiO和AIO是粉煤灰的主要成分,粉煤灰的粒子大部分為表面光滑的球狀玻璃,與不定形的水泥粒子相比,表面吸附的水量少,隨著粉煤灰摻量增加,相應的需水量降低。但當粉煤灰置換水泥的比率增大時,部分粉煤灰顆粒攜帶水分浮游于表面,形成泌水現象,故隨著粉煤灰摻量的增加,混凝土流動性變好,減水劑摻量降低,但摻量超過30%時,容易出現泌水現象;從礦粉角度分析,礦粉的比表面積是影響混凝土性能的主要指標,當礦粉比表面積較大時,拌和混凝土的黏性也會增大。本試驗采用的礦粉比表面積為532m/kg,屬于超細礦粉,當摻入量增加時,為降低黏度,獲得相同的流動性時,需摻入更多的減水劑。

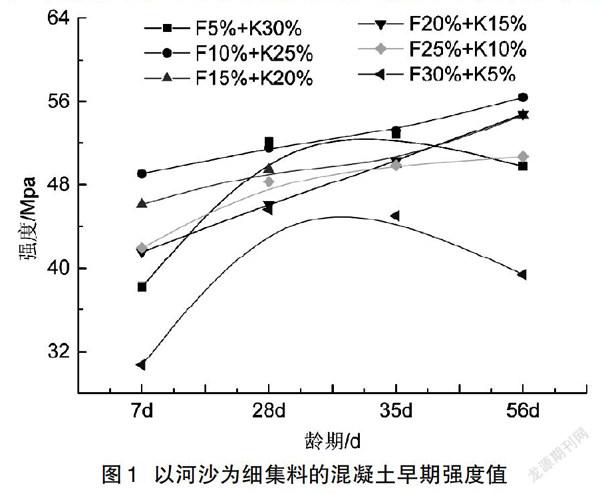

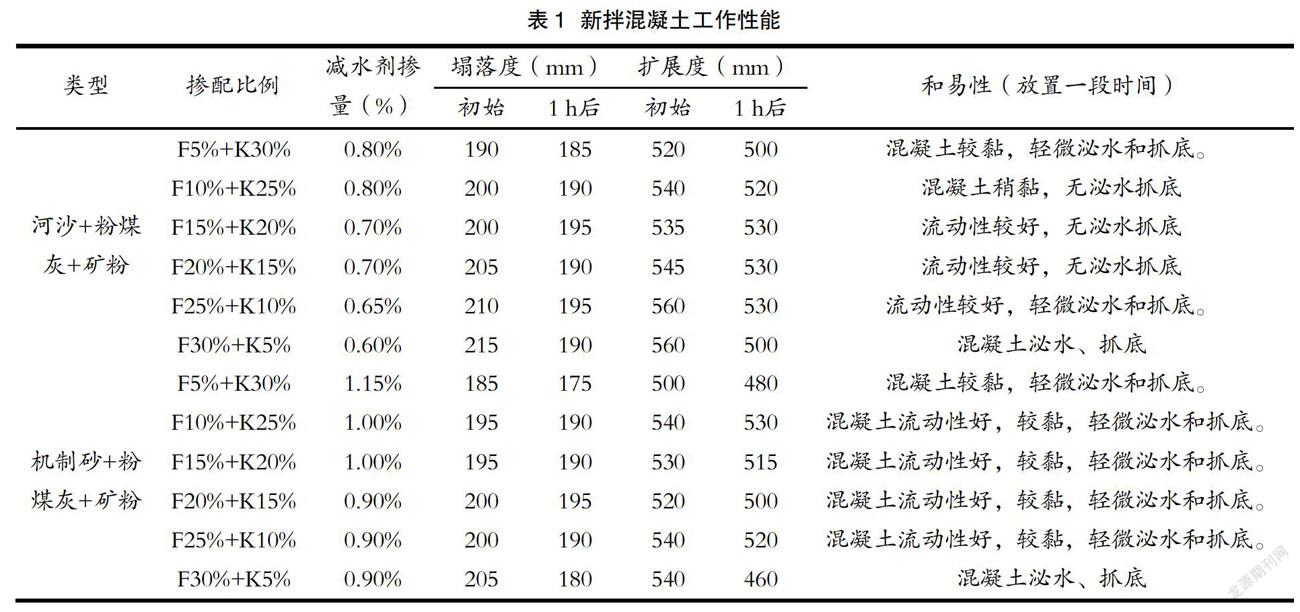

以F表示粉煤灰,K表示礦粉,對不同礦物摻量下混凝土早期強度做曲線圖,分析其強度發展規律。

粉煤灰是抑制混凝土水化熱最有效的一種摻合料,其可降低混凝土的絕熱升溫,減緩混凝土前期水化反應,從而降低混凝土早期強度發展。相反,采用比表面積較大的礦粉,混凝土早期強度可得到改善,但摻量過大時,后期強度會有所降低。

如圖1、圖2所示,當改變粉煤灰與礦粉的摻配比例時,以河沙為細集料的混凝土與以機制砂為細集料的混凝土早期強度發展規律大致相同。從強度發展曲線圖中可得,無論細集料是河沙還是機制砂,以粉煤灰10%、礦粉25%為比例摻配時,強度最高,說明此種摻配方式最優。以粉煤灰30%、礦粉5%為比例摻配時,強度發展較慢,各個齡期對應的強度均小于其他摻配方式,此種摻配方式最差。細集料為河砂的混凝土,礦粉摻量為30%時,后期強度增長出現了明顯的下降。因此,粉煤灰和礦粉雙摻時,二者摻量均不宜過大,需合理配比,從強度增長曲線可得,二者摻配比例為1:2.5時為最優,細集料為河砂的混凝土28d強度可達C35混凝土試配強度的119%,細集料為機制砂的混凝土28d強度可達C35混凝土試配強度的121%,均滿足混凝土強度要求,且在配比合理、機制砂質量符合要求的情況下機制砂混凝土強度增長優于河砂混凝土強度增長。

采用平板試驗法,以雙摻礦物摻合料時混凝土強度最高、最低、中間值為依據,分析在雙摻礦物摻合料下C35混凝土采用河沙和機制砂為細集料時抗裂性能差異。

根據《普通混凝土長期性能和耐久性能試驗方法標準》GB/T 50082-2009,本試驗在溫度為20±2℃,相對濕度(60±5)%的室內進行,風扇風速為6m/s,采用裂縫測深測寬儀測量裂縫寬度,鋼直尺測量裂縫長度。混凝土早期抗裂性能等級劃分,如表2所示。

由表3試驗結果可知:各個配比的機制砂與河砂混凝土抗裂性能較為優良,除河砂+F30%+K5%抗裂等級為Ⅲ級外,其余配比均達到了Ⅳ級。粉煤灰與礦粉都是抑制混凝土水化的粉體,二者作為超細礦物摻料,很好的填充了混凝土的空隙,使混凝土更加致密,孔結構分布更加均勻,故抗裂性能較優。從試驗結果來看,在雙摻粉煤灰礦粉時,二者優勢互補,對混凝土的抗裂性能的提高發揮了重要作用。相比于河砂混凝土,細集料為機制砂時反而抗裂性能較好,單位面積上的總開裂面積均小于河砂混凝土,說明在確保機制砂質量及級配符合要求的前提下,礦物摻合料與機制砂的適應性更好,機制砂混凝土抗裂性能更優,滿足工程需求。

結合新拌混凝土出鍋狀態,塌落度損失對比,擴展度損失對比,28d強度對比及抗裂等級,在摻配比例為1∶2.50或1∶1.30的四個配比中F10%+K25%的摻配方式綜合性能最優,宜作為C35樁基混凝土施工配比。在不考慮人工費、機械費、水電費、維修費及其他成本分攤的情況下計算以F10%+K25%為摻配方式時1m混凝土的直接成本。

式中C為1m細集料為河砂且不摻礦物摻合料的混凝土含稅含運費的直接成本,C為1m細集料為機制砂且不摻礦物摻合料的混凝土含稅含運費的直接成本,C為1m細集料為機制砂且摻粉煤灰10%、礦粉25%的混凝土含稅含運費的直接成本,C配合比中減水劑摻量為0.6%,C配合比中減水劑摻量為0.7%,C配合比中減水劑摻量為0.95%。

從成本對比圖中可看出,在保證混凝土性能的前提下,改用細集料為機制砂且添加礦物摻合料的混凝土成本明顯降低。在不摻礦物摻合料時,1m的細集料為機制砂的混凝土比河砂降低成本4.4%;在摻粉煤灰10%、礦物25%時,1m的細集料為機制砂的混凝土比河砂降低成本13.2%。因此,機制砂和礦物摻合料的搭配使用,是提高樁基混凝土性能,降低成本的有效途徑,具有良好的經濟效益。

細集料為機制砂的混凝土黏性大于河砂混凝土,用水量和減水劑用量增加。當內摻粉煤灰、礦粉時,隨著粉煤灰摻量的增加,混凝土減水劑用量逐漸減少,但泌水的可能性增大。隨著礦粉摻量的增加,混凝土黏性增強,減水劑用量增加。當保持總摻量35%不變,粉煤灰、礦粉摻配比為1∶2.50或1∶1.30時,滿足C35樁基混凝土和易性要求。

雙摻礦物摻合料對混凝土強度增長有利,可改善細集料為機制砂混凝土強度增長較慢的問題。粉煤灰、礦粉摻配比例為1∶2.50時為最優,細集料為河砂的混凝土28d強度可達C35樁基混凝土試配強度的119%,細集料為機制砂的混凝土28d強度可達C35樁基混凝土試配強度的121%,均滿足混凝土強度試配要求。

雙摻粉煤灰、礦粉有利于提高混凝土抗裂性能,細集料為機制砂的混凝土抗裂等級可達Ⅳ級。

采用機制砂和雙摻粉煤灰10%、礦粉25%的混凝土,其拌和性能、強度、抗裂性能綜合最優,經濟效益顯著,相比于細集料為河砂未摻礦物摻合料的混凝土,可降低直接成本13.2%。

[1]劉世星.不同外摻料對機制砂混凝土強度及和易性影響分析[J].新型建筑材料,2019,46(8):86-88.

[2]朱文濤,孫志強.礦物摻合料對機制砂混凝土性能的影響和研究[J].商品混凝土,2015(1):45-46+64.

[3]宋少民,程成,楊楠.機制砂巖性對膠砂和混凝土性能影響的研究[J].混凝土,2018(11):22-25.

[4]馮乃謙.高性能混凝土與超高性能混凝土的發展和應用[J].施工技術,2009,38(4):1-6.

[5]馮乃謙.高性能混凝土與超高性能混凝土技術[D].北京:中國建筑工業出版社,2015.

In order to study the engineering application performance of machine-made sand C35 pile foundation concrete with fly ash and slag powder, this paper starts from the workability of fresh concrete, the early strength of concrete, and the early anti-cracking performance, and the mechanism suitable for engineering is obtained The proportion of sand C35 pile foundation concrete, and the economic analysis of the proportion. The research results show that: (1) The mixing of fly ash and mineral powder is beneficial to improve the workability of fresh concrete, but the amount of both should not be excessive. When the amount of fly ash is large, the concrete is easy to bleed and scratch the bottom; when the amount of slag is too much, the concrete is sticky. The water consumption and water reducing agent content increase. When the mixing ratio of the two is 1:2.50 or 1:1.30, the machine-made sand concrete meets the workability requirements of pile foundation concrete. (2) The double mixing of fly ash and mineral powder is conducive to the early strength growth of concrete. When the total content of 35% is kept unchanged, when the mixing ratio of fly ash and mineral powder is 1:2.50, the strength development is optimal, and the machine-made sand At 28 d age, the concrete can reach 121% of the trial mix strength of C35 concrete. (3) The double addition of fly ash and mineral powder is beneficial to the early anti-cracking performance of concrete, and the anti-cracking grade of machine-made sand concrete can reach the requirement of grade IV. (4) The economic analysis of the machine-made sand pile concrete with a mixing ratio of fly ash and mineral powder of 1:2.50 shows that the direct cost of 1 m3 concrete is reduced by 13.2% compared with river sand concrete.

machine-made sand; pile foundation concrete; mineral admixture; workability; strength; crack resistance; economy