某種轉向異響原因分析及改進探討

皮秋生

摘 要:轉向系統是車輛重要的部件組成,其控制著車輛的行駛方向。轉向系統也是車輛重要的安全部件,其可靠性關系著駕駛員的生命安全。整個轉向系統存在多處運動副,組成運動副之間的零件存在相對運動。在駕駛車輛的過程中,由于某種原因,轉向系統可能會出現各種異響。本文介紹了某型車輛在轉向出現某種異響時,通過大量的原因排查,找出了故障的原因,給出了故障的整改方法,總結了一些分析經驗,為以后出現的轉向異響提供參考。

關鍵詞:轉向系統;轉向異響;改進探討

0 引言

轉向系統是車輛非常重要的人機交互系統,其直接關系到車輛的駕駛安全性,操控性。當出現轉向異響時,務必排查并鎖定異響源,找出異響原因,針對故障原因進行有效的改進及驗證,確保轉向系統的安全可靠。

1 轉向異響現象

某車型轉向為C-EPS轉向助力系統,其在進行第一輪樣車試裝時,車輛下線并在試驗場內行駛了幾百公里,駕駛員反饋出現了轉向異響,異響現象為轉向換向時發出砰砰的聲音,根據異響現象初步分析為間隙產生的金屬碰撞聲。根據經驗對可能出現松曠的連接點進行了排查,未發現異常。

2 異響原因排查

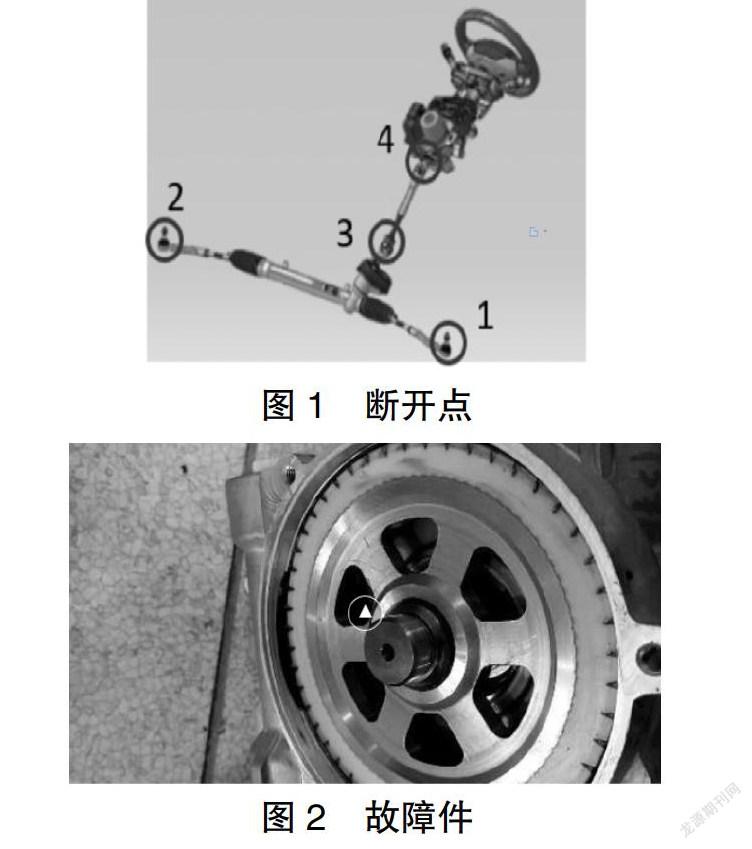

為鎖定異響源,對轉向傳動路徑逐一斷開排查。(1)斷開左邊轉向橫拉桿球頭,打方向異響仍然存在;(2)繼續斷開右拉桿球頭,繼續打方向,異響仍然存在,但聲音變小;(3)斷開轉向中間軸與轉向器輸入軸安裝點,打方向,存在異響,但聲音變微弱;(4)繼續斷開中間軸上點,異響存在并無變化。初步判斷異響源為轉向管柱。

拆下故障件進行臺架測試,異響復現,并在增加負載后異響變大。且根據異響時伴隨的震動判斷為渦輪蝸桿位置。拆下渦輪蓋板,發現轉向換向時,渦輪與齒輪軸之間的轉動存在遲滯,即有間隙。如圖2所示。渦輪與齒輪軸之間為齒形過盈配合,但故障件存在間隙,導致轉向換向時,助力電機帶動渦輪換向時碰撞齒輪軸產生異響。

3 異響原因分析

針對異響問題,從人、機、料、法、環、測幾個方面來查找原因。

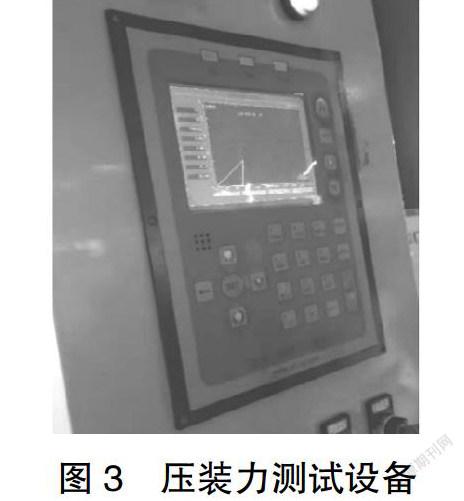

人:齒輪軸與渦輪在進行壓裝裝配工藝時,只對壓裝力的下限值進行的監控,而未監控壓裝力的上限值,如圖3所示。該過程可能會出現壓裝件傾斜被強制安裝,壓裝力偏大但未監控,而傾斜裝配并未使蝸輪齒輪軸之間充分過盈配合,導致使用一段時間后出現松曠。

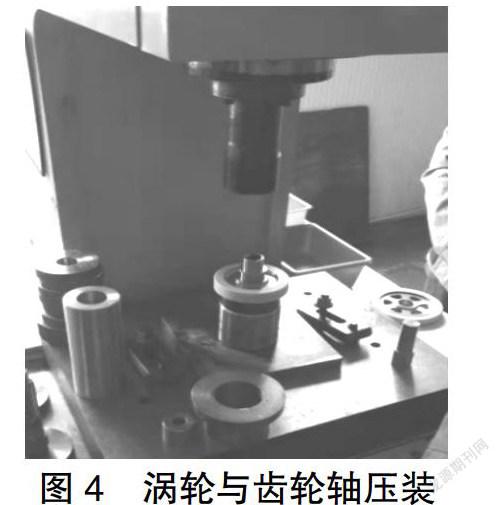

機:渦輪齒輪軸壓裝設備垂直固定工裝設計不合理,如圖4所示,現有工裝設備無法保證蝸輪齒輪軸壓裝時上、下同心定位要求,無足夠同心定位導向基礎上,渦輪與齒輪軸壓配前很容易放傾斜。

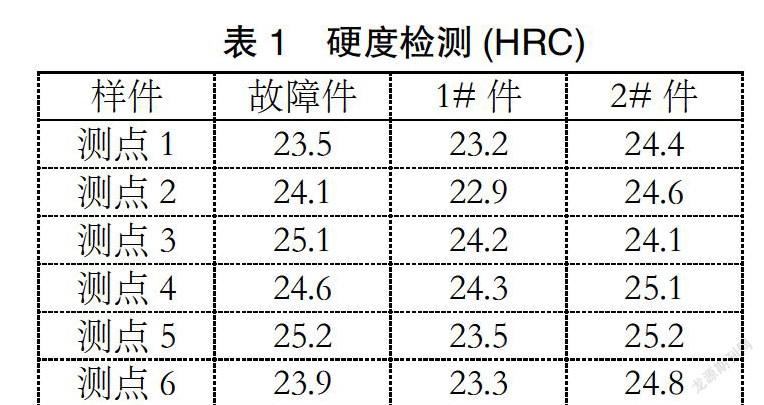

料:渦輪鋼芯材料為40Cr,零件需做調制處理,其硬度要求為HRC20~28。對故障件及同批次件檢測其硬度如下:

以上數據可知,故障件材料硬度滿足設計要求。

法:由上述可知,壓裝工藝監控存在缺陷,壓裝力的檢測方法只關注了最小壓裝力,而未對過大的壓裝力監測。同時,壓裝對中工裝設計不合理,工裝并不能保證齒輪軸與渦輪之間完全垂直,有壓裝偏離的風險。

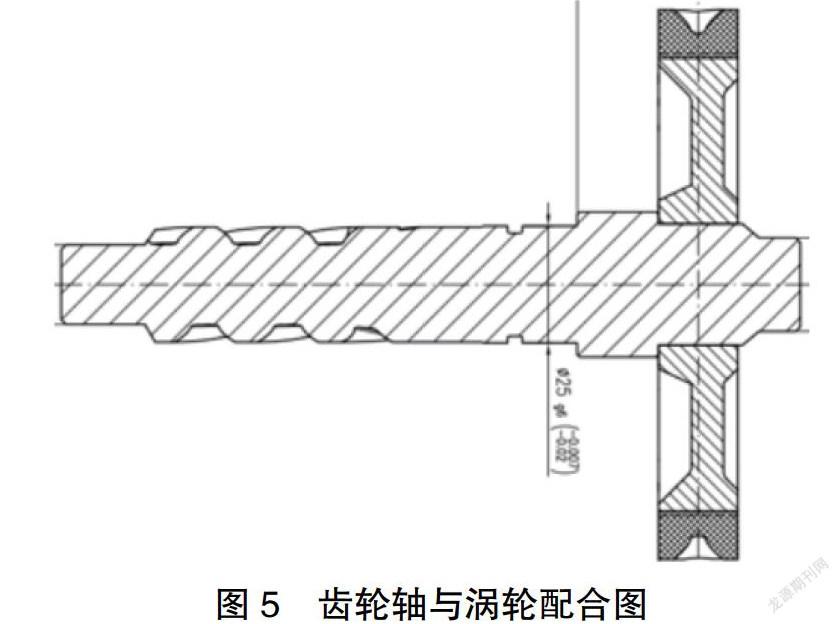

同時對故障批次件及圖紙檢查發現,齒輪軸并未設計壓裝的導向結構,零件的結構設計存在缺陷,如圖5所示。

環:生產質量管理不嚴謹,工藝及質量管控驗證不充分,生產環節規劃存在缺陷。

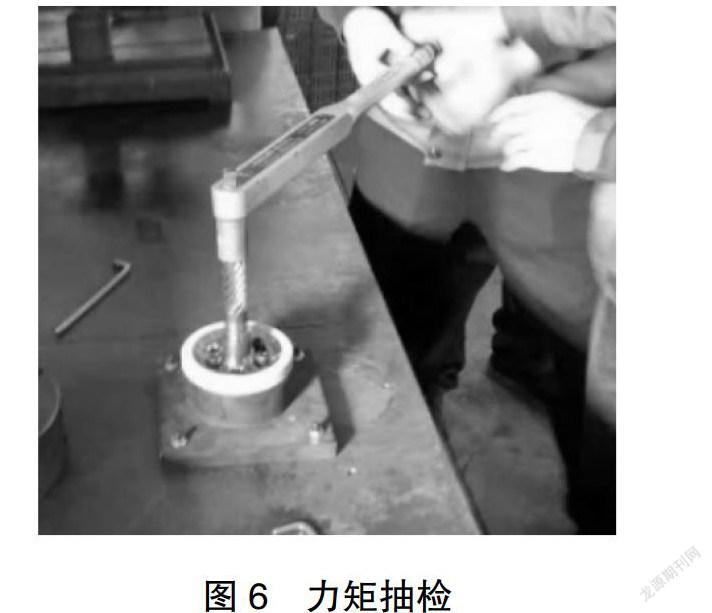

測:壓裝件總成每批次需進行首末件抽檢,抽檢力矩270 Nm,抽檢件報廢處理,故障件批次零件按要求進行,檢測未出現異常。如圖6所示。

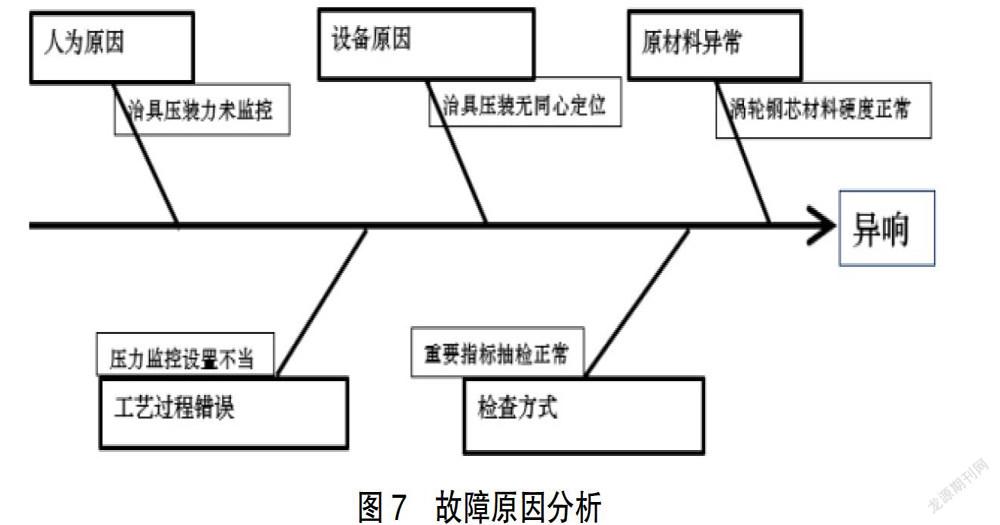

通過如上各方面的調查和分析,對引起故障的原因總結如下圖7所示。

通過以上分析可知,本次齒輪軸與渦輪松動導致的異響主要出在壓裝工序,包括壓裝力監測不到位,齒輪軸導向設計不合理,對中工裝設計缺陷。

4 問題整改

對于上述分析的故障原因,采取有針對性的整改方案。主要如下:

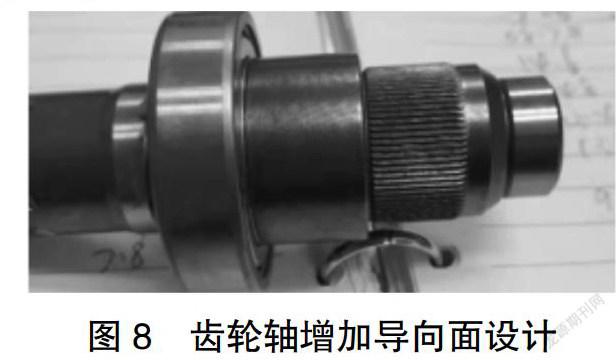

(1)更改齒輪軸設計,在齒輪軸與渦輪配合位置增加導向面設計。如圖8所示。

(2)壓裝機增加壓裝力上限值監測,如超過設定值,則報警并停止壓裝。

(3)優化壓裝定位工裝,確保齒輪軸與渦輪對正準確。

(4)除首末件進行破壞性抽檢外,增加設計負載的1.5倍扭矩常規檢查。

最后,上述措施改進落實后,抽取幾套改后的樣件進行臺架耐久試驗,重點考察扭轉耐久,檢驗齒輪軸與渦輪的耐久性能并驗證改進措施是否有效。

5 總結

本文主要是針對出現換向異響,通過聲源的查找,相關件的排除來鎖定故障源。針對故障源,從其全工藝鏈,按照人、機、料、法、環、測的分析方法,找出引起故障產生的環節,針對缺陷環節,采取有針對性的改善措施,并抽取改善后的樣件,通過臺架驗證改善的效果,從而達到問題解決的閉環效果。

參考文獻:

[1]孫桓,陳作模,葛文杰.機械原理[M].北京:高等教育出版社,2006.5.

[2]劉惟信.汽車設計[M].北京:清華大學出版社,2001.

[3]吉林工業大學汽車教研室.汽車設計[M].機械工業出版社,1981.