管道筒體對接環縫全自動焊接設備設計與應用

周明遠 李英偉 楊永家

摘要:以船舶管道筒體對接環縫自動化焊接生產為例,詳細介紹管道筒體對接環縫全自動焊接設備的設計思路,包括其技術要求、組成及特點以及電氣控制系統等,重點分析管道筒體對接環縫全自動焊接設備的操作機、特制滾輪架及電氣控制系統的工作原理,最后簡要介紹設備的使用情況。實踐證明,所設計的管道筒體對接環縫全自動焊接設備操作方便、焊接質量好、自動化程度高,完全能夠滿足管道筒體對接環縫全自動化焊接要求,這對筒體對接環縫自動化焊接生產線的設計及應用具有一定的參考和借鑒作用。

關鍵詞:操作機;特制滾輪架;設計;全自動化焊接;船舶管道筒體

中圖分類號:TG409 文獻標志碼:B 文章編號:1001-2303(2020)12-0043-05

DOI:10.7512/j.issn.1001-2303.2020.12.10

1 項目概述

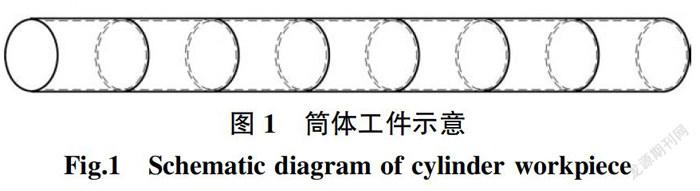

某企業是船舶生產單位,為提高設備自動化程度、保證產品質量,需設計制造管道筒體對接環縫全自動焊接設備,其生產綱領為筒體對接環縫工件直徑范圍:φ600~1 000 mm;工件長度范圍:1 200~8 000 mm;工件質量:不大于5 t。筒體工件示意如圖1所示。

工件人工行車上料后,設備自動完成環縫的焊接。經分析與研究成功設計了管道筒體對接環縫全自動焊接設備并投入使用,滿足了管道筒體對接環縫全自動焊接要求。

2 筒體對接環縫全自動焊接設備設計思路[1-5]

2.1 筒體對接環縫全自動焊接設備技術要求

為滿足管道筒體對接環縫全自動焊接生產要求,筒體對接環縫全自動焊接設備必須滿足以下技術要求:①采用焊接操作機配合滾輪架的方式,來完成筒節的外側環縫焊接。②焊接過程實現全自動焊接。③焊接過程實現自動跟蹤。④滾輪架能實現對工件的自動防竄。⑤滾輪架能自動調節中心距實現不同直徑工件的要求。⑥整個設備系統單元由PLC控制系統集中控制,包括操作機臺車行走,操作機機頭伸縮和升降,焊接電源參數、機頭焊縫跟蹤、機頭焊縫監控、工件自動防竄等邏輯關系。

2.2 筒體對接環縫全自動焊接設備組成和特點

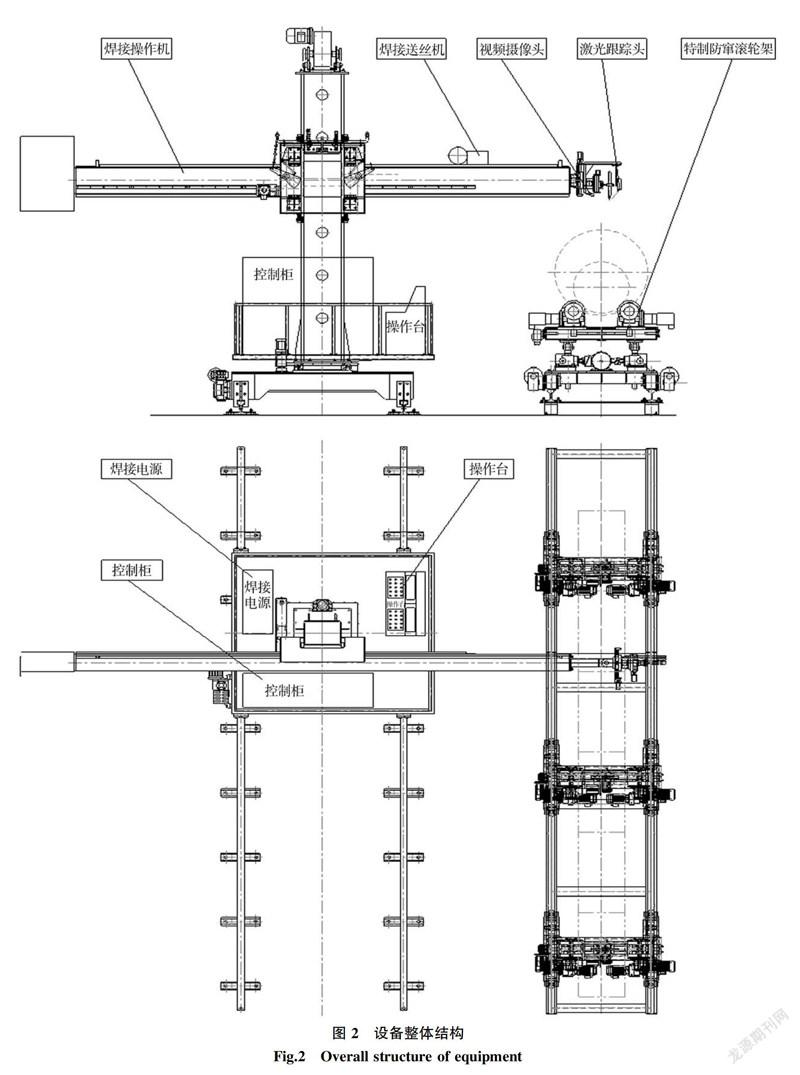

管道圓柱形筒體對接環縫全自動焊接設備由1套焊接操作機、1套特制防竄滾輪架、1套MIG焊接系統、1套機頭視頻監控系統、1套焊縫激光跟蹤系統和1套PC電氣控制系統等組成。整體結構如圖2所示。

2.2.1 焊接操作機

焊接操作機設計為CZ22-4X4T型配置,設備由電動行走臺車、立柱電動回轉、氣動鎖緊、立柱、橫梁、升降滑板、升降提升裝置、防墜落裝置、焊接機頭等組成。焊接機頭安裝在橫梁端頭,橫梁安裝在滑板上,可沿滑板無極調速伸縮,橫臂伸縮采用交流伺服電機配行星齒輪減速器,由齒輪齒條驅動,速度無級可調,數字顯示,可預置參數,低速扭矩大,響應速度快、無爬行和振動現象。

滑板安裝在立柱上,可沿立柱恒速升降,立柱及橫梁采用焊接結構件,具有很好的剛性。操作架立柱采用方型導軌導向,橫梁采用直線導軌導向,保證導軌的高精度及其耐磨性,運行平穩,下撓度小。

升降裝置在滑板上設有防墜落保險裝置,采用偏心輪鎖緊機構。如發生鏈條斷裂等故障時,可有效防止橫梁下墜。

立柱、橫梁等部件可作±180°電動回轉并配有氣動鎖緊裝置。

回轉機構底座安裝在行走臺車上,行走臺車在鋼軌上電動行走。

焊接機頭配有電動十字拖板、安裝支架等。焊槍、視頻監控攝像頭和激光跟蹤頭均裝在機頭安裝支架上,電動十字拖板可調節焊槍等上、下升降和左、右移動,橫移拖板具有擺動功能。

2.2.2 特制防竄滾輪架

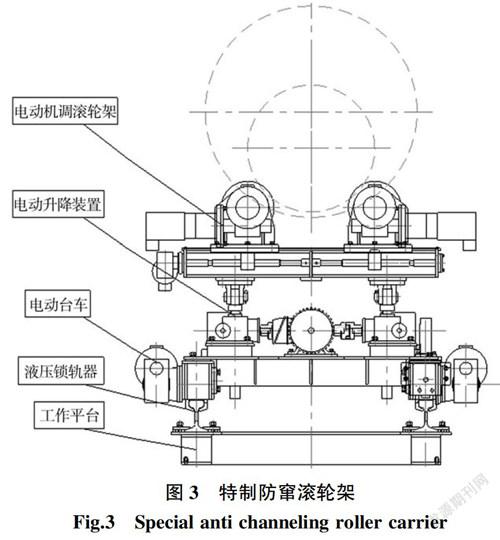

該防竄滾輪胎架由3組主動滾輪胎架、工作平臺、防竄檢測架和控制系統等組成,如圖3所示。

主動滾輪胎架由電動行走臺車、滾輪架升降裝置、電動機調滾輪架和液壓鎖軌器等組成。電動行走臺車采用雙驅方式,行走平穩。升降裝置安裝在電動行走臺車平臺上,升降裝置采用4組舉升機組合方式,一組交流電機驅動升降,升降力大,升降平穩可靠。電動機調滾輪架安裝在升降裝置上,由電動機調架和2組滾輪組成,電動機調架通過交流電機驅動絲桿帶動兩組滾輪同時相向運動來調節滾輪距離,滿足不同直徑筒體要求。在滾輪架行走臺車上安裝有液壓鎖軌器,由液壓動力單元、液壓管路、液壓缸和鎖軌裝置等組成,滾輪架行走臺車行走時自動松開鎖軌裝置,行走到位后鎖軌裝置自動鎖緊軌道,保證滾輪胎架的穩定性。

防竄檢測架安裝在工作平臺一端,通過檢測工件軸向竄動,程序控制自動升降滾輪架,解決竄動問題。

2.2.3 焊接系統

焊接系統配置奧地利福尼斯的TPS5000系列焊接電源,配有自動送絲機和水冷自動焊槍,冷卻水箱與焊接電源為一體式。焊接系統可實現MIG/MAG自動焊接。

福尼斯的TPS5000系列焊機有自動采集和管理焊接數據的功能;焊接系統能通過接口與焊接操作架、滾輪架以及外部的輔助設備實時通訊,便于完成全自動焊接控制功能。

2.2.4 視頻監控系統

視頻監控系統采用長焦距外置式專業成品相機。通過精確的焦距調整,可清晰地監控機頭焊槍和焊縫情況。監控系統采用加拿大XIRIS公司的XVC-500產品,用來監視各種類型焊接,包括氣體保護焊(MIG/MAG)。自動化焊接時,操作者能遠程監視焊接區域,可同時觀察到電弧、焊絲、熔池、焊縫和周邊環境等。

2.2.5 焊縫激光跟蹤系統

焊縫激光跟蹤系統采用加拿大Power激光跟蹤系統,全套標準系統包括激光傳感器、控制單元和相關軟件,它包含一個無接觸的焊縫跟蹤激光傳感器、控制器。跟蹤執行機構采用1套電動十字拖板,分別為1套垂直安裝拖板和1套水平安裝拖板,行程均為200 mm,跟蹤和調節范圍大。

激光傳感器探頭安裝在機頭跟蹤執行機構前端支架上,可隨焊槍一起擺動。

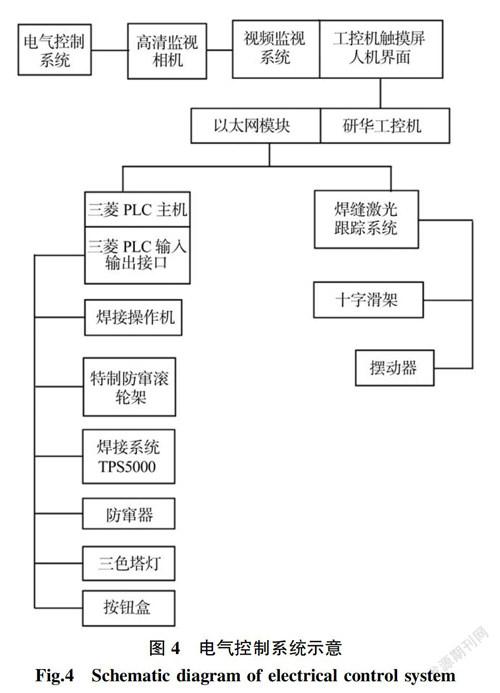

2.3 筒體對接環縫全自動焊接設備電氣控制系統

通過工控機系統編程,可以在手動和自動兩種方式下監視、控制所有的檢測器件和執行機構。工控機系統預留10%的擴展余量,包括輸入、輸出點以及擴展的內存空間。同時控制柜也預留相應的擴展空間監控程序,對系統的執行周期沒有任何影響。工控機系統內的參數可以通過以太網傳輸到工廠MES系統。

通過工控機系統編程,在自動模式下可以實現工件焊縫的自動跟蹤和工件的自動防竄。自動方式下的系統啟動:操作人員安裝工件→設置好工件參數→切換到自動模式→按下啟動系統焊接。

3 筒體對接環縫全自動焊接設備使用效果

筒體對接環縫全自動焊接設備用于船舶管道筒體對接環縫自動化焊接生產,完全達到了技術和設計要求,設備操作方便,工件上料后,一鍵式全自動焊接,功能強大,大大降低了操作難度,焊縫質量合格率達100%,完全滿足管道筒體對接環縫自動化焊接生產要求,為企業創造了良好的經濟效益和社會效益。

4 設備技術優勢

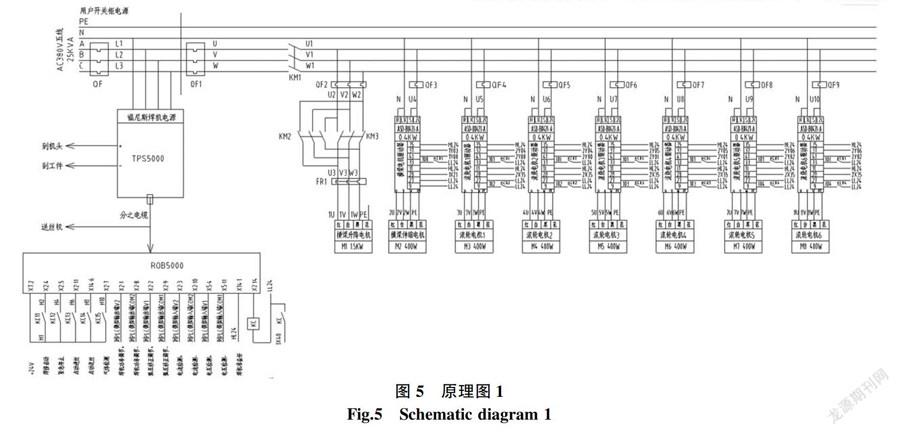

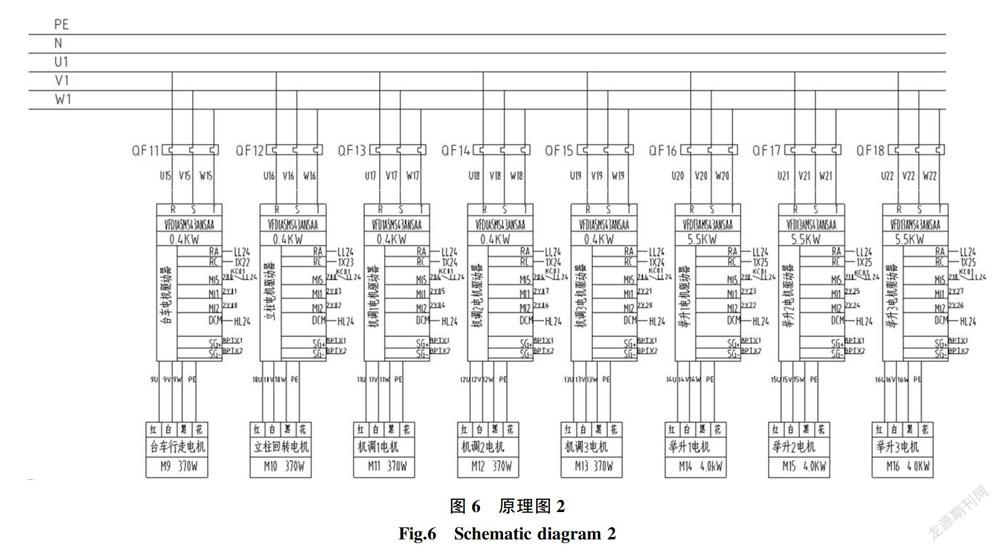

(1)控制系統控制設備多,程序復雜,難度大,采用雙PLC集成控制。

操作機及焊接機頭配有6套電機驅動系統;特制滾輪架每臺配有6套電機驅動系統,3臺滾輪架共18套電機驅動系統。整個設備共配有24套電機驅動系統。加上對視頻監視系統、進口激光跟蹤系統、焊接擺動器、進口焊接系統等的自動控制,控制程序相當復雜,目前成都水元科技有限公司首家開發出該程序,是設備優勢之一。設計原理如圖5、圖6所示。

(2)焊接填充量實現程序自動控制。

在多層多道焊時,不同焊道焊接熔敷填充量不同,需調整焊接工藝參數,以前都是人工設置輸入調整。所設計的自動化程序能自動分析工件焊縫的大小和截面積等參數,通過程序控制實現自動增減焊接填充量,在國內屬首創,是設備的優勢之二,這就確保了焊縫質量,焊縫合格率高。

參考文獻:

[1] 濮良貴,陳國定,吳立言. 機械設計[M]. 北京:高等教育出版社,2013.

[2] 米澤正明,長谷川圣,河田泰紀,等. 可編程控制器:CN90102324.8[P]. 1990-4-23.

[3] 南光群,胡學芝. 可編程控制器的選擇[J]. 機械制造與自動化,2004,33(2):65-67.

[4] 趙天洪. 現場總線與控制系統[J]. 電力系統自動化,2000,24(13):62-65.

[5] 潘新民. 微型計算機控制技術[M]. 北京:電子工業出版社,2013.

收稿日期:2020-07-10

作者簡介:周明遠(1962— ),男,學士,工程師,主要從事焊接自動化設備的研制工作。E-mail:zmy62418@126.com。