“華龍一號”反應堆壓力容器關鍵焊接技術

鄒國偉 王偉波

摘要:核反應堆壓力容器是核電站唯一不可更換的核心設備,承受高溫、高壓、強輻射,設計標準規格高、制造工藝難度大、質量控制要求嚴,而關鍵焊接技術直接影響設備的質量及制造進度,不僅與核電站建設、運營的經濟效益息息相關,更是核安全的基石,甚至影響國家安全。通過對“華龍一號”RPV關鍵焊接技術的特點及典型質量問題的分析,對焊接工藝、技術的研究,優化以及工程實踐,顯著提升了“華龍一號”RPV的焊接質量,同時大幅縮短制造工期、節約工程成本,對后續“華龍”RPV的制造提供了寶貴的技術積累和工程經驗。

關鍵詞:華龍一號;反應堆壓力容器;焊接技術;工藝優化;質量

中圖分類號:TG40 文獻標志碼:C 文章編號:1001-2303(2020)12-0065-09

DOI:10.7512/j.issn.1001-2303.2020.12.14

0 前言

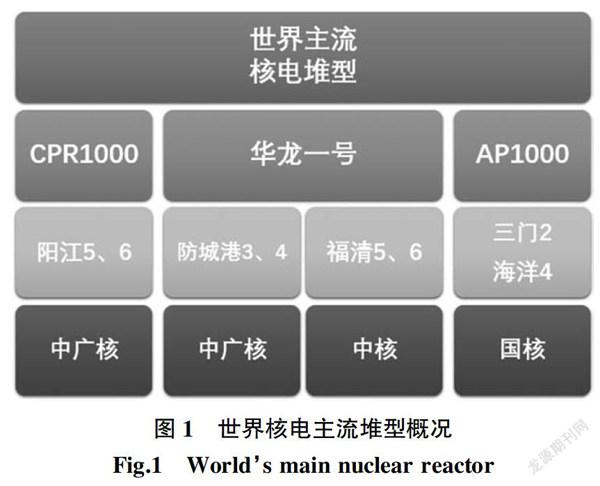

核電是人類迄今為止設計的最為復雜的能源系統,它利用核聚變或核裂變產生的巨大能量進行發電,是目前已知最清潔、最高效的能源。核電站主要堆型有石墨堆、壓水堆、重水堆、沸水堆,快中子堆、高溫氣冷堆、鈉冷堆等核裂變反應堆以及被稱作“人造太陽”的核聚變反應堆。目前,世界主要建設的民用商業核電站堆型開始由二代加(以法國壓水堆CPR1000為代表)發展為三代核電技術,在建機組最多的是中國的“華龍一號”(HPR1000)以及美國的AP1000堆型。世界核電主流堆型概況如圖1所示。

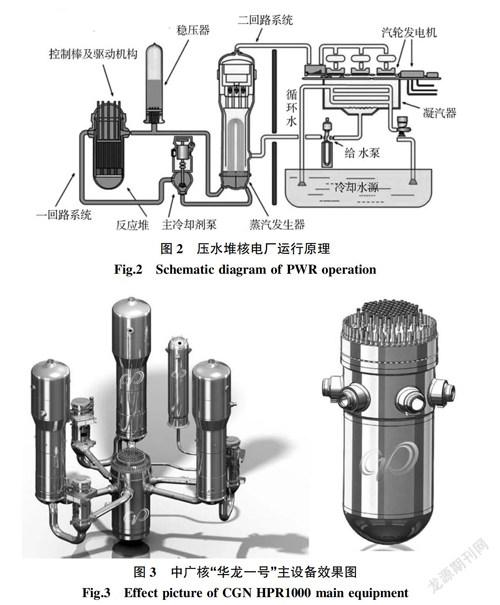

核電設備質量是核電廠安全的基礎。核電廠由核島、常規島和電站輔助設施及核電廠的安全防護設施組成。核島為核電廠的核心部分,主要部件為核反應堆壓力容器(簡稱RPV)、蒸汽發生器、穩壓器、主泵、主管道組成的一回路系統。壓水堆核電廠運行原理如圖2所示。

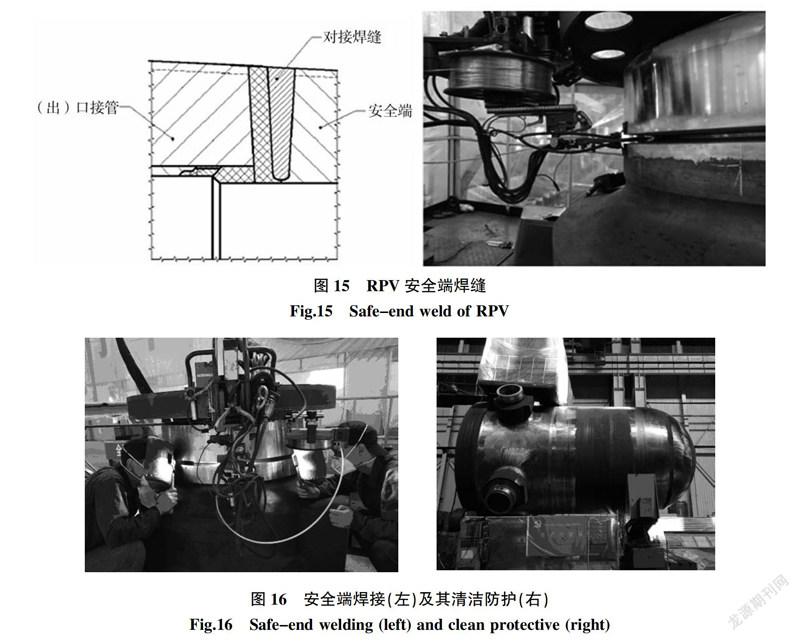

“華龍一號”是“走出去”倡議及“一帶一路”建設的“中國名片”[1],其核電技術在二代加核電(CPR1000)的成熟設計基礎上融合法國、美國三代核電(EPR1700、AP1000)的先進設計,更加安全和經濟。RPV是核島一回路的核心設備(見圖3),也是核電站唯一不能更換的設備,是防止核泄漏的重要屏障。其質量關系著核安全、國家安全,其制造進度是核電工程60個月建設周期中一級里程碑,關系核電站建設、運營的經濟性[2]。

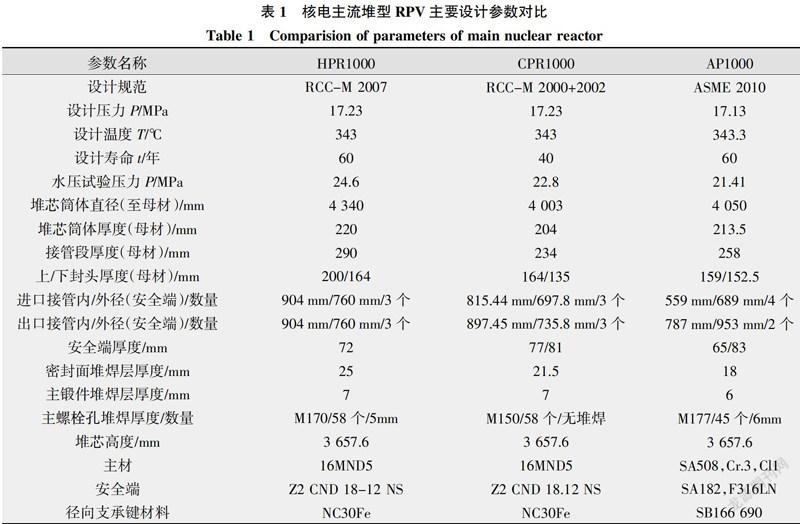

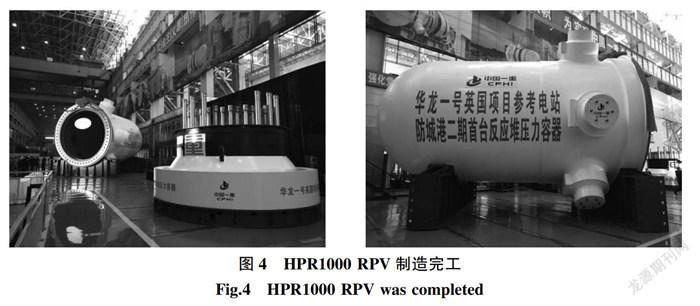

“華龍一號”RPV采用RCC-M 2007標準設計、制造,設計結構相比二代加(CPR1000)堆型RPV顯著改變,且設計壽命更長(60年),水壓試驗壓力更大(24.6 MPa),設備尺寸更大(總高12 580 mm,內徑4 340 mm,筒體最大壁厚290 mm,總重350 t)。拉長關鍵路徑的同時,也導致焊接技術要求更高、焊接工藝難度更大,增加了焊接質量風險。HPR1000 RPV與CPR1000、AP1000主要設計參數對比如表1所示,制造完工圖如圖4所示。

1 關鍵焊接技術概述

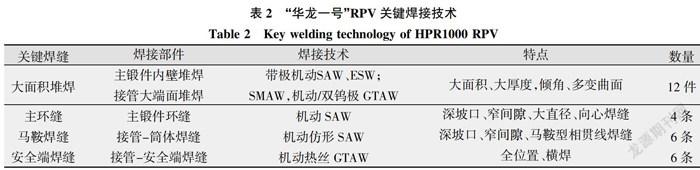

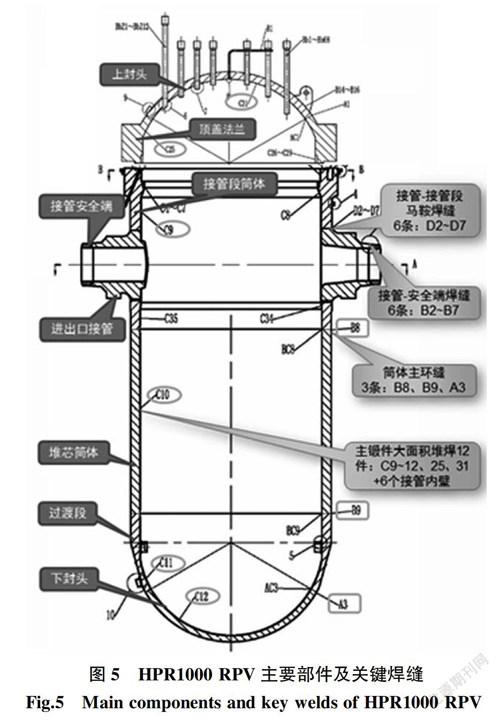

焊接是“華龍一號”RPV的主要制造工藝,其關鍵路徑上的主要焊縫焊接質量要求高、工藝難度大、制造工期長,關鍵焊接技術參數如表2所示,主要部件及關鍵焊縫如圖5所示。

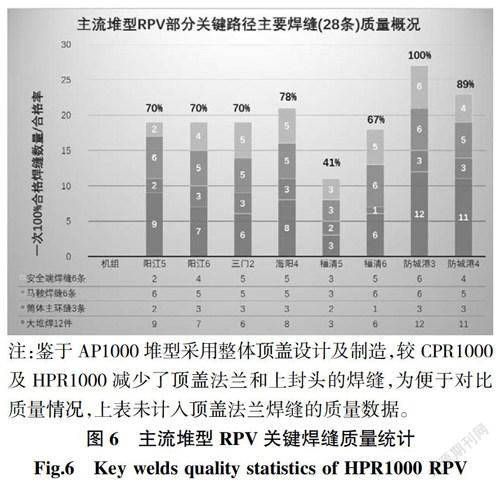

中國一重是我國制造核反應堆壓力容器最多的工廠,該廠近5年三大核電公司部分主流堆型RPV關鍵路徑部分主要焊縫質量概況如圖6所示。

焊縫一次無損檢測(RT+UT)100%合格的質量數據比傳統的焊縫合格率(合格焊縫底片或長度占比)的統計方法更為嚴苛,可更顯著地反映出焊縫質量對制造進度的影響。這是因為焊縫返修從開啟不符合項、分析缺陷原因、制定及審批方案,至補焊及熱處理(若有)完成,再檢測合格,耗時至少為1個月,對進度影響顯著。例如:某項目RPV的馬鞍焊縫返修耗時3年才完成;焊縫一次合格率100%的防城港3號RPV制造進度較同類設備縮短超過30%,經濟效益和社會效益顯著[3]。

2 關鍵焊接技術

2.1 大面積堆焊技術

RPV的大面積堆焊主要分為主鍛件內壁大面積堆焊和接管大端曲面堆焊兩類。

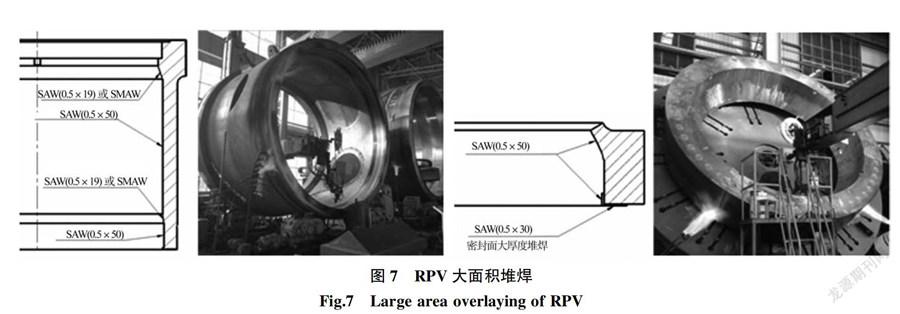

2.1.1 鍛件內壁大面積堆焊

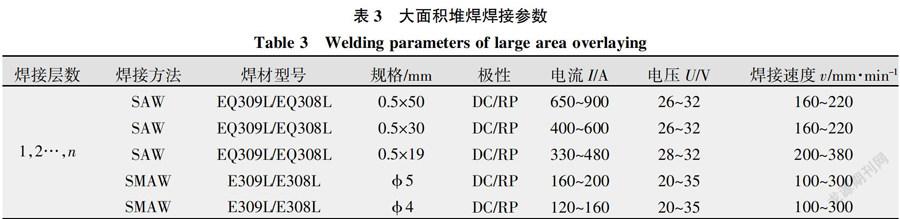

鍛件內壁大面積堆焊以帶極埋弧堆焊(SAW)為主,其中6個大鍛件(上封頭、頂蓋法蘭、接管段、堆芯筒體、過渡段、下封頭)內壁堆焊采用0.5 mm×50 mm焊帶,密封面及6個進出口接管內壁堆焊采用0.5 mm×30 mm焊帶,接管段對于無法使用帶極堆焊的邊緣部位采用焊條電弧焊(SMAW)。堆焊焊接參數和焊縫簡圖以及焊接照片分別如表3和圖7所示。

2.1.2 典型質量問題1

典型質量問題1:接管段內壁斜面區域體積型缺陷,夾渣、熔合不良。

技術改進方案:調整輥輪架,將工件整體傾斜,使待堆焊的7°、16°斜面分別接近水平位置施焊,盡可能降低焊縫金屬熔池側向流動力,減少焊道邊緣未熔合;調整焊帶與焊接方向角度,由垂直于焊接方向調至偏轉45°角,約可抵消7°斜面焊縫金屬熔池的重力流動;對斜面等高風險待焊表面增加拋磨工序,清除表面輕微氧化層,保證徹底清潔,進一步提高母材、焊縫過渡金屬的純凈度,提高結合力;優化斜面位置的修磨工藝,平滑過渡,消除前道成型不良導致的夾渣缺陷。

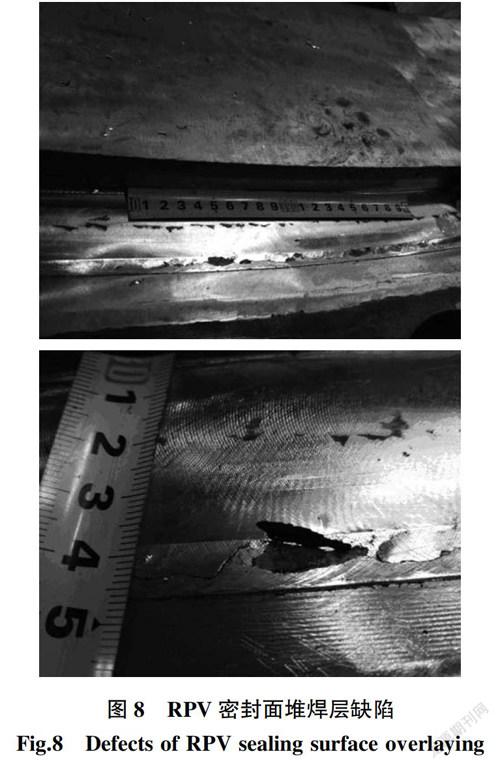

2.1.3 典型質量問題2

典型質量問題2:頂蓋法蘭密封面堆焊非體積性缺陷,疑似剝離(見圖8)。

技術改進方案:降低首層焊接的預熱溫度至標準及焊接工藝評定、規程允許的下限(根據工藝控制水平留出5~10 ℃的溫度裕量,避免工件受熱不均勻導致的局部預熱溫度過低)、焊接熱輸入,從而降低熔覆金屬結晶在高溫區停留的時間,以減少易剝離Ⅱ型晶粒邊界產生;分別從設計、工藝、施焊三個方面盡可能降低堆焊層厚度,從內側逐步向外側施焊,減小或平衡堆焊層外徑邊緣的巨大殘余拉應力。

2.1.4 接管大端曲面堆焊

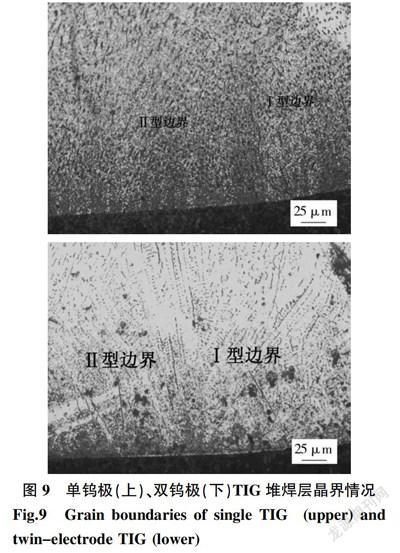

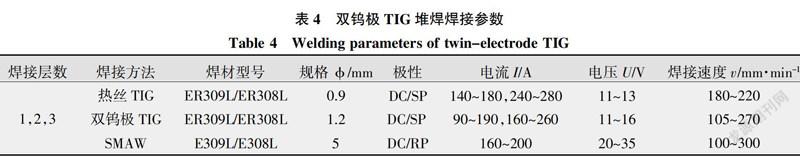

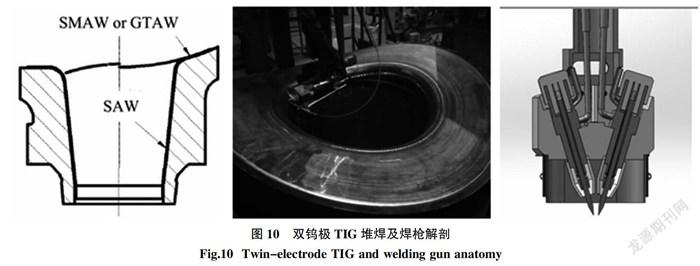

傳統工藝為SMAW,現已逐步向機動氬弧焊(GTAW/TIG)發展,并研發應用了雙鎢極TIG。為提高焊接熔覆效率,單鎢極TIG堆焊一般采用熱絲焊接,電流0~50 A;雙鎢極TIG堆焊的送絲速度可達4 000 mm/min,熔敷效率非常高,約為單鎢極熱絲TIG堆焊的4倍。雙鎢極TIG堆焊的焊縫是由柱狀奧氏體與鐵素體組成的典型奧氏體焊縫組織,奧氏體晶粒尺寸大于單鎢極晶粒尺寸,堆焊層硬度分布、沖擊性能、晶間腐蝕、化學成分等性能與單鎢極TIG堆焊接近,熔合線附近也存在與熔合線基本垂直的Ⅰ型邊界和容易產生沿晶界剝離缺陷的Ⅱ型邊界(與熔合線接近平行,見圖9)。高效的雙鎢極TIG堆焊,焊縫理化性能和機械性能良好,但對焊接電源質量、焊接系統穩定性、焊接操作人員技能要求較高[4]。

“華龍一號”RPV進、出口接管大端面雙鎢極堆焊的焊接參數、焊縫簡圖以及焊接照片分別如表4、圖10所示。

典型質量問題:焊道變換的拐彎處、焊接位置改變的過渡區熔合不良,道間體積型缺陷。

技術改進方案:適當降低焊接速度或換裝反饋響應速度更快、運行更穩定的焊接電源可為機動焊機提供高效穩定的焊接電弧;高速送絲對焊接系統送絲機構的磨損較大,需采用更為穩定的送絲機構,定期檢查維護,及時更換耗材;對于焊接操作人員,選擇技術能力過硬、責任心強的人員進行定向培養,擇優錄用,并在核電產品施焊前具有過類似產品或模擬件焊接操作的豐富經驗為佳。

2.2 主環縫

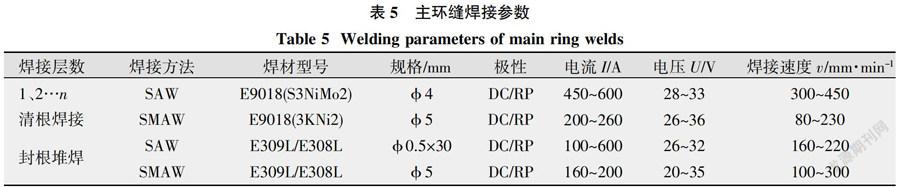

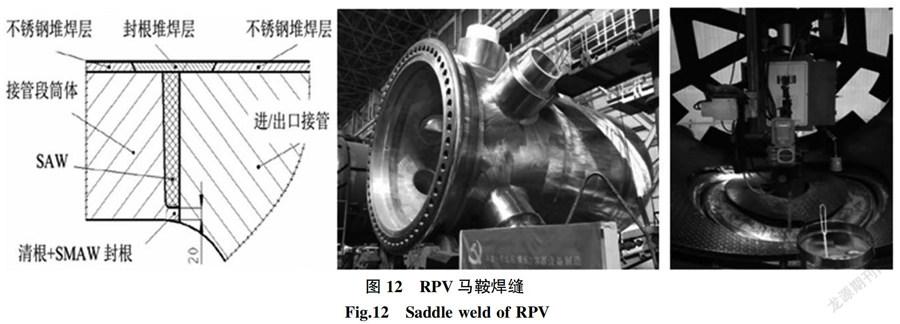

“華龍一號”RPV主環縫共4條:上封頭+頂蓋法蘭、過渡段+下封頭(2條向心焊縫);接管段+堆芯筒體+過渡段(2條水平焊縫),主環縫均為窄間隙埋弧焊+清根焊接(如有)+封根堆焊。低合金鋼坡口深而窄(深度分別為164 mm、200 mm、220 mm,寬度僅約30 mm),根部難以觀察,工藝難度高、焊接持續時間長,施焊環境溫度高(預熱溫度175 ℃以上)。優先采用冷加工方法(車、銑或磨)清根,若執行碳弧氣刨清根,需在征求設計方認可的基礎上,對碳弧氣刨產生的滲碳、滲銅層(約3 mm)采用冷加工方法去除。封根堆焊層的焊材(EQ309L、EQ308L、E309L、E308L)的規格應保持一致,不允許不同規格的焊材混合搭配使用。對于帶極堆焊無法覆蓋的封根堆焊層部位可采用焊條電弧焊銜接。

主環縫焊接工藝規程的焊接參數、焊縫簡圖以及焊接照片如表5和圖11所示。

典型質量問題:咬邊、未熔合、夾渣及UT合格,但RT超標的多層“疊加缺陷”。

技術改進方案:精準控制焊絲與坡口邊緣的距離(簡稱距邊量),以原焊接參數為基礎,綜合考慮坡口深度(160~220 mm)、坡口角度(1°~2°)、熱膨脹量(0~2 mm)、焊縫收縮量(1~3 mm)、工件竄動等因素,結合工程經驗,實時關注、反復校核、及時調整距邊量,確保焊縫坡口邊緣熔合質量,避免咬邊、未熔合、成型不良等質量問題;使用專用輔助焊渣清除裝置,徹底清除向心焊縫(2條焊縫:頂蓋與上封頭、下封頭與過渡段)焊渣殘留的問題;使用不停弧變換焊道技術,減少焊接質量風險較高收、引弧,增加焊接收、引弧錯位距離,避免鄰近的微小缺陷“區域疊加”,在UT或RT的評定標準下被判定為不合格的問題;細化、固化焊道修磨工藝要求、充分打磨、圓滑過渡,消除工藝規范、人為因素風險。

2.3 馬鞍焊縫

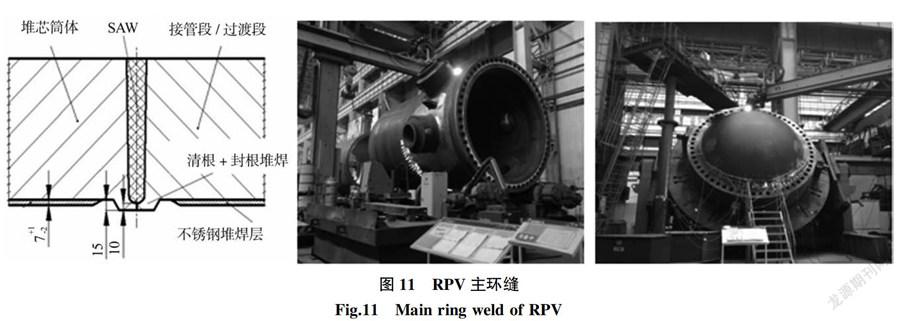

馬鞍焊縫是接管與接管段筒體的插入式角接接頭、對接焊縫,因其相貫線為馬鞍形,故稱馬鞍焊縫。“華龍一號”RPV有馬鞍焊縫6條:進、出口接管各3條與接管段焊接,宏觀上為平焊位,但因坡口水平高度持續變化,焊接過程中循環經歷上坡焊、下坡焊,需持續調整焊接參數,焊接難度高;且焊縫厚度大(接管段壁厚290 mm,焊縫厚度290~330 mm)、焊接時間長(6個/3組接管焊接、熱處理、無損檢測,無返修工期約5個月),質量風險極高,歷史項目鮮有6條馬鞍焊縫RT、UT一次全部合格的質量業績,某項目機組RPV曾因馬鞍焊縫返修的NCR處理耗時2年之久。馬鞍焊縫兼具窄間隙和復雜曲面的雙重高難度焊縫特點,普通的埋弧焊機無法實現其整圈連續施焊,效率低、質量差。為此,制造廠與相關方聯合研制了專用“馬鞍焊機”,即將窄間隙埋弧焊機頭與仿形運行機構相結合,但“馬鞍焊機”長時間連續施焊,經常出現運行卡阻問題,極易導致焊接缺陷。

進、出口接管與容器法蘭-接管段筒體焊縫焊接工藝為窄間隙埋弧焊+清根焊接+封根堆焊,工藝參數與主環縫相同,焊縫簡圖以及焊接照片見圖12。

典型質量問題:咬邊、未熔合、夾渣等缺陷。

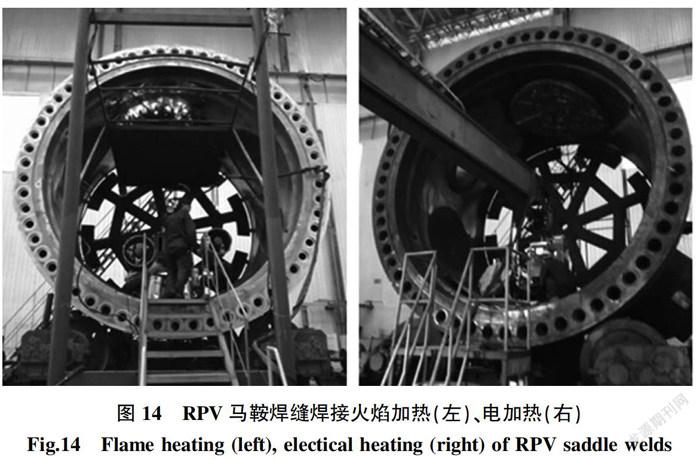

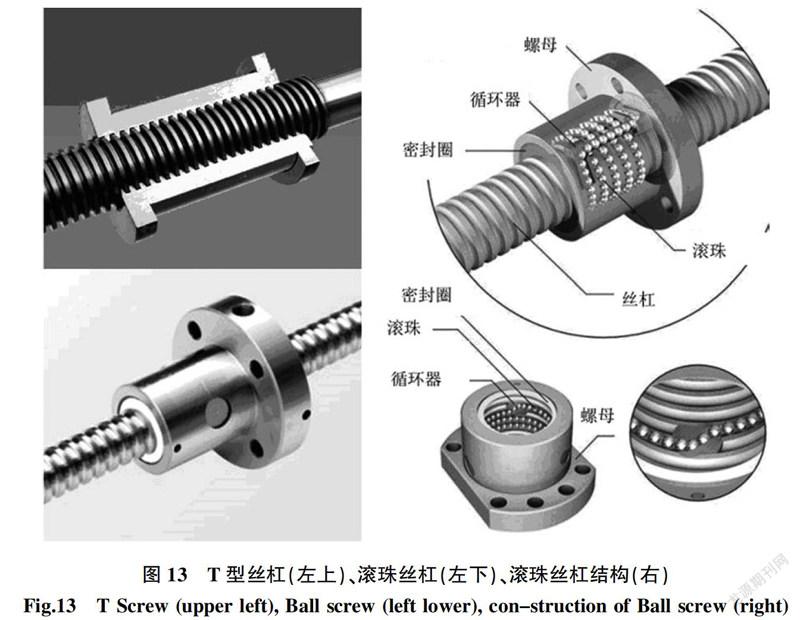

技術改進方案:焊機改造,使用精密儀器用的滾珠絲杠替換傳統的T型絲杠(見圖13),運動平穩、反應靈敏、無阻滯、無滑移、磨損小、壽命長,故障率極低;進行1∶1的模擬焊接試驗,通過焊道成型、坡口邊緣熔合狀態對參數進行微調,尋找到最佳參數應用于產品;焊接方法改進,根據坡口加工及裝配的實際情況,取消手工焊條打底焊,直接采用半機械埋弧焊,消除手工焊飛濺及打磨清理工序對待焊的坡口表面造成損傷,降低焊縫缺陷風險;定制、應用馬鞍焊縫專用電加熱工裝替代傳統的火焰加熱方式(見圖14),改善焊工作業環境,減少燃燒粉塵對焊縫熔池的污染,溫度控制精準,節約能耗50%以上。

2.4 安全端焊縫

不同于CPR1000的RPV的奧氏體不銹鋼焊縫,HPR1000 RPV的安全端焊縫為鎳基焊縫[5]。安全端焊縫由低合金鋼(16MND5)接管端部堆焊鎳基隔離層后與控氮不銹鋼(Z2 CND 18.12 NS ,類似316L)安全端采用鎳基焊材機動TIG焊接,焊接難度高于CPR1000的不銹鋼焊縫(含隔離層),采用2個接管同時施焊的工藝,可節約50%的工期(單個接管焊接工期約1個月,合計6個月,縮短為3個月):即1組進、出口接管分別位于水平放置筒體的上、下部,橫焊位同時施焊,焊接難度高于平焊位;每組2個接管并非完全對稱,軸線夾角170°,同時施焊,必須每個焊縫在橫焊位置的基礎上各傾斜5°,進一步加大了焊接難度。由于焊接技術難度高,且坡口深而窄,鎢極、焊縫、熔池不易觀察,單個焊縫需要2名焊機操作工分別觀察焊接熔池前后,即1組焊縫需要4名焊接操作工。

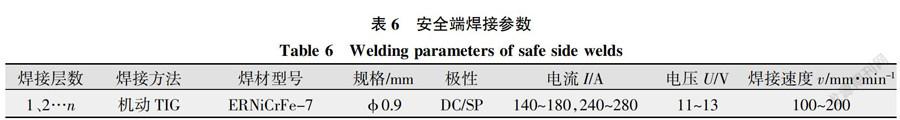

安全端的焊接參數如表6所示,焊縫簡圖以及焊接照片分別如圖15和圖16所示。

典型質量問題:未熔合、氣孔、夾渣等缺陷。

技術改進方案:加強焊接工裝剛性,減少顫動,保證距邊量、電弧穩定、成型良好;預計算焊道數,模擬排布,保證每層焊道寬度均勻、成型平整;設計并使用專用清潔工棚,保證焊接期間環境清潔,減少污染物導致的微小裂紋;徹底清潔每條焊道,保證無任何氧化物殘留,全部露出金屬光澤,消除夾渣的質量隱患。

3 結論

“華龍一號”代表了我國民用核電技術設計的最高水平,其RPV的焊接技術先進、工藝難度高、質量控制嚴,代表了國際核電焊接技術的最高水平。文中大面積堆焊、主環縫、馬鞍焊縫、安全端焊縫4種焊縫關鍵焊接技術的應用及優化,在中廣核首臺“華龍一號”的實踐中取得了RPV關鍵路徑“零缺陷”的質量奇跡,相關質量問題、工藝優化對后續核電設備的制造提供了系統的工程經驗,有助于提高核設備的焊接質量、核電建設的工程進度,更好地守護了核電站的安全運行。

參考文獻:

[1] 許利民.“華龍一號”壓力容器的設計改進和優化[J]. 核安全,2019,66(01):59-65.

[2] 楊巨文,李雙燕,張茂龍,等. 三代核島主設備焊接技術與焊接材料[J]. 壓力容器,2017,34(04):1-5.

[3] 馬培鋒. 首臺“華龍一號”反應堆壓力容器制造質量監督的研究與應用[J]. 電焊機,2019,49(08):127-134.

[4] 鄒國偉,馬培峰,王偉波,等. 雙鎢極堆焊技術在核反應堆壓力容器制造中的應用與研究[J]. 電焊機,2019,49(04):168-172.

[5] 孫福成,王偉波,張志強,等. 窄間隙熱絲TIG焊在反應堆壓力容器上的應用及質量控制研究[J]. 電焊機,2019,49(04):54-58.

收稿日期:2020-08-15

作者簡介:鄒國偉(1982— ),男,本科,工程師,主要從事核電及特種設備焊接的研究。E-mail:zly20061026@163.com。