雙層被保護層的上保護層開采巖層移動和卸壓規律數值模擬

魯 穩 ,馬樹俊,魏自富

(1.河南理工大學 安全科學與工程學院,河南 焦作 454000;2.中交上航局航道建設有限公司,浙江 寧波 315000)

在防治煤與瓦斯突出的眾多措施中,開采保護層是最有效、最經濟的區域防突措施[1-2]。由于保護層開采的實用性和可靠性,《防治煤與瓦斯突出規定》中明確規定了區域防突措施應當優先采用保護層開采技術[3]。開采保護層后,相鄰煤巖層及瓦斯賦存平衡條件發生了改變,相鄰煤巖層卸壓變形產生大量孔裂隙,被保護層瓦斯得到了釋放,煤體強度得以增加,進而增強了抵抗煤與瓦斯突出的能力[4-6],實現安全高效的生產。本文以平煤一礦戊組煤層的地質條件為例,采用COMSOL數值模擬軟件,對開采上保護層后被保護層的應力分布和位移變形進行模擬,分析保護層開采的卸壓規律,為被保護煤層瓦斯治理提供依據。

1 工程概況

平煤一礦興建于1957年,于1959年簡易投產,礦井設計生產能力150萬t/a。于1974年和1987年進行兩次改擴建后,礦井設計生產能力增加到400萬t/a。主要開采丁組、戊組煤層,戊組煤層分為戊8、戊9、戊10、戊11煤層,其中戊11煤層獨立分層,不可采。戊8、戊9、戊10煤層厚度分別為1.6~2.5 m、0.8~1.6 m、1.7~3.1 m,平均厚度分別為2 m、1.2 m、2.4 m。戊8、戊9煤層之間為灰及深灰色泥巖,厚度為6.7~10.0 m,平均8.0 m,巖體含植物化石碎片,巖石中部往往夾有中-細砂巖薄層;戊9、戊10煤層之間為深灰色泥巖,厚度為0.7~6.1 m,平均3.4 m,巖體呈塊狀,夾有砂質泥巖薄層,局部為砂巖或砂質泥巖,煤層傾角平均為7°。

戊8煤層為緩傾斜煤層,其最大保護垂距為50 m。戊8煤層與戊9煤層之間間距為6.7~10.0 m,平均8.0 m,戊8煤層與戊10煤層間距為8.2~17.7 m,平均12.6 m,符合《防治煤與瓦斯突出規定》規定的最小層間距,所以戊8作為戊9、戊10煤層的保護層是合理的、可行的。如果對戊8煤層進行回采,形成上保護層,下伏雙層被保護層戊9、戊10煤層將會得到卸壓,煤體發生膨脹變形而出現裂隙,并連通煤體中原有孔隙、裂隙,使煤層透氣性系數增加,有利于釋放戊9、戊10煤層中的瓦斯,提高戊9、戊10煤層回采區域生產的安全性、高效性。

2 數值模擬模型建立

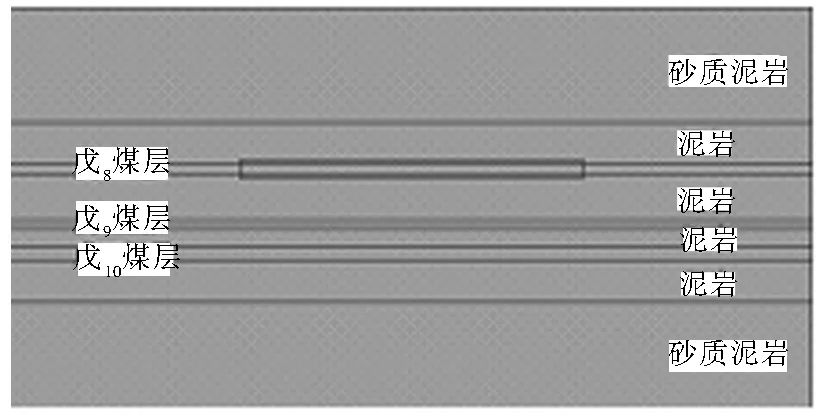

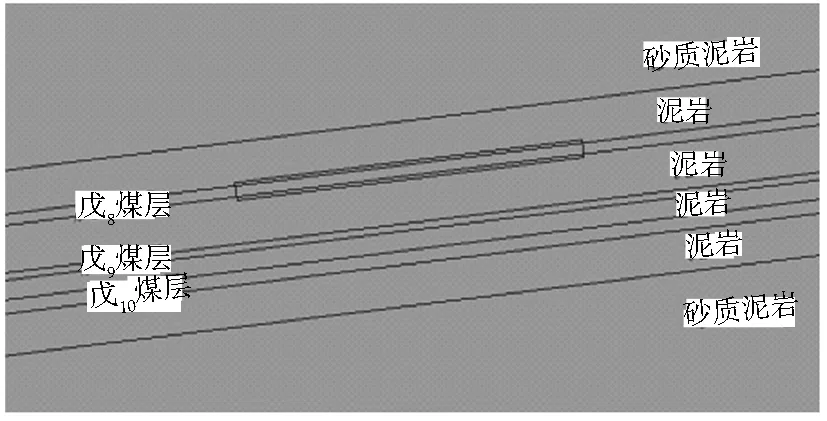

模型采用COMSOL 5.2版本數值模擬軟件進行構建,以平煤一礦戊組煤層的地質條件,上保護層戊8-32040工作面為原型,以此來建立上保護層開采卸壓的數值模擬計算模型。戊8-32040工作面切眼長142.7 m,采高3 m,為了簡化數值模擬計算模型,將各煤巖層層間位置視為單一布置,不考慮構造作用的影響,采高取3 m,數值模型尺寸為140 m×70 m(長×高),見圖1、圖2。各煤巖層的物理力學參數見表1。對建立的模型的左右兩邊為輥支承水平約束,底部為固定約束,上部邊界為自由約束,煤層頂板上部加載均布荷載為16 MPa。數值模擬采用的力學模型為Drucker-Prager模型(以下簡稱D-P)和Mohr-Coulomb模型模型(以下簡稱M-C),相應的準則為D-P和M-C準則。

圖1 走向數值模型

圖2 傾向數值模型

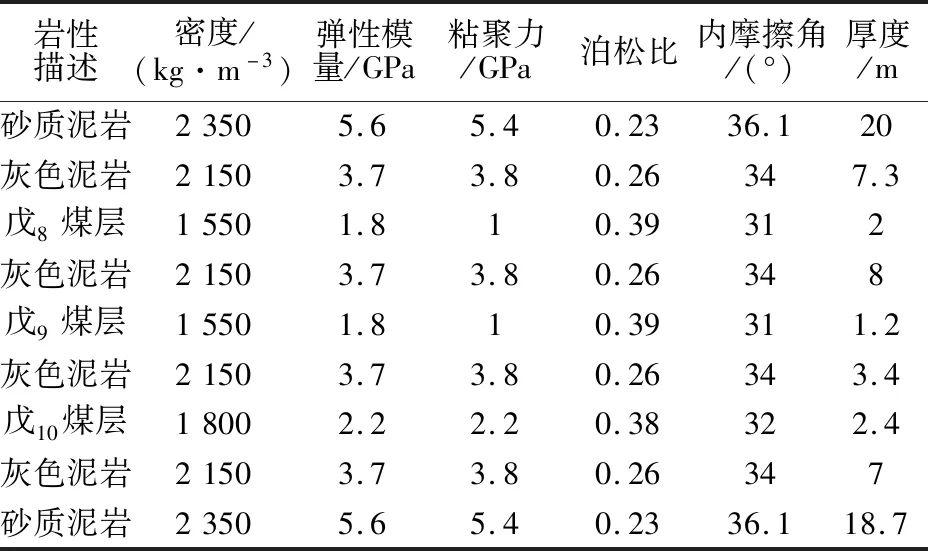

表1 各煤巖層的物理力學參數

3 模擬結果與分析

根據模擬結果分析平煤一礦的上保護層戊8煤層在回采工作面推進過程中,對應雙層被保護戊9、戊10煤層的應力變化、位移變形和膨脹變形規律,計算沿走向方向和傾向方向上的卸壓角。

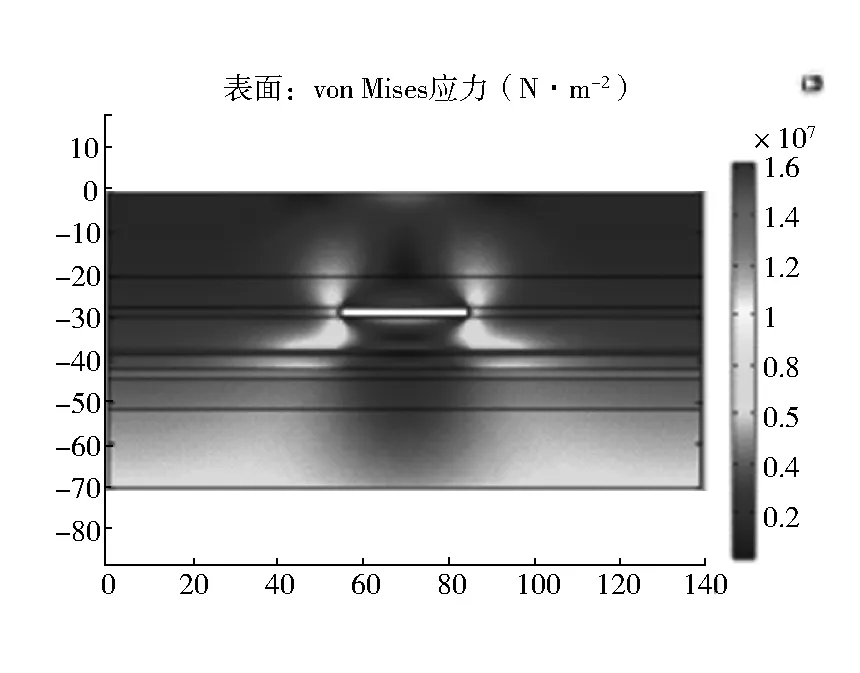

3.1 沿走向保護層開采數值模擬

模擬戊8-32040保護層工作面推進15 m、30 m、45 m及60 m時,沿走向方向周圍煤巖層應力分布、被保護層膨脹變形和推進60 m時的采空區周圍煤巖層應力等值線及方向分布、塑性應變總位移場,模擬結果見圖3~圖12。

圖3 工作面推進15 m應力分布

圖4 工作面推進30 m應力分布

圖5 工作面推進45 m應力分布

圖6 工作面推進60 m應力分布

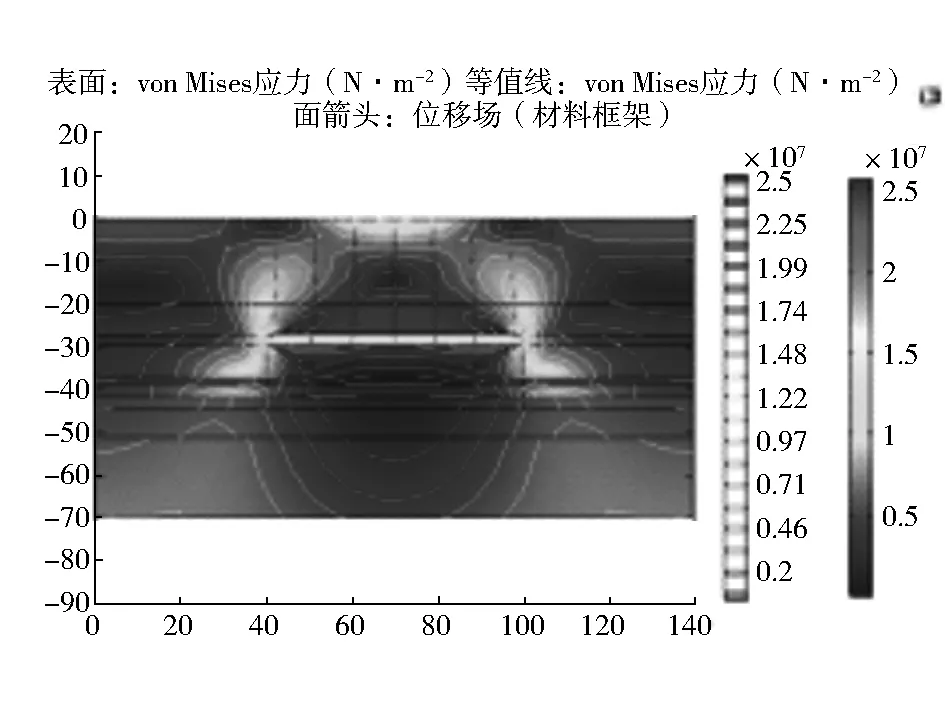

圖7 應力分布等值線及方向示意

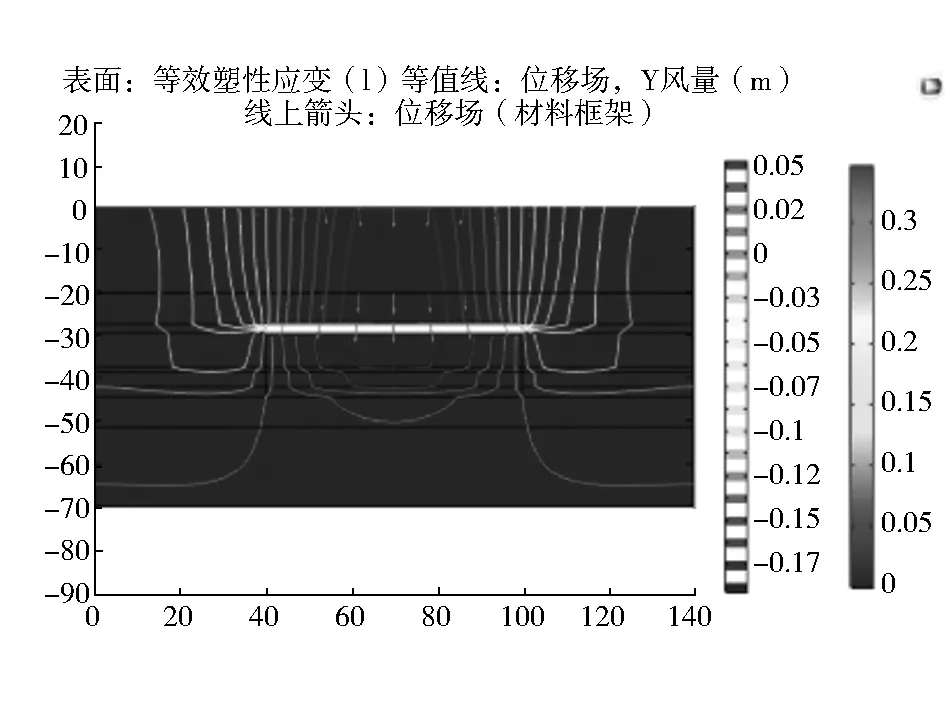

圖8 塑性應變總位移及位移場方向

圖9 工作面推進15 m戊組煤層膨脹變形

圖10 工作面推進30 m戊組煤層膨脹變形

圖11 工作面推進45 m戊組煤層膨脹變形

圖12 工作面推進60 m戊組煤層膨脹變形

從圖3~圖12可以得出,保護層開采過程中,應力集中區出現在保護層工作面切眼及采面區域。隨著保護層的推進,應力集中區及應力均逐漸擴大,應力分布變化逐漸增大。被保護層卸壓范圍也逐漸增大,卸壓區應力場及應變位移場基本呈對稱分布。保護層開采后,被保護層變形呈“W”型,被保護層應力近似呈“M”型分布;在采空區兩端應力集中明顯,上端呈現斜向上的集中泡影,下端呈現斜向下的集中泡影,總體呈斜“8”型分布。

上保護層工作面向前推進過程中,被保護層戊9、戊10煤層頂底板都在發生變形,且戊9煤層的頂底板膨脹變形量要大于戊10煤層的頂底板變形量。但下伏雙層被保護層出現不連續的卸壓情況,分析可能是由于上下分層的互為影響而削弱各自的膨脹變形量,且受到不同煤層的物理性質的差異化影響,煤層頂底板膨脹變形量也會發生相應變化。由此可知,戊9煤層在一定程度上影響了戊10煤層的應力卸壓效果。

工作面推進60 m后,被保護層戊10煤層在保護層開采后頂板法向變形量最大為81.3 mm,底板法向變形量最大為70.5 mm;被保護層戊9煤層在保護層開采后頂板法向變形量最大為100.2 mm,底板法向變形量最大為94.5 mm。從圖12可以看出,在距開切眼9.35 m處,被保護層戊10煤層的頂板法向變形量為40.3 mm,底板法向變形量為33.1 mm,膨脹變形量為3‰。已知被保護層戊10煤層上距戊8煤層12.6 m,得保護層沿走向卸壓角為δ=53.42°。在距開切眼5.9 m處,被保護層戊9煤層的頂板法向變形量為33.0 mm,底板法向變形量為29.4 mm,膨脹變形量為3‰。已知被保護層戊9煤層上距戊8煤層8 m,得保護層沿走向卸壓角為δ=51.59°。

3.2 沿傾向保護層開采數值模擬

模擬戊8-32040保護層工作面推進60 m時,沿傾向方向采空區周圍煤巖層應力等值線及方向分布、塑性應變總位移場和被保護層膨脹變形。模擬結果見圖13、圖14、圖15。

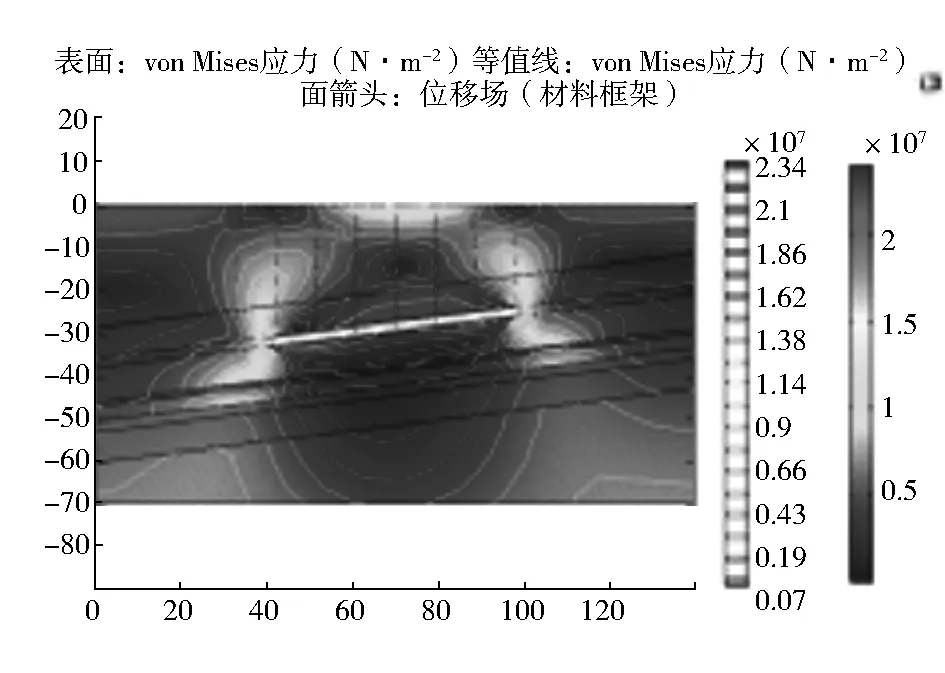

圖13 應力分布等值線及方向示意

圖14 塑性應變總位移及位移場方向

通過對圖15的計算分析,得出在距采空區上側4.5 m處和在距采空區下側4 m處,被保護層的膨脹變形量為3‰;已知戊8煤層與戊10煤層的層間距為12.6 m,經計算得保護層沿傾向向上側和沿傾向下側的卸壓角分別為70.35°、72.39°。

圖15 工作面推進60 m戊組煤層膨脹變形

4 結 語

1) 通過COMSOL5.2軟件模擬并分析了上保護層開采后下伏雙層被保護層應力場及塑性應變區分布情況,計算得到沿走向和傾向兩個方向上的卸壓角。其中戊9煤層沿走向上的卸壓角為51.59°,戊10煤層沿走向上的卸壓角為53.42°;保護層沿傾斜方向下側的卸壓角為72.39°,沿傾斜方向上側的卸壓角為70.35°。

2) 上保護層開采后,被保護層變形呈“W”型,被保護層應力近似呈“M”型分布;在采空區兩端應力集中明顯,上端呈現斜向上的集中泡影,下端呈現斜向下的集中泡影,總體呈斜“8”型分布。

3) 上保護層工作面向前推進過程中,被保護層戊9、戊10煤層頂底板都在發生變形,且戊9煤層的頂底板膨脹變形量要大于戊10煤層的頂底板變形量。但下伏雙層被保護層出現不連續的卸壓情況,分析可能是由于上下分層的互為影響而削弱各自的膨脹變形量,且受到不同煤層的物理性質的差異化影響,煤層頂底板膨脹變形量也會發生相應變化。由此可知,戊9煤層在一定程度上影響了戊10煤層的應力卸壓效果。