趙莊煤礦大斷面軟弱頂板煤巷支護技術研究

崔 平

(晉城無煙煤礦業集團有限責任公司 趙莊煤礦,山西 長治 046600)

隨著我國煤礦開采技術的不斷發展,對煤炭的開采強度在不斷增加[1-2],為滿足礦井通風、運料、行人以及安裝大型設備等要求,掘進巷道的斷面也在不斷擴大[3]。而我國近些年來的開采深度逐漸加深,開采環境也在日益惡化,這就對大斷面巷道的支護提出了更高要求。

趙莊煤礦3319工作面回風巷布置于煤層之中,斷面積達到了24.75 m2,屬于大斷面巷道,掘進過程中由于支護設計不合理,出現了嚴重的變形破壞,給工作人員的人身安全帶來了嚴重威脅,因此探明巷道的破壞原因并對原支護方案進行相應優化成為迫切需要解決的問題。

1 工程概況

趙莊煤礦3319工作面開采3號煤層,工作面埋深達500 m,沿走向布置,傾向推進,采用綜合機械化放頂煤采煤法。33192回風巷設計長度為886.054 m,開口位置位于3103盤區輔運巷1 600.0 m處西幫,掘進方位角為270°29′12″,由東向西掘進施工。33192回風巷布置于3號煤層中,沿煤層頂板掘進,為矩形斷面,其中掘進寬度為5 500 mm,高度為4 500 mm,掘進斷面積24.75 m2,屬于大斷面巷道。該巷采用錨網梁索聯合支護方式,其中頂板每排布置5根D18 mm×L2 000 mm左旋螺紋鋼錨桿,間排距為1 200 mm×1 000 mm,施加預緊力為50 kN;錨索采用1×19股高強度低松弛預應力鋼絞線,直徑17.8 mm、長度6 300 mm,布置于兩排錨桿之間,在巷中布置一根,在距巷中心左右兩側1 400 mm處分別各布置一根,排距為1 000 mm,施加預緊力為140 kN。巷幫每排布置4根錨桿,間排距為1 200 mm×1 000 mm,錨桿型號以及所施加的預緊力與頂板一致。斷面支護如圖1所示。

圖1 33192巷道斷面支護布置示意

3192回風巷掘進后出現了嚴重的變形破壞,其中頂板下沉尤為明顯,多根鋼帶發生彎曲變形,大量錨桿錨索被拉斷且出現了多處兜網現象,兩幫同樣存在著不同程度的片幫,巷道破壞特征如圖2所示。

圖2 頂板下沉

2 現場實測

2.1 巷道頂底板圍巖力學參數測試

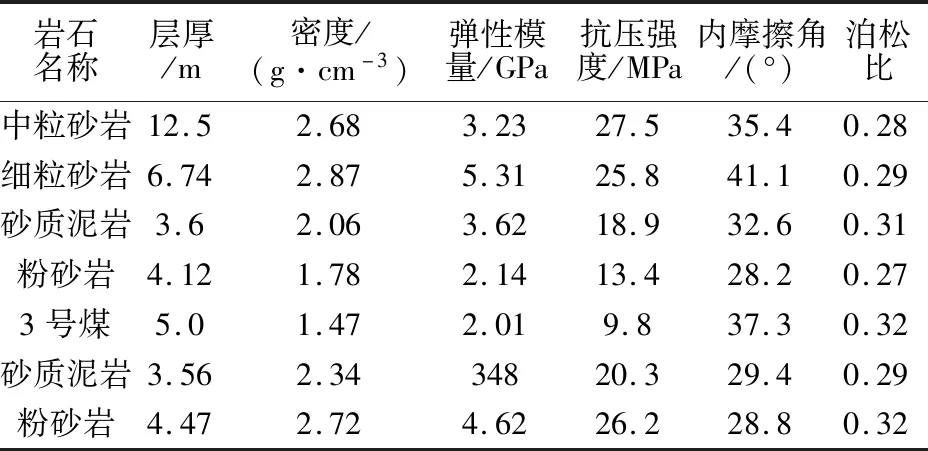

由于33192回風巷跨度較大,該巷頂板巖層賦存狀況以及物理力學屬性對于巷道圍巖穩定性具有重要影響,為了探究巷道的破壞原因并對原支護方案進行優化,在33192回風巷選取合適的位置布置取芯鉆孔,將所取巖芯帶回實驗室并通過巖石力學試驗機對其物理力學參數進行測試,測試結果見表1。

表1 巷道頂板各巖層物理力學參數測試結果

由表1可知,巷道的直接頂為粉砂巖和砂質泥巖,厚度分別為4.12 m和3.6 m,抗壓強度均偏低,分別為13.4 MPa和18.9 MPa,砂質泥巖的強度略高于粉砂巖。其中砂質泥巖和粉砂巖中均含植物化石,裂隙較為發育。老頂為6.74 m厚的細粒砂巖和12.5 m厚的中粒砂巖,這兩層巖層強度偏高,圍巖完整性較好。巷道的直接底為3.56 m的砂質泥巖,老底則為4.47 m的粉砂巖。由于巷道跨度較大,距巷道頂板表面7.7 m深處范圍內的巖層強度偏低,這為巷道的支護帶來了巨大挑戰。

2.2 幫部錨桿原位拉拔測試

由于在生產實際中巷道幫部發生了一定程度的片幫,而幫部為煤體,強度偏低,對幫部圍巖進行強有力的支護對于巷道頂板的整體穩定具有重要意義。在對巷道進行加強支護前必須掌握幫部煤體的可錨性,故對幫部錨桿的錨固力進行了原位拉拔測試,測試結果見表2。

表2 巷道幫部錨桿可錨性測試結果

由表2可知,6根錨桿的平均錨固力為82.5 kN,巷幫煤體具有較高的可錨性。而33192回風巷跨度較大,巷幫承受著上覆巖層較高的重力,原支護方案中錨桿所施加的預緊力僅為50 kN,對幫部煤體的支護效果較差,因此為保證幫部煤體的穩定性,加強巷幫對頂板的支撐能力,可將錨桿的預緊力適當提高。

2.3 地應力測試

33192回風巷埋深達到了500 m且巷道跨度較大,頂板受力較為復雜。而在生產實際中頂板多根錨桿、錨索出現了剪斷拉斷的現象,故探明巷道頂板原巖應力的分布情況對于支護方案的優化具有重要意義。在該巷中選取合適的位置布置地應力測站,采用水壓致裂法對頂板圍巖的應力分布狀況進行了測試,測試結果見表3。

表3 地應力測試結果

由表3可知,1號測點、2號測點和3號測點的側壓系數分別達到了1.50、1.43和1.40,3個測點的平均側壓系數仍達到了1.44,該巷道頂板受水平應力影響較大。而巷道頂板7.7 m深處范圍內圍巖強度偏低,在高水平應力的影響下各巖層間易發生水平錯動,這對錨桿、錨索的支護極為不利,錨桿(索)須具有足夠的強度。

3 巷道破壞原因分析

綜合上述測試結果,可將33192回風巷的破壞原因歸結為如下幾點:

1) 33192回風巷跨度較大,屬于大斷面巷道,同時頂板深處7.7 m范圍內的圍巖含有大量植物化石,強度較低,整體受水平應力較為明顯,而錨桿錨索的強度偏低,不能對頂板巖層進行有效的支護。

2) 巷道埋深為500 m且巷幫高度達到了4.5 m,受上覆巖層重力影響較大。且幫部為煤體,強度較低,但仍具有一定的可錨性。而原支護方案中幫部錨桿的間排距較大,所施加的預緊力較低,不能對幫部圍巖穩定性進行有效控制。

3) 所使用的錨索長度較短,錨固段沒有錨固在頂板7.7 m深處以上具有較高強度的巖層之中。

4) 不遠處為3318工作面,該工作面正處于回采當中,33192回風巷不可避免地會受到工作面的采動影響。

4 支護方案優化

針對巷道破壞原因,對原支護方案進行如下優化:

1) 頂板采用D22 mm×L2 400 mm的左旋螺紋鋼高強錨桿,每排布置6根,間排距縮減為1 000 mm×900 mm,幫部每排布置5根同型號錨桿,間排距同樣調整為1 000 mm×900 mm,依據錨固力測試結果施加的預緊力統一提高至80 kN。

2) 將錨索更換為直徑22.6 mm、長度8 000 mm的1×19股高強度低松弛預應力鋼絞線,預緊力提高至178 kN,排距縮減至900 mm。

優化后的巷道斷面支護如圖3所示。

圖3 優化后巷道斷面支護示意

5 效果評價

新掘巷道采用優化方案對其進行支護后,選取合適的位置布置測站并對其圍巖變形進行了為期1個月的現場監測,并和原支護方案監測結果進行了對比,如圖4所示。

從圖4可以看出,33192回風巷在原方案支護下頂底板收斂量達到了313 mm,兩幫移近量達到了256 mm,巷道整體變形較大。采用優化方案支護后頂底板收斂量降低至80 mm,兩幫移近量降低至45 mm,與原方案支護下相比分別減少了74.4%和82.4%,巷道圍巖變形在優化方案支護下得到了有效控制。

6 結 語

1) 33192回風巷屬于大斷面煤巷,受水平應力明顯且頂板7.7 m深處范圍內圍巖強度較低,巷道整體支護強度不足加之受鄰近工作面的采動影響,該巷道在掘進后出現了嚴重的變形破壞。

2) 針對巷道的破壞原因,對原支護方案進行了相應優化,工程監測結果表明該優化方案可以有效控制巷道變形,滿足礦井的正常安全生產要求。