唐安煤礦液態CO2相變致裂強化增透試驗研究

朱 亮

(山西蘭花科技創業股份有限公司 唐安煤礦分公司,山西 高平 048407)

液態CO2相變致裂增透技術作為一項新技術,在增加煤層滲透性的同時,通過CO2和瓦斯競爭吸附驅替出更多游離態瓦斯,使高效抽采瓦斯成為可能,尤其是在高瓦斯和具有煤與瓦斯突出危險性的礦井,可以有效降低煤層瓦斯含量和瓦斯壓力,從而達到消除煤與瓦斯突出危險性的目的,是低滲透煤層瓦斯抽采過程中行之有效的預裂爆破高效增透和瓦斯驅替技術。

唐安煤礦采用密集平行鉆孔預抽本煤層瓦斯,3號煤層原始瓦斯含量高達7.93 m3/t,且煤層透氣性差,鉆孔瓦斯流量衰減快,鉆孔施工工程量大,瓦斯抽采難度較大。回采工作面采用一進一回U型通風方式,回采時瓦斯高,嚴重制約著礦井安全生產。為解決上述問題,現決定使用液態CO2相變致裂增透技術在3301回風順槽進行試驗,從而增加煤層的裂隙和煤層的透氣性,提高瓦斯抽采純流量。

1 工程概況

1.1 技術特點

液態二氧化碳相變致裂技術是一種物理爆破技術,具有爆破過程無火花外露、爆破威力大、無需驗炮、操作簡便、不屬于民爆產品,其運輸、儲存和使用獲豁免審批等優點,被廣泛應用于采煤、清堵、建筑物拆除,是國際上一種理念先進、方法安全、效果顯著的爆破技術。

1.2 試驗目的

為保證考察結果的準確性和可靠性,采用“單孔串聯致裂”的方式,在3301工作面順層鉆孔實施液態CO2相變致裂,對工作面煤體進行強化增透試驗,增加煤層透氣性系數和瓦斯抽采影響半徑,提高瓦斯抽采效果。通過現場實測致裂孔和不同距離瓦斯抽采鉆孔的瓦斯濃度、瓦斯流量,確定液態CO2相變致裂致裂方式、施工方式和鉆孔布置參數。

2.3 施工方法

1) 在3301工作面停采線以北30 m至3301回風巷道停采線以北71 m范圍內共布置2個致裂孔和6個抽采孔,相互平行。致裂孔和抽采孔鉆孔長度均為80 m,鉆孔直徑為94 mm,鉆孔傾角為5°,具體布置方式如圖1所示。

為了對比“先抽采后致裂”和“先致裂后抽采”的效果,抽出兩個抽采孔作為對比試驗組,具體施工順序為:首先施工1號抽采孔和2號抽采孔;然后分別施工1號致裂孔和2號致裂孔;最后施工其余抽采孔。

2) 致裂孔和抽采孔打好后,都要求必須用高壓風管清洗鉆孔10 min以上,確保排除鉆孔內的積水和煤渣,防止影響鉆孔抽采效果。

3) 致裂孔使用7個爆破單元。每個爆破單元由5根推桿、一個靈活接頭、一個儲液管和一個釋放管組成。致裂開始位置距孔口25 m,具體致裂方式如圖2所示。

4) 致裂孔和抽采孔施工完畢后,及時封孔。要求使用囊袋式“兩堵一注”封孔方式進行封孔,封孔長度為18~20 m。確保封孔嚴密,不漏氣。封孔注漿24 h后再接入瓦斯抽采系統。

5) 致裂孔和抽采孔均安裝孔板流量計,設有瓦斯濃度取樣口。孔板流量計的安裝必須符合安裝要求,即孔板前方直線段不低于10D,孔板后方直線段不低于5D。當測試結束時,孔板流量計可以拆除,節省成本。

2 效果分析

此次試驗共布置兩個致裂孔和六個抽采孔,其中1號致裂孔致裂壓力為200 MPa,2號致裂孔致裂壓力為270 MPa,抽采孔距離致裂孔間距分別為5 m和10 m。截止目前,各鉆孔共連續抽采近兩個月時間。

2.1 致裂孔抽采效果分析

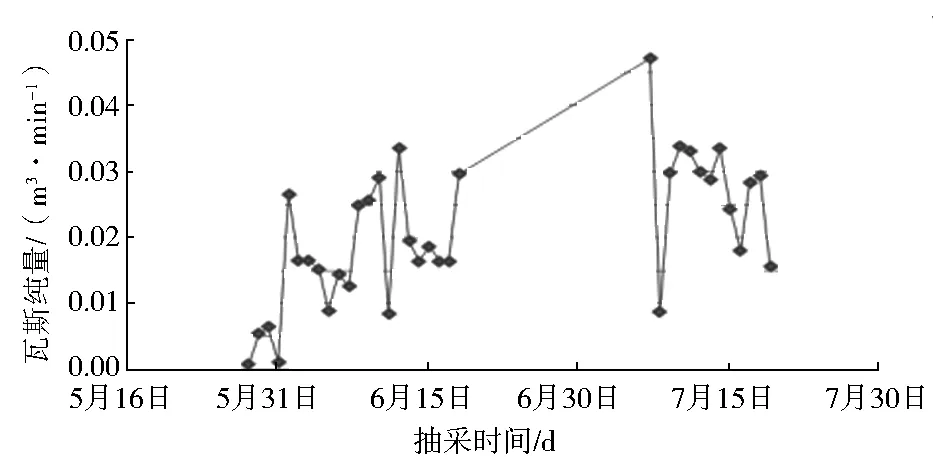

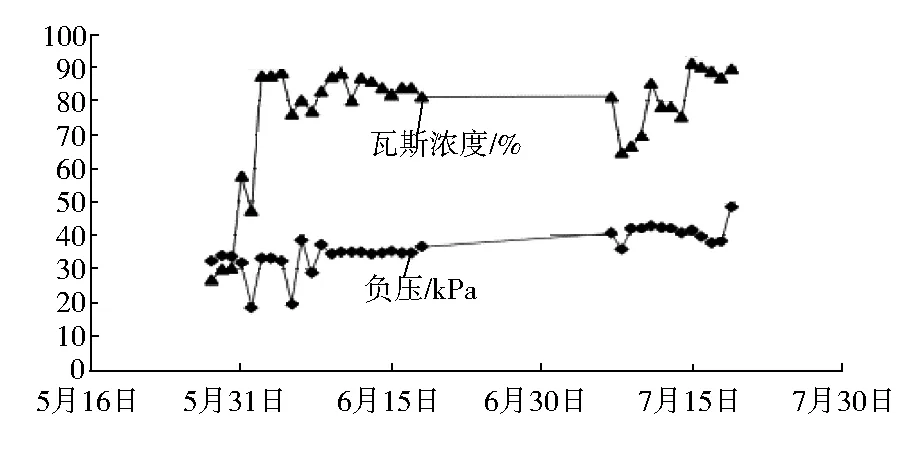

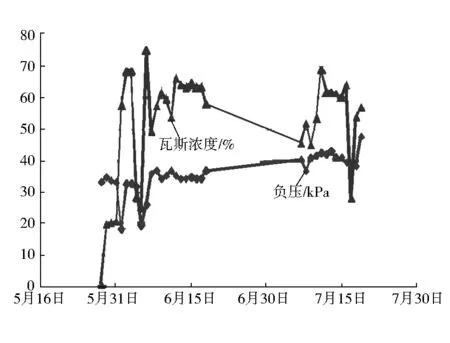

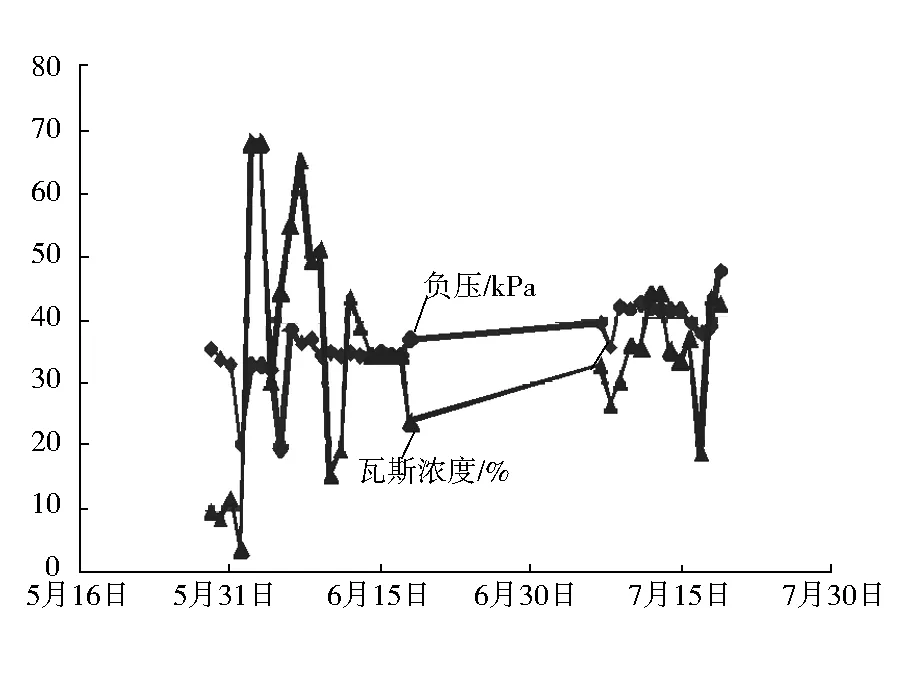

致裂孔瓦斯濃度和瓦斯純量變化曲線如圖3~圖6所示。

圖4 1號致裂孔瓦斯純量變化曲線

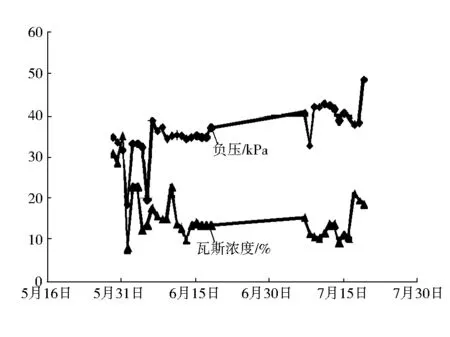

圖5 2號致裂孔瓦斯濃度和負壓變化曲線

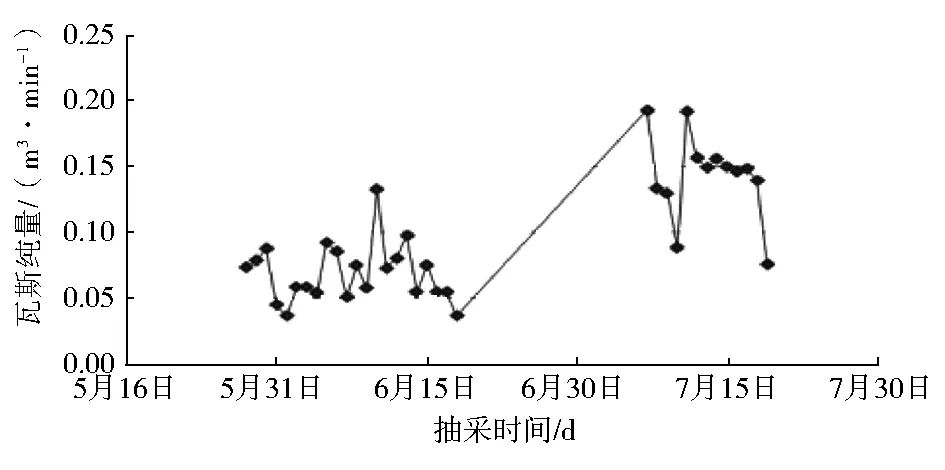

圖6 2號致裂孔瓦斯純量變化曲線

由圖3~圖6可以看出:

1) 1號致裂孔瓦斯濃度平均值為30.2%,瓦斯純量平均值為0.023 m3/min。2號致裂孔瓦斯濃度平均值為82.31%,瓦斯純量平均值為0.099 6 m3/min。可見2號致裂孔瓦斯抽采效果明顯高于1號致裂孔,則在一定壓力范圍內,致裂壓力越大,致裂孔瓦斯抽采效果越好;

2) 致裂后,致裂孔的瓦斯濃度和瓦斯純量衰減速度大幅度降低,特別是2號致裂孔,經過52 d的抽采后瓦斯濃度和瓦斯純量基本不衰減。現2號致裂孔瓦斯濃度基本穩定在85%以上,瓦斯純量基本穩定在0.1 m3/min左右;

3) 相對未經致裂的抽采鉆孔:1號致裂孔瓦斯濃度平均提高6.04倍,瓦斯純量平均提高10.45倍;2號致裂孔瓦斯濃度平均提高16.46倍,瓦斯純量平均提高45.27倍;

4) 致裂后4~5 d左右,瓦斯濃度波動較大,之后瓦斯濃度基本穩定。這是由于致裂后產生的高能氣體進入煤層裂隙,隨著抽采緩慢釋放,且存在CO2競爭吸附的現象。

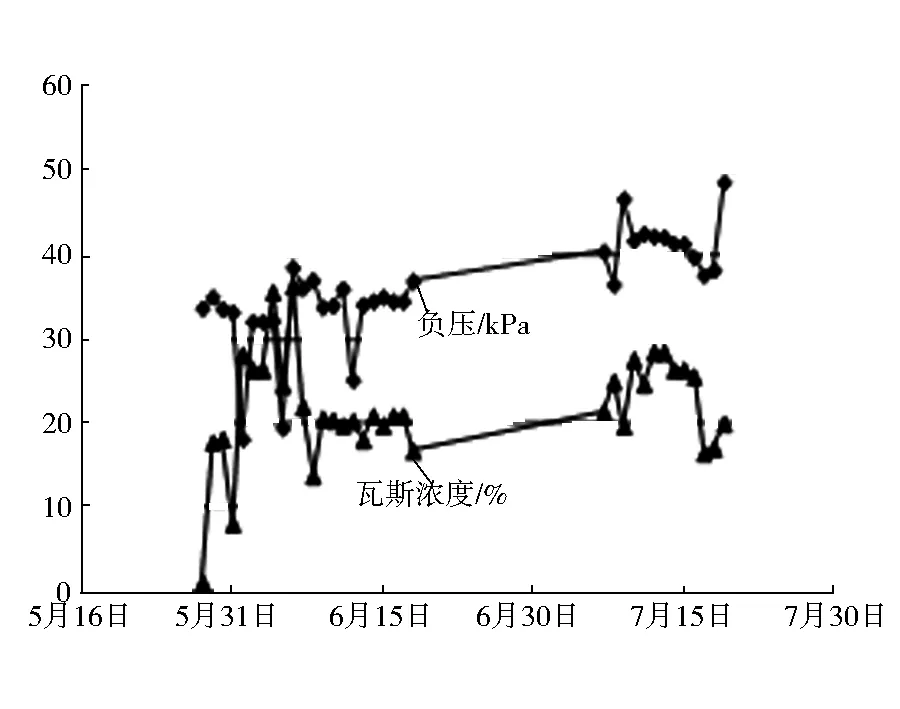

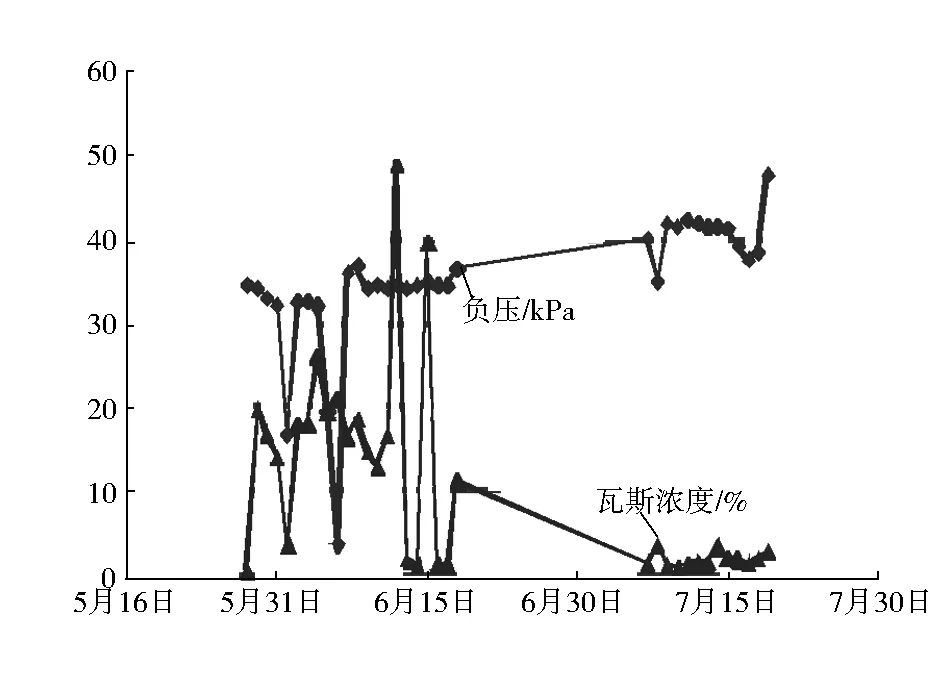

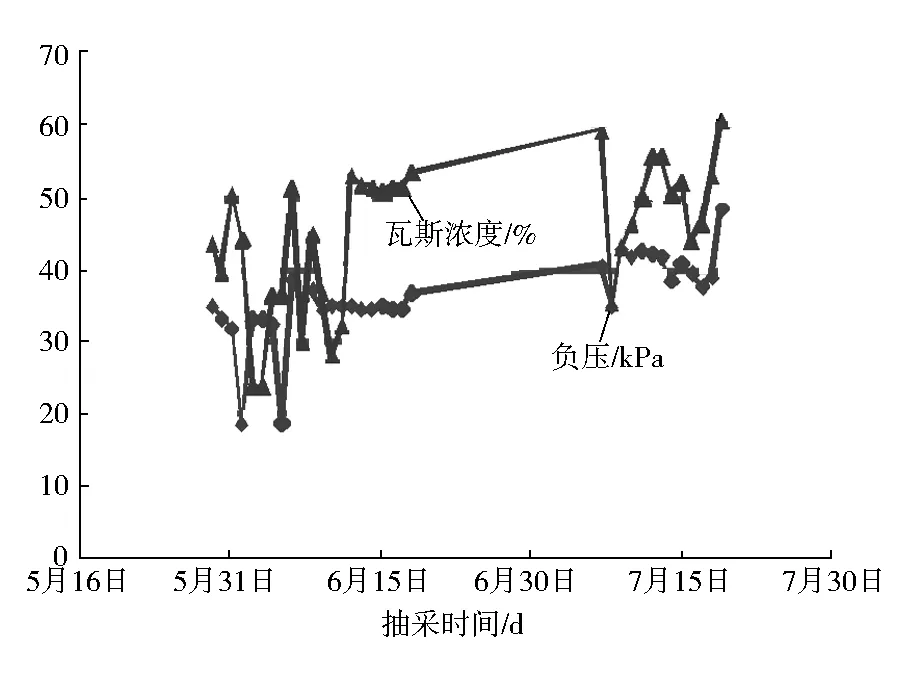

2.2 不同距離抽采孔效果分析

2號抽采孔~5號抽采孔距離致裂孔為5 m,1號抽采孔和6抽采孔距離致裂孔為10 m。各鉆孔瓦斯濃度和瓦斯純量變化曲線如圖7~圖12所示。

圖7 1號抽采孔瓦斯濃度和瓦斯純量變化曲線

圖8 2號抽采孔瓦斯濃度和瓦斯純量變化曲線

圖9 3號抽采孔瓦斯濃度和瓦斯純量變化曲線

圖10 4號抽采孔瓦斯濃度和瓦斯純量變化曲線

圖11 5號抽采孔瓦斯濃度和瓦斯純量變化曲線

圖12 6號抽采孔瓦斯濃度和瓦斯純量變化曲線

從圖7~圖12可以看出:

1) 距離致裂孔10 m的1號抽采孔和6號抽采孔,瓦斯濃度平均值分別是23.03%和14.57%,瓦斯純量平均值分別是0.017 4 m3/min和0.0139 m3/min。相對未經致裂的抽采鉆孔:1號抽采孔瓦斯濃度平均提高了4.6倍,瓦斯純量提高了7.9倍;6號抽采孔瓦斯濃度平均提高了2.9倍,瓦斯純量提高了6.3倍。

2) 距離致裂孔5 m的2~5號抽采孔,除3號抽采孔(從整體濃度和混量開看,濃度很低,混和流量異常偏大,初步判斷是封孔不嚴或抽采管路漏氣,建議排查)外,其余3個抽采孔的瓦斯濃度平均值及瓦斯純量平均值提高幅度顯著,是未致裂抽采鉆孔的8~23倍。

3) 距離致裂孔5 m的抽采孔抽采效果明顯高于距離致裂孔10 m的抽采孔,因此致裂影響范圍為10 m左右,最佳的影響半徑為5 m。

4) 致裂后,各抽采孔的瓦斯濃度和瓦斯流量衰減速率大大降低,經過近兩個月的抽采,目前基本穩定在平均值以上。

5) 由施工方法可知,1號抽采孔和2號抽采孔均是致裂前施工。而1號抽采孔抽采效果要好于同距離的6號抽采孔,2號抽采孔好于同距離的其余抽采孔,則“先抽采后致裂”的施工方法要好于“先致裂后抽采”。

4 結 語

1) 270 MPa致裂壓力下的瓦斯抽采效果明顯高于200 MPa致裂壓力。其中,270 MPa致裂孔瓦斯濃度平均值為82.31%,瓦斯純量平均值為0.099 6 m3/min,分別是未受致裂影響抽采鉆孔的16.46倍和45.27倍,且經過近兩個月的抽采瓦斯濃度和瓦斯純量基本不衰減。因此,致裂選用270 MPa型號的致裂系統。

2) 距離致裂孔5 m的抽采孔瓦斯抽采效果明顯好于距離致裂孔10 m的抽采孔。因此,致裂孔與抽采孔的最優間距確定為5 m。

3) 從現有數據分析,“先抽采后致裂”的施工方法要好于“先致裂后抽采”。這是由于,先打的抽采孔能起到控制孔的作用,使得致裂壓力向抽采鉆孔釋放,同時也減小了對頂底板的破壞。因此,施工方法為“先抽采后致裂”較好。

4)相對工作面原設計的3 m×3 m的鉆孔布置方式,采用液態二氧化碳相變致裂技術,鉆孔工程量至少減少40%以上,且瓦斯抽采效果要遠高于原有的抽采效果。