基于數字測量的曲板檢測工藝

樊洪良,劉艷平,秦 龔

(滬東中華造船(集團)有限公司, 上海 200129)

0 引 言

在船舶建造過程中,復雜曲板的加工檢測目前仍需依靠手工卡樣板和樣箱及后續的指導實現[1]。對于同系列船而言,首制船使用的樣板和樣箱往往會因材質、使用頻率和保管場地等因素的影響而發生變形或損壞,不能繼續用于后續產品的曲面加工,這就直接導致樣板和樣箱的使用率較低,消耗量較大。此外,這種主要依靠人工比對的檢測方法通常無法保證曲板的加工精度。因此,為滿足現代造船的要求,實現智能制造,本文采用曲面快速檢測系統實現對曲面成型的快速檢測,將船體曲板型面測量數據與船體曲面標準模型數據相對比來計算并顯示誤差數據。

目前,隨著CCD(Charge Coupled Device)相機的性能不斷提升,高精度的三維測量系統已得到廣泛應用。基于不同的攝影測量原理,通過這些三維測量系統均可快速獲取大量完整的三維數據,從而實現對船體曲板型面的三維測量[2]。首先采用三維點云技術將獲取的曲面形貌點云數據轉換為船體曲板型面的三維點云模型,然后將采用該模型所得結果與船體曲面標準模型數據相對比,最后通過投影儀將計算所得偏差數據(誤差位置和數值)以加入標注的方式投影到被檢測的船體曲板型面上,便于工人根據投影圖像進行標記和補償加工。

1 曲板型面快速三維測量系統開發設計

針對船舶制造中的曲板測量問題,研制曲板型面快速三維測量系統可快速、高精度地獲得曲板的三維面形數據,以便后續進行加工質量分析。主要研究方法和技術途徑如下。

1.1 投影柵相位法

曲面密集點云測量系統采用的測量方法是投影柵相位法,其基本原理是采用數字投影儀將預先生成的數字光柵投射到被測物體表面,光柵隨物體表面高度的變化而發生變形,使用2臺攝像機將該變形條紋圖像同步拍攝下來。利用雙攝像機構成的立體視覺系統獲得2 幅場景的二維圖像;采用多頻外差相移算法求取每點的展開相位;采用外極約束即可實現左右攝像機圖像點的匹配,進行圖形配準;通過計算空間點在2 幅圖像中的視差來獲得該點的三維坐標,進而實現物體的三維重建。采用投影柵相位法能獲取待測工件的稠密點云數據,精度高,測量速度快,能獲得工件的整體三維形貌數據。

1.2 測量傳感器內外參數標定

根據像素坐標解算出物體真實的世界坐標,實現物體的三維重建,需對攝像機的內參數和外參數進行標定。攝像機內參數包括水平垂直方向的焦距、主點位置和鏡頭畸變等,這是對小孔成像進行數學建模所需的參數。攝像機外參數是攝像機坐標系與物體所在世界坐標系之間的變換關系,主要包括旋轉和平移2種位置關系,反映物體在2 個坐標系之間的剛體變換[3]。因此,測量系統標定是實現精確三維重建的關鍵步驟,上述參數標定的精度直接影響工件的實際測量精度。

1.3 測量數據拼接

測量傳感器掃描1 次只能獲取待測工件表面的部分三維形貌信息,對于大尺寸零件的測量,需從不同角度進行多次掃描,并對多視場掃描數據進行拼接。不同視場的測量結果的基準坐標系不同,即使對應的是物體上的同一點,其三維坐標也不相同。因此,測量傳感器測量數據拼接的關鍵是獲取不同視場的坐標系轉換參量。多個視場坐標系的轉換變量通過視場之間的公共特征匹配,進而計算得到變換矩陣。

采用特征提取算法獲取每個測量視場的紋理特征,基于特征匹配,在不同視場中找到匹配的特征,得到2 個視場之間一一對應的三維點集,作為下一步的輸入。

1.4 測量系統結構設計

測量傳感器采用雙目立體視覺測量原理設計,雙目立體攝像機的結構布局方式直接影響2臺攝像機的共同視場和圖像匹配時的搜索范圍。根據待測件測量范圍大、需近距離測量的特點,測量傳感器選擇匯交光軸式結構的雙目立體視覺系統。

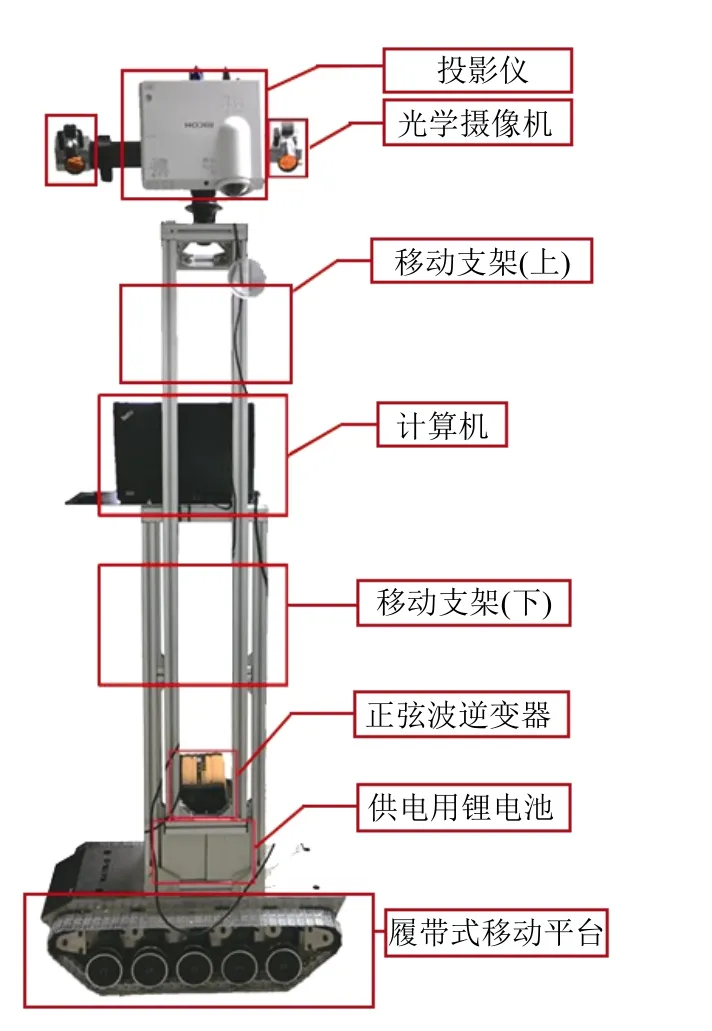

測量傳感器的參數設計主要包括攝像機參數選擇、兩攝像機間基線距離、兩攝像機間光軸交角和工作距離等。根據水火彎板件的外部形貌測量需求,工作距離設定為2000mm,光軸夾角設定為30°,基線距為1000mm,測量范圍為3000mm×2000mm。根據仿真結果,測量精度滿足測量需求。測量傳感器采用基于雙目的投影柵相位測量原理,其實物見圖1。

圖1 測量傳感器實物圖

2 數據處理系統開發

得到船體曲板型面的三維點云數據之后,需對測量數據和模型數據進行建模和對比,計算誤差,并通過投影儀顯示。數據分析流程見圖2。

圖2 曲板型面數據分析流程

2.1 曲板型面數據處理

2.1.1 數據解析

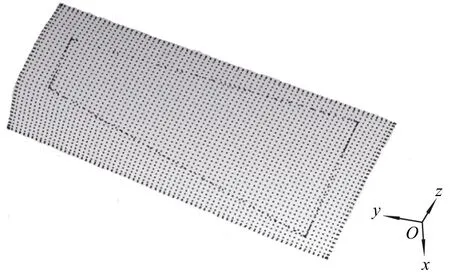

tinyXML 是當前十分流行的一款開源的解析XML 的解析庫,支持讀取和修改XML 格式的文件,方便使用,且內存占用量很少,十分適于保存簡單數據、配置文件和對象序列化等數據量較小的工作。采用tinyXML 可較為方便地解析數據,將屬性中標準模型的三維坐標數據提取出來,并存入矩陣中。圖3 為標準模型點云,是通過tinyXML 解析并提取的船體曲板型面標準模型XML 數據的曲板型面標準模型點云數據。

2.1.2 數據對齊

數據對齊主要采用主成分分析法求解船體曲板型面標準模型點云和測量點云2 塊點云的主成分,得到主方向和主平面,通過求得的主平面法向量和主方向求解第一次旋轉矩陣和第二次旋轉矩陣,利用平移矩陣和旋轉矩陣將標準模型點云數據轉換到測量點云數據所在的坐標系下。

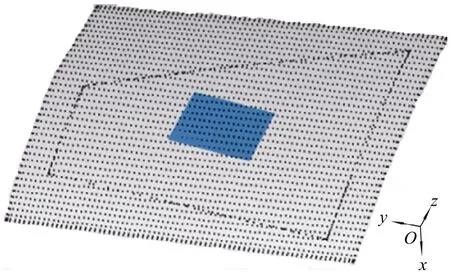

在進行點云數據對齊過程中,由于需完成數據對齊的船體曲板型面是曲面的,無法直接進行對齊,應采用提取特征的方法進行數據對齊。然而,提取船體曲板型面的二次曲面特征的方法比較復雜,因此本文通過降低數據的維度(即將點云數據從三維降到二維或一維),并對得到的平面或向量進行計算,實現點云的數據對齊[4]。完成數據對齊之后的標準模型點云和靶標板測量模型點云見圖4。

圖3 標準模型點云

圖4 完成數據對齊之后的標準模型點云和靶標板測量模型點云

2.2 增強現實顯示

在完成船體曲板型面的標準點云模型和測量點云模型的數據對齊,并將計算得到的兩者沿法線方向的對應點的距離作為誤差數據之后,對得到的誤差數據模型進行標注,并通過投影將其顯示在船體曲板型面上。

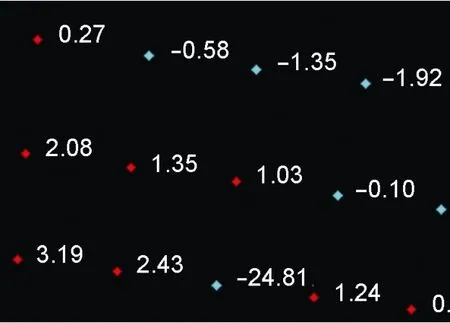

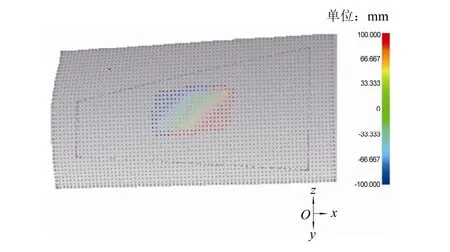

當計算所得誤差數據為正數時,曲板型面上顯示的點為紅色;當計算所得誤差數據為負數時,曲板型面上顯示的點為藍色,且每個點的右邊都標有具體的誤差數值。通過投影矩陣將三維的誤差數據模型投影到二維的投影儀數據微鏡裝置(Digital Micro-mirror Device, DMD)平面,并通過投影儀將誤差圖像顯示在船體曲板型面上(見圖5)。標準模型數據和船板測量數據在三維坐標系中的誤差分布見圖6,可從模型右側的顏色條中讀取誤差數值及其正負[5]。

圖5 船板上點的誤差圖像局部

圖6 標準模型數據和船板測量數據在三維坐標系中的誤差分布

3 曲板檢測工藝驗證

3.1 驗證環境搭建

在水火加工平臺上選擇某型船艏部曲板,該零件大小為1611mm×684mm,板厚14mm,材質為L907A鋼。該曲板具有雙向曲率,形狀較為復雜,需采用樣板和樣箱協助完成檢測和加工。采用曲板成型快速檢測裝備對曲板進行測量,驗證其測量精度和測量之后是否可通過曲面匹配建立實測曲板與曲面理論模型的對應關系,實時計算并反饋偏差。

3.2 測量過程

1) 向曲板成型快速檢測系統中導入理論曲面模型,并設置相關參數;

2) 安裝曲板型面快速成型檢測裝備,調整檢測系統的工作距離為標準工作距離;

3) 在測量范圍內對曲板進行檢測(見圖7),驗證其測量精度和測量之后是否可通過曲面匹配建立實測曲板與實際船板的對應關系,實時計算并反饋偏差;

圖7 對曲面板進行檢測

4) 在曲板線型檢測結果合格之后,利用檢測系統的邊界投影功能將曲板四周的加工余量線投至曲板上,施工人員在投射位置敲出樣沖,并根據樣沖畫出余量線,測量結束之后對曲板加工余量進行修割;5) 在曲板線型檢測結果合格之后,利用檢測系統的肋骨線投影功能將曲板肋骨線投射至曲板上,施工人員在投射位置敲出樣沖,并根據樣沖畫出肋骨線,方便后續進行曲板裝配作業。

3.3 測量結果分析

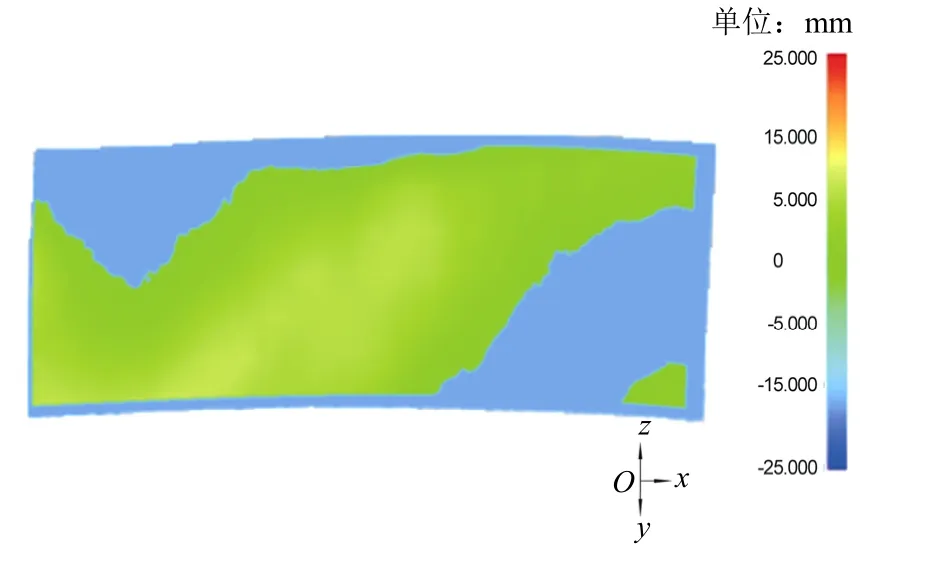

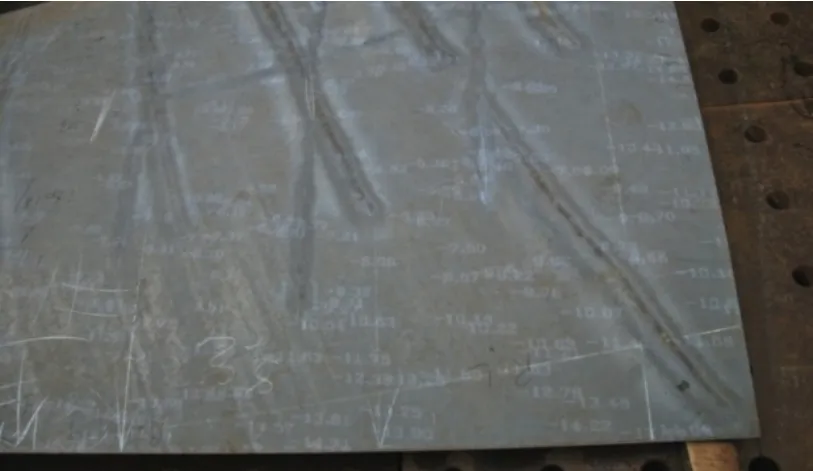

采用曲板成型快速檢測裝備對曲板進行三維坐標采集,形成點云數據。經過三維坐標轉換,將所得數據與曲板理論模型相對比,對曲板的橫向、縱向、扭曲和光順性等進行有效判別,并通過曲面匹配建立實測曲板與實際曲板的對應關系。得到標準模型數據與曲板測量數據在三維坐標系中的誤差分布和最后曲板加工的裁剪邊界,當鼠標點至任意一點(如檢測線位置)時,偏差值可自動顯示出來(見圖8)。同時,通過投影儀將誤差數據投影到船板上,為矯正工作提供理論依據(見圖9)。從圖9 中可看出,投影的圖像與船板較為吻合,增強現實顯示的結果比較理想。

圖8 實測曲板與實際曲板對比

圖9 被測曲板反饋理論偏差

4 結 語

綜合本文所述曲板檢測工藝在試驗段建造過程中的應用,得到以下結論:

1) 在3m×2m 測量范圍內,點測量精度為1mm;

2) 在曲板加工和檢測過程中,采用該工藝能使樣板和樣箱的使用量減少30%以上;

3) 利用曲面檢測系統的曲板邊界和肋骨線投影功能指導曲板余量切割和裝配劃線,可減少工時40%以上。

曲板快速檢測工藝不僅可應用于曲板型面快速檢測,更可延伸到船舶復雜曲面結構件(如艉軸架、錨穴、錨唇和艏柱等)的外形檢測中。該工藝的研究應用有助于實現船舶建造過程中由模擬量傳遞向數字量傳遞的轉變,提升我國的船舶制造水平和技術能力,促進數字化造船技術和智能制造的發展與應用。