爐渣處理系統發展現狀與解決方案

張光榮,李蜀生,趙世澤,王 勇,于永強,張洪濤 ,王 杏

(1.青島達能環保設備股份有限公司,青島 266300;2.山東電力工程咨詢院有限公司,濟南 250000)

0 引 言

爐渣也稱“爐底渣”,是固體燃料在鍋爐等燃燒設備的爐膛中燃燒后,從爐底出渣口排出的灰渣[1]。爐渣是我國主要大宗工業固體廢物之一,2019年12月,生態環保部發布的《全國大、中城市固體廢物污染環境防治年報》中提到:2018年,重點發表調查工業企業的爐渣產生量為3.1億噸,占重點發表調查工業企業一般固體廢物產生量的9.6%。爐渣產生量最大的行業是電力、熱力生產和供應業,其產生量為1.6億噸;我國工業固體廢物爐渣產生量約等于我國200個大、中城市生活垃圾總量的1.48倍。

2019年底全國全口徑發電裝機容量20.1億kW,火電裝機容量11.9億kW占59.2%,位于世界之首[2];據不完全統計,我國火電裝機鍋爐約3 200臺套,其中干式除渣系統約910余套[3]。

1 國外爐渣處理系統發展概況

鍋爐除渣(排渣)系統包括水力除渣、機械除渣、氣力除渣;其中機械除渣又包括卷揚機牽引有軌小車、螺旋除渣機、馬丁除渣機、斜輪除渣機、撈渣機、干渣機[4]。

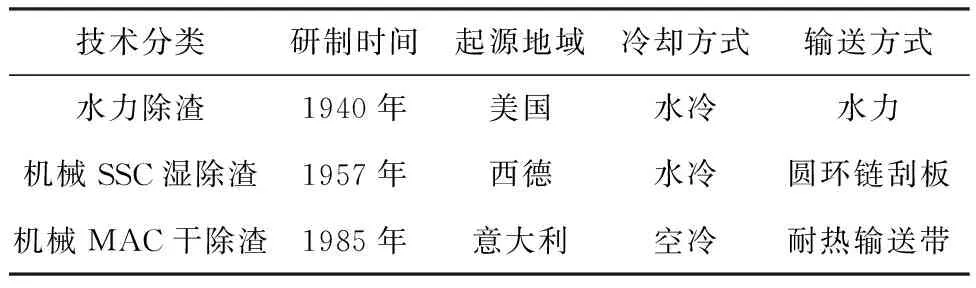

電站鍋爐領域爐渣處理系統有水力和機械除渣系統,廣泛應用的技術有三類:①WAH水力除渣系統,上世紀40年代初,美國采用了水力除渣技術處理鍋爐灰渣,基本原理是爐底設置水浸式除渣斗,渣斗出口設置碎渣機,破碎后的爐渣再經水力噴射器利用水力運輸至渣池;系統間斷運行[5]。②SSC刮板撈渣機除渣系統,1957年西德采用焊接鏈環和刮板在水艙里沿著固定滑槽移動帶走灰渣的刮板撈渣機技術,系統連續運行[6]。③MAC風冷干式除渣系統,1985年意大利MAGALDI公司研制并在意大利Pietaficta電站2×35 MW燃煤機組應用[7]。

表1 爐渣處理系統發展

西歐法國、波蘭、南斯拉夫等火電廠鍋爐除渣是以SSC為主。北美在八十年代雖尚以WAH為主,但SSC依據其更優的技術參數和性能慢慢發展壯大;美國巴布考克·威爾科克斯(Babcock&Wilcox)公司早在1967年便引進了西德巴布考克集團(Deutsch Babcock Group.)的SSC技術,該技術在美國占據了60%的市場,該公司原在泰國設計的WAH式除渣也改為SSC式除渣了;美國CE(Combustion-Engineering)、UCC(United ConveryorCorporation)、艾侖(Allen-Allen-Sherman-Hoff)等著名發電設備制造公司也都在積極發展SSC技術,并一致肯定SSC比WAH優越,CE公司還認為SSC技術是電站渣灰處理原理的創新。日本三菱、東工、石川島插磨等重工公司的SSC技術發展也很快;南非40臺400 t/h鍋爐和6臺600 MW機原訂WAH式除渣,后也改為SSC式。發展至今,刮板撈渣機除渣系統是最典型、可靠的濕式除渣系統技術。

MAC干渣技術與水力和SSC技術不同,是采用風冷卻熱爐渣,回收爐底余熱返回鍋爐應用,該技術在美國、希臘、西班牙等國的燃煤電廠廣泛使用。1997年,英國克萊德貝爾格曼電力集團研發的DRYCON鏈板式(履帶)干除渣技術開始投入商業運行,也得到廣泛應用[7]。

SSC和干除渣技術的主要應用市場和技術發展進步都在我國。

2 我國爐渣處理系統發展

我國鍋爐爐渣處理系統是隨著電力及電站裝備一起發展的。從建國初期到上世紀50年代末,是我國電站鍋爐發展的初始階段。從無到有,依賴前蘇聯、捷克斯洛伐克、波蘭等國的技術。在國家投資、全國各地支援并在前蘇聯及捷克斯洛伐克的援助下建立了以大型電站鍋爐生產為主的哈爾濱鍋爐廠和上海鍋爐廠,以中、低壓鍋爐生產為主的武漢鍋爐廠。1960 年到1980 年的20年中,我國的鍋爐制造業發揚獨立自主、自力更生的精神,設計技術、制造工藝、生產裝備都得到明顯的提高。隨著我國工業發展,東方鍋爐廠從四川盆地崛起,在我國迅速形成哈爾濱、上海、東方三大鍋爐集團及武漢鍋爐集團共同發展的格局[8]。

1974年元寶山發電廠全套引進了我國首臺300 MW發電機組,隨主機配套刮板撈渣機濕式爐渣處理系統;八十年以來,上海鍋爐廠、哈爾濱鍋爐廠等開始研制670 t/h和1 000 t/h鍋爐配套的刮板撈渣機系統,單爐配置兩臺刮板撈渣機,直到1998年,由青島四洲公司開發了300 MW一爐一機,相繼在貴州安順電廠、西柏坡發電廠等投運[10],隨后國內又將600 MW和1 000 MW撈渣機國產化。但到目前,SSC刮板撈渣機核心部件“圓環鏈條”在大型機組中仍依靠進口。2019年青達環保公司開發了模鍛鏈刮板撈渣機并成功投入商業運行。

1999年,我國河北三河2×350 MW燃煤電廠首次引進了意大利MAC干式除渣技術。2000年后,我國開始研制鋼帶干渣機并用于100 MW和200 MW燃煤機組。2006年克萊德DRYCON技術進入中國市場;2007年由國網北京電力建設研究院和華能集團聯合研發的國產大容量風冷型干排渣技術成功用于華能上安300 MW和華能伊敏500 MW機組[7]。2009年由原阿爾斯通四洲公司研發的網帶干渣機成功在山西軒崗660 MW投運。2013年由青達環保公司自主研發的鱗斗干渣機在神華哈密大南湖350 MW機組正式投入商業運行[9]。

3 爐渣處理系統主要技術

3.1 主要技術節點

爐渣處理系統重大技術發展主要經歷了三個階段:①起步階段,主要是在歐美工業發達國家,隨著鍋爐的發展而發展;②大范圍推廣應用階段,發達國家技術輸出到發展中國家,全球范圍內大力推廣發展;③節能環保技術創新階段,主要是在中國,中國具有龐大的市場,隨著中國經濟發展和節能環保要求提高,不斷出現技術革新。總結主要技術發展節點見表2。

表2 爐渣處理系統主要技術節點

3.2 主要技術分類

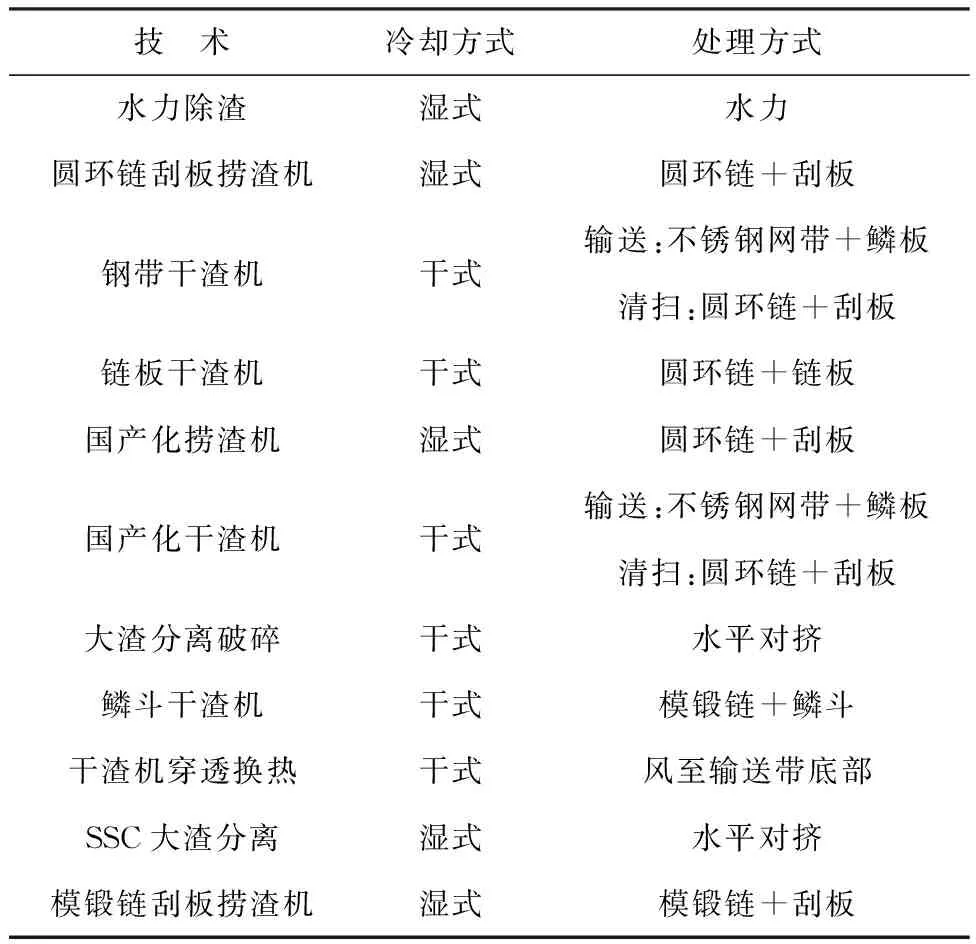

爐渣處理系統按冷卻方式分為水冷和空冷,即濕式和干式;按輸送方式不同,又分為水力輸送、機械輸送等,氣力輸送爐渣目前應用較少,見表3。

表3 爐渣處理系統分類

由上表可以看出,水力除渣技術較少,濕式和干式機械除渣技術較多,也是目前最先進技術。

3.3 主要技術工作流程

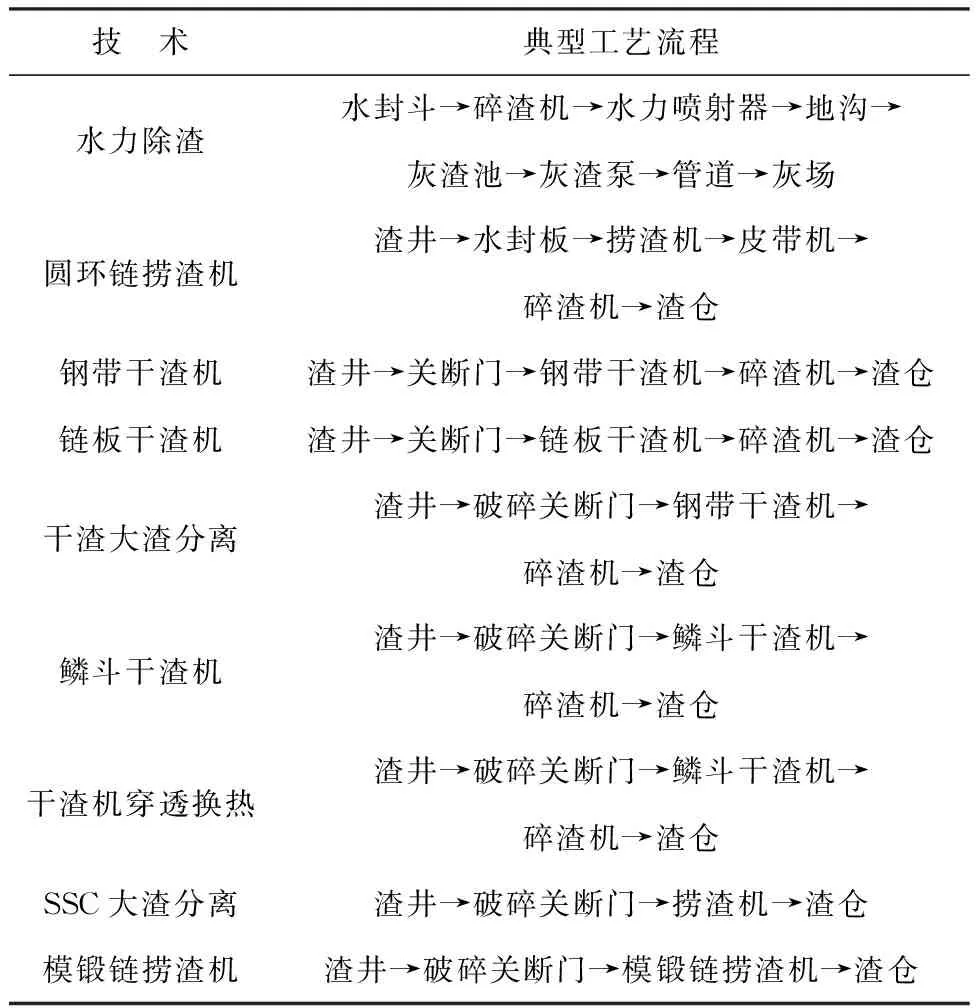

爐渣處理系統主要技術的典型工作工藝流程詳見表4。

表4 爐渣處理系統典型工藝流程

3.4 主要技術參數

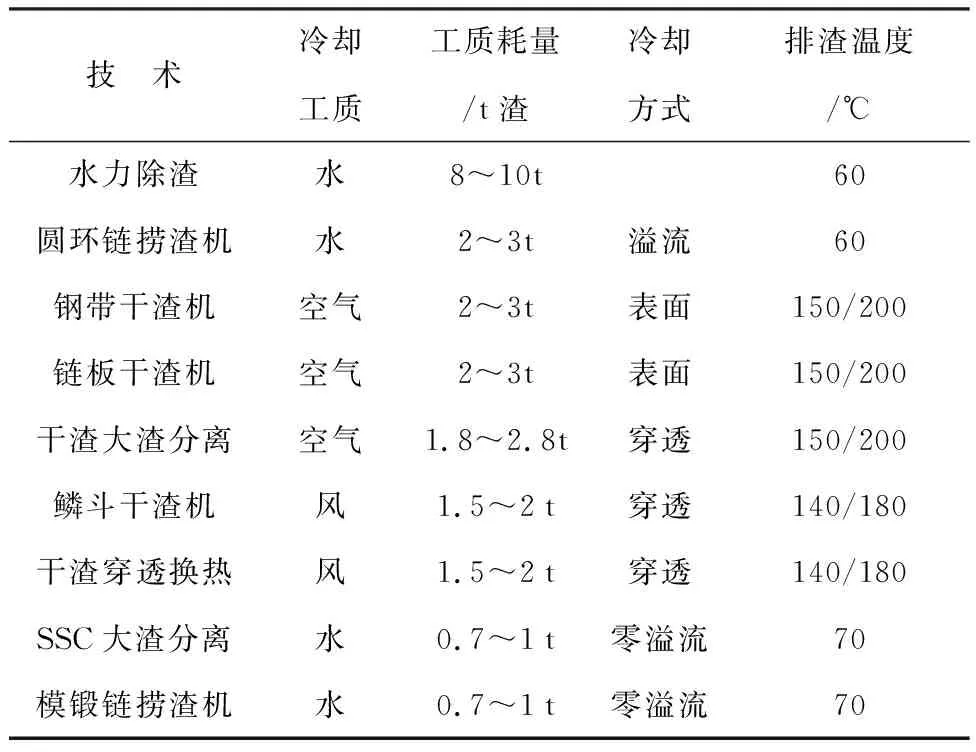

根據上述分析知爐渣處理系統按冷卻方式分為濕式水冷和干式空冷;水冷分為冷卻水溢流和零溢流,空冷又分為自然空氣表面換熱和風機驅動冷風穿透換熱,見表5。

表5 爐渣處理系統主要技術參數

4 技術主要問題

4.1 爐渣與渣水成份

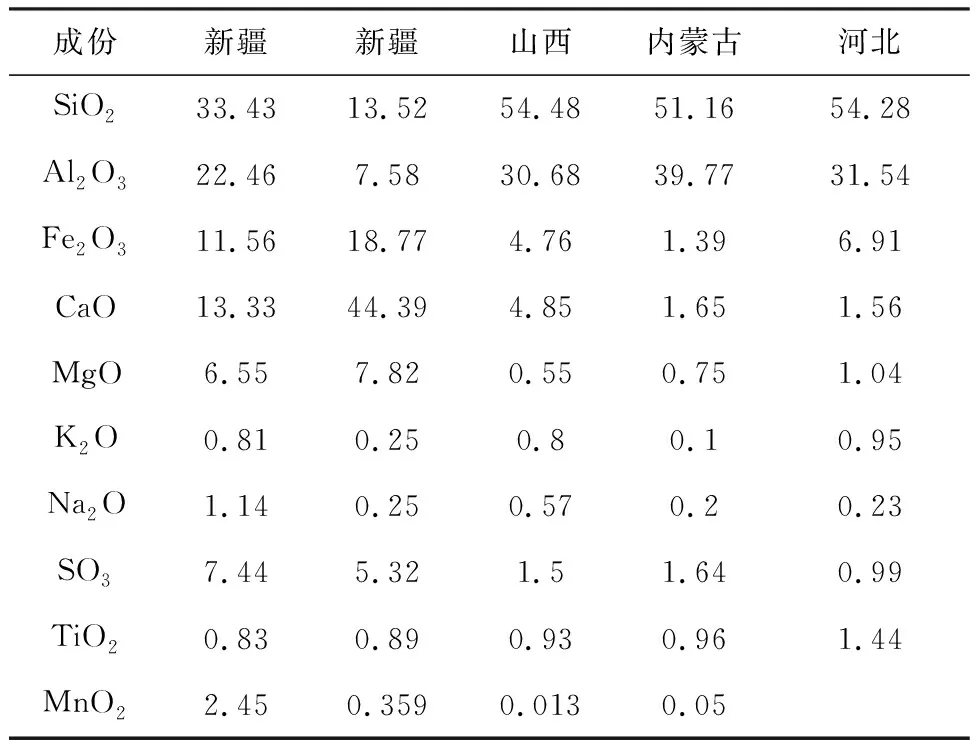

爐渣的主要成份有SiO2、Al2O3和Fe2O3等[13],總結我國不同地區爐渣成份見表6。

表6 我國不同地區爐渣主要成份表

國內對粉煤灰(爐飛灰和爐底渣)污水做了大量研究。綠色和平估算,中國火電行業一年排放的粉煤灰中共含有鎘358.75 t、鉻10 054.25 t、砷9 410 t、汞4.25 t和鉛5 345.5 t,總計約2.5萬t。長時間的水浸泡令粉煤灰中的重金屬等有害物質滲入水中,產生的污水對附近的淺層地下水和地表水造成污染。對6家火電廠灰場附近的地表水進行檢測,其中有4家檢測的項目濃度超過了《地表水環境質量標準》和《農田灌溉水質標準》;相比《地表水環境質量標準》,陡河電廠的氟化物超標233%,赤峰熱電廠的氟化物超標187%;相比《農田灌溉水質標準》,陡河電廠的氟化物超標67%,赤峰熱電廠的硼超標29%,氟化物超標43%,豐鎮電廠的硼超標400%,大同第二電廠的硼超標17%。對8家火電廠灰場附近的地下井水進行了檢測,其中有3家檢測的項目濃度超過了《生活飲用水衛生標準》。其中,陡河電廠的硝酸鹽超標36%,赤峰熱電廠的硼超標80%,元寶山電廠的硼超標270%,鉬超標103%,硝酸鹽超標74%,氟化物超標180%[14]。

4.2 水力除渣系統

根據《粉煤灰綜合利用管理辦法(2013修訂)》第十二條,“……新建電廠應以便于利用為原則,不得濕排粉煤灰”[15]。《火電廠污染防治技術政策》“四、水污染防治”的第(1)條要求“火電廠水污染防治應遵循分類處理、一水多用的原則。鼓勵火電廠實現廢水的循環使用不外排。”

水力除渣不符合環保要求,已經淘汰。

4.3 圓環鏈撈渣機系統

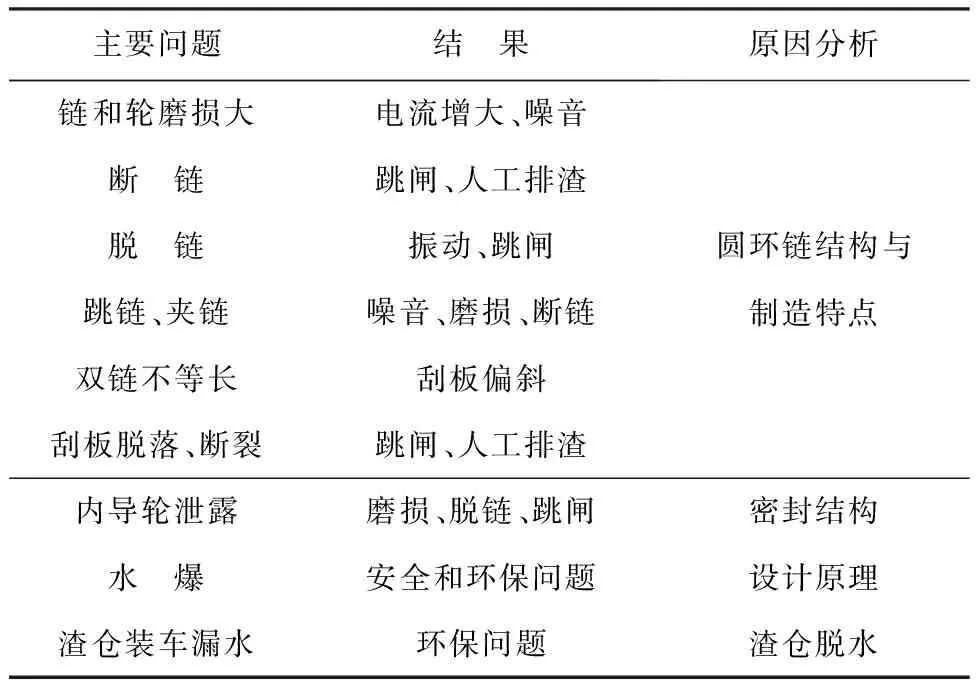

現存市場量最多的爐渣處理系統是圓環鏈刮板撈渣機除渣系統,其主要問題總結見表7。

表7 圓環鏈撈渣機系統主要問題[16-20]

4.4 鋼帶干渣機系統

現存市場量最多的干式爐渣處理系統是鋼帶干渣機除渣系統,其主要問題總結見表8。

表8 鋼帶干渣機系統主要問題[21-25]

4.5 鏈板干渣機系統

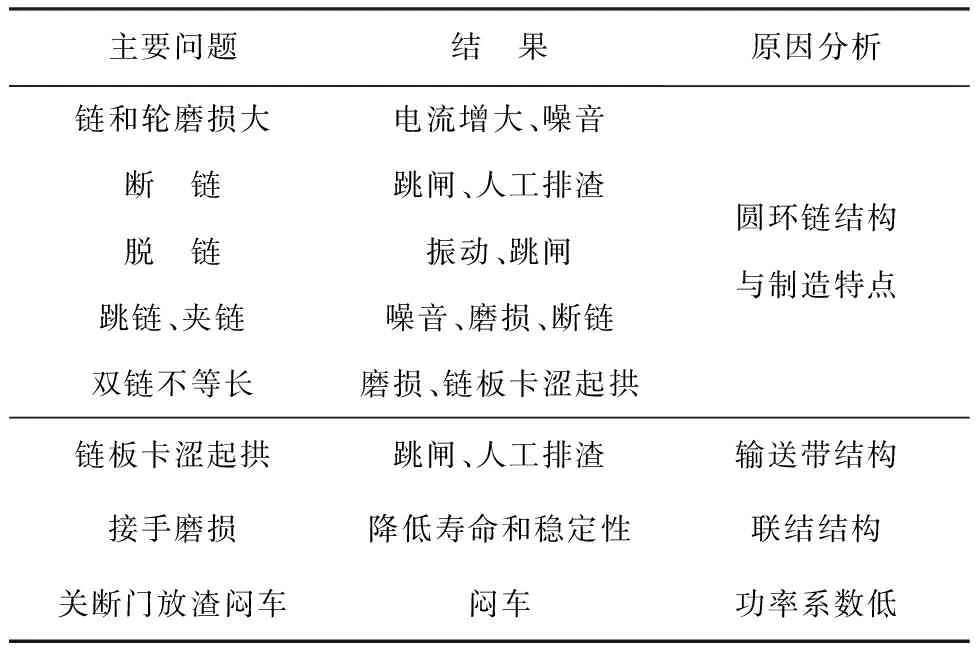

鏈板干渣機除渣系統的主要問題見表9。

表9 鏈板干渣機系統主要問題[26-27]

5 技術問題解決方案

5.1 思路分析

提高產品制造和維護質量,細化量化技術參數,可一定程度緩解問題,提高設備壽命。要從根本上避免問題,應進行技術創新、技術升級。

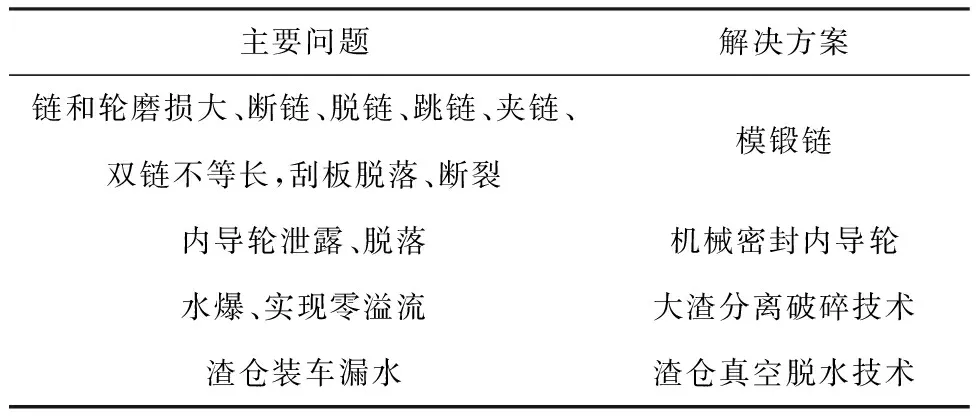

5.2 圓環鏈撈渣機系統解決方案

采用模鍛鏈刮板撈渣機除渣系統解決[28-29],見表10。

表10 解決方案

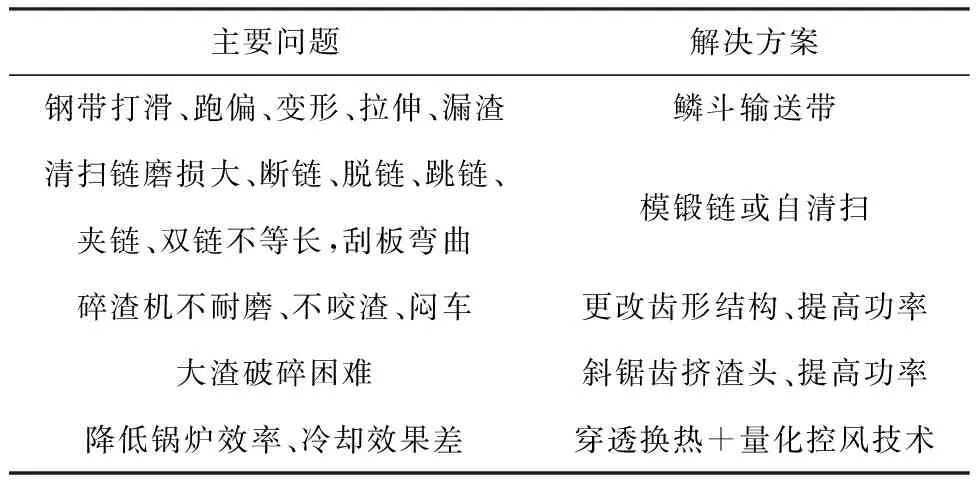

5.3 鋼帶干渣機系統解決方案

采用鱗斗干渣機除渣系統解決[30],見表11。

表11 解決方案

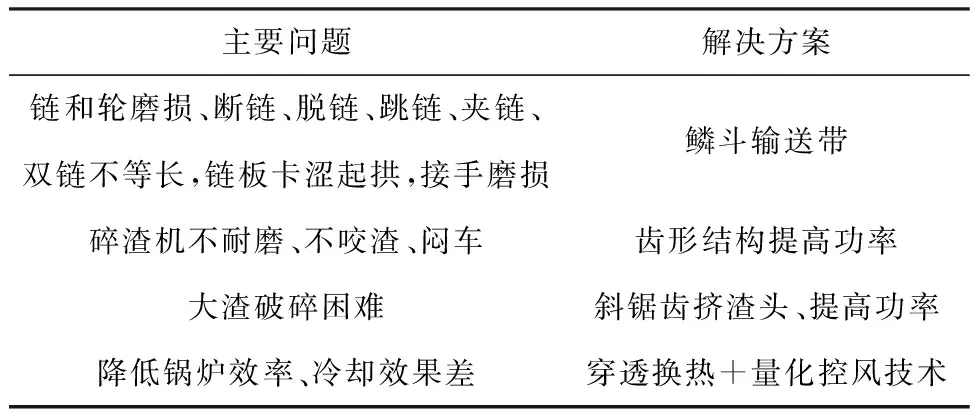

5.4 鏈板干渣機系統解決方案

其傳動鏈條采用圓環鏈,問題與撈渣機相似,采用鱗斗干渣機除渣系統可解決,見表12[30]。

表12 解決方案

6 結束語

(1)總結了國外和我國爐渣處理系統發展歷程。

(2)概況了爐渣處理系統的主要技術發展節點、技術分類、工作流程和主要技術參數。

(3)分析了水力、圓環鏈撈渣機、鋼帶干渣機、鏈板干渣機除渣系統主要問題。

(4)采用模鍛鏈撈渣機除渣系統、鱗斗干渣機除渣系統可解決傳統技術問題。