二方審核對復合材料航空制件質量管理的改進

劉青曼(中國航空制造技術研究院復合材料技術中心,北京 101300)

0 引言

復合材料在航空產品中的應用越來越廣泛,已經由較小尺寸的次承力構件發展到機翼、機身類的承力構件,在大型商用飛機上質量分數最高達50%以上,軍用飛機上先進復合材料的質量分數也達到15%~50%。因此,復合材料成為現代航空器不可或缺的關鍵材料,同時由于復合材料制件在飛機上的質量可靠性影響著飛機的安全性,因此其制造過程的質量控制也備受關注。各個復合材料制造企業都在不斷提高復合材料航空制件質量管理水平,加強制造過程的質量控制。二方審核又稱客戶審核,是指顧客對組織的審核。不同于第三方審核(即質量體系認證審核)的是,二方審核的審核人員代表了顧客的利益,主觀上非常重視審核過程,會認真、深入的進行審核;在專業知識方面更加具有針對性,更易發現制造過程中的質量管理問題。因此,二方審核被越來越多的供應商接受,它能幫助企業發現質量管理中的薄弱環節,通過糾正措施加以整改,提升企業質量管理水平。本文以空軍代表室和主機廠對企業復合材料航空制件的二方審核為例,從二方審核的過程出發,結合實際審核中質量管理體系中存在的典型問題,分析二方審核為企業復合材料航空制件質量管理的改進提升帶來的應用價值。

1 復合材料航空制件二方審核

1.1 審核人員

實施二方審核的人員由客戶人員組成,主要為空軍代表室、主機廠-復材廠、檢驗檢測部、產品研制部、采購部等相關部門人員。此處空軍代表室,為駐企業顧客代表,一般為軍方代表。

1.2 審核依據

二方審核的依據一般為GJB 9001C—2017《質量管理體系要求》,飛機產業鏈審核量化評價標準,產品合同、技術協議、質量協議,適用的法律法規、標準和規范等顧客要求以及質量管理體系文件。

1.3 審核范圍

二方審核的范圍是由客戶確定的。通常二方審核的范圍局限于客戶需要采購的產品。本文二方審核范圍主要是某主機廠全部空軍機型相關產品,涉及承制的復材制件、預裝配件等產品研制、生產和服務。

1.4 審核實施

雙方代表溝通審核內容,確定審核方案,提前發布審核計劃。審核計劃一般包括審核目的,審核范圍,審核準則,審核時間,審核組成員及審核內容,保密承諾等。首先,審核組與企業質量管理代表、主要領導、部門領導、相關負責人及審核陪同人召開首次會議;其次,審核實施,通常包括相關文件審核和生產現場審核兩方面,審核時間為2~3d;然后,審核雙方就發現的審核問題的進行溝通和再確認;最后,召開末次會議,宣布審核結果,參加人員范圍與首次會議相同。

2 復合材料航空制件二方審核的典型問題

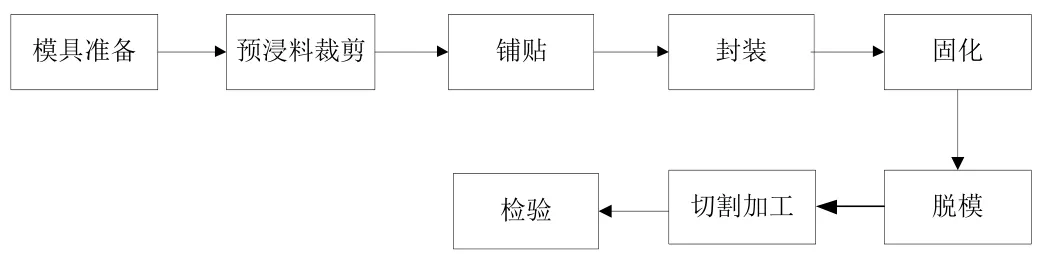

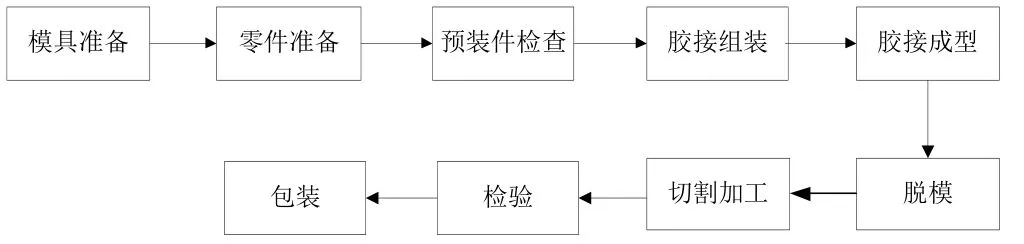

當前的復合材料航空制件除了單一的一體化成型零件(圖1所示工藝流程)外,也大量應用了共固化或共膠接整體成型技術,即把已經固化成型的復合材料制件/零件或金屬件等通過膠黏劑再次固化膠接。如圖2所示的某型航空復合材料膠接制件的工藝流程圖,其中零件準備和預裝件檢查,均為已經制造好的復合材料零件或金屬件。可以看出復合材料航空制件的制造,既包含了小制件的制造過程,又有整體制件的制造過程,工序比較多,制造過程比較長。

圖1 復合材料一般制件工藝流程圖

圖2 某型復合材料膠接制件工藝流程圖

為了規范工藝技術文件管理,企業內部建立的質量管理體系《技術文件控制分程序》中規定了技術文件編制與管理要求,包括工藝規程、檢驗規程、制造大綱、裝配大綱、工藝流程卡、復驗規程、設備作業指導書、顧客財產復驗技術規程等,文中舉例的工藝文件名稱與內部技術文件控制分程序要求一致。從2017年到2019年,企業共接受了6次二方審核。通過對審核發現的問題進行分析整理與歸類,筆者共總結了三大類典型問題。

2.1 工藝生產流程文件中的文文不一致

文文不一致是指產品制造過程中工藝技術文件(工藝規程、檢驗規程、制造大綱、裝配大綱工藝流程卡等)之間對同一工藝過程的規定不能協調一致,出現明顯差異或沖突,導致按照文件操作無法正常進行的現象。文文不一致是歷次審核中出現次數最多的問題。例如審核發現:某型復合材料制件工藝規程55工序規定,表面粗糙度Ra≤3.2,但對應的檢驗規程中,無55工序的檢驗內容和方法規定,60工序“檢驗”也未規定此項檢驗內容和要求。可以看出該審核發現的問題是由于工藝規程與檢驗規程之間不能一一對應,出現不協調。

2.2 生產操作過程審查時的文實不一致

文實不一致是指實際操作與文件規定的不一致現象。在生產中,實際操作是用制造大綱/工藝流程卡中的記錄來反映的,如果制造大綱/工藝流程卡缺少工藝規程或檢驗規程要求的記錄,就會對操作過程不能有效監控,出現文實不一致。例如審核發現:某工藝組件制造大綱中封孔劑的干燥時間要求為:不高于60℃下2h和常溫下放置24h;而原始記錄未記錄干燥時的實際溫度。可以看出,制造大綱作為實施性文件,沒有原始記錄,落實不完善。

2.3 生產記錄審查時實際操作不明確

除上述兩種問題外,還存在工藝要求規定不明確,導致實際操作記錄不夠明確。如在審核發現:某工藝組件制造大綱中零件雙面火焰噴鋁的工藝參數記錄無法區分是哪一面噴漆的記錄值。由此看出在操作過程中,記錄不能反映質量管控點,或者不能明確顯示操作的正確性。

3 審核問題的原因分析及對策

根據以上審核中發現問題的實例可以反映出,這些看似并不嚴重的問題可能就是導致產品質量波動的根源,是二方審核中的顧客方最關注的問題,也是需要我們特別注意改進的。接下來從以下三個方面闡述審核問題的原因分析及對策。

3.1 相關人員的專業性培訓

原因分析:對于工藝編寫人員,編寫工藝技術文件缺乏專業性,對技術文件編制質量重視不夠,對文件的準確性、完整性和協調一致把關不足。尤其是對質量管控點沒有進行合理分解,不能提煉出工藝的管控要點。所以造成了各內控工藝技術文件之間文文不一致,或文件操作執行性差。對于現場生產人員,生產人員未按文件要求進行操作,或者執行不到位,就會導致出現原始記錄的缺失,出現文實不一致。對策:對管理人員、單位技術人員、生產人員進行有針對性的培訓,所有人應理解程序文件的要求。通過培訓,加強對技術文件編寫控制和執行要求的理解和落實,同時也要明確技術文件編制、審核、會簽、批準過程中各項管理職責。

3.2 建立產品文件樹

原因分析:型號產品多、工藝復雜,各類工藝文件逐漸增多,文件管理控制難度大。以一個生產部門為例,涉及三十多個圖號的航空制件,共有工藝規程21份,檢驗規程份21,制造大綱149份,其中一份工藝規程最多對應了65本小零件的制造大綱。這種一對多的文件,在發生工藝文件更改時,很難及時把更改內容貫徹到所有相關聯的文件,這樣就會造成漏改文件,出現文文不一致的問題。對策:建立產品技術文件樹,即把產品的所有技術文件按文件類型形成清單,包含標準、規范、技術條件等的文件名稱、編號、版次、實施日期及更改情況一一列出。建立各專業小組的產品技術文件樹,建立部門的產品文件樹,從而建立企業整體的產品文件樹。把單一的文件融入產品管理系統中,確保文件使用人能夠準確定位產品相關聯的文件。在發生文件更改時,能全面貫徹更改情況。

3.3 建立通用工序標準操作/檢驗指令

原因分析:復合材料制件制造過程工序大同小異,例如模具準備,預制件準備,鋪貼等,但是由于編審人水平不同,對于相同的工序會出現五花八門的編制方法,有的工藝文件中經常有大段的文字描述,對質量管控點不能進行合理分解,因此也帶來了質量控制點的各種差異。對策:建立通用工序標準操作/檢驗指令,通過最高管理者,從頂層開始策劃和規范通用工序標準操作/檢驗指令的管理,對一些工序術語描述進行固化、標準化,統一理解,統一認知,使工藝文件質量控制設置合理并有利于操作,從而形成通用工序標準操作/檢驗指令標準化管理。

4 結語

通過對二方審核典型問題進行原因分析并找出對策,經過具體的實施,從2017年的不符合項數量51項,到2019年不符合項數量為6項,不符合項數量大幅度下降。二方審核工作,借助了外部客戶的力量,發現從內部審核角度中發現不了的問題,增加了產品可靠性,從而幫助企業不斷完善質量管理,對滿足顧客需求,提升顧客滿意度有很大幫助,為企業持續性發展起到了積極的推動作用。