浮頂密封空間氮氣的擴散規律

馬云修 李東澤

(1.中石化長輸油氣管道檢測有限公司,江蘇 徐州 221000;2.中國石油大學(華東),山東 青島 266000)

1 概述

由于油氣回收能力高,浮頂罐在石油石化行業得到了廣泛應用。但是近年來在浮頂油罐推廣的過程中暴露出各種安全隱患,其中油罐起火、爆炸事故頻繁出現[1-4]。油罐起火有三個必要條件:可燃物、助燃劑和火源。油品蒸氣和空氣混合后,可能形成爆炸性混合氣體,但是只有當油品蒸氣在空氣中達到一定的體積濃度范圍,并遇明火時,才會發生爆炸。

為減少油品蒸發損耗,浮頂罐常采用兩次密封,這導致一二次密封空間容易存在油蒸氣與空氣的混合物,并很容易處于爆炸區間內,此時罐內若出現靜電、電位差、明火或者溫度過高等,極可能引發火災爆炸事故。

目前國內外有許多學者開展了加強密封的研究。Heisterberg[5]、Kinghorn[6]、李世超[7]等人通過改善機械結構,增加了浮頂機械密封效果;李恩田[8-9]指出向浮頂油罐一二次密封間的油氣空間中加入氮氣,可縮小浮頂油罐的一二次密封之間環形空間油氣爆炸極限范圍,可以有效防止爆炸事故的發生。

事實上,液態油表面油蒸氣濃度高(近似為100%),大氣中油蒸氣濃度極低(近似為0%),則必然存在油蒸氣濃度處于爆炸區間內的某個區域,若該區域恰好存在氧氣,則很容易引發事故。使用氮氣保護技術,將一二次密封體之間的油氣空間中氧氣驅替,可以降低“爆炸區間內油蒸氣與氧氣共同存在”的可能性,極大程度避免爆炸事故的發生。考慮到氮氣可能由于密封圈不嚴等因素發生逸出泄漏,對浮頂罐上操作人員的人身安全造成威脅,因此有必要對浮頂一二次密封空間內氮氣填充、逸出規律開展研究[10]。

本文對浮頂一二次密封空間內氮氣填充、逸出規律開展研究,利用Fluent數值模擬軟件,計算收發油時浮盤上下移動對氮氣逸出的影響,分析氮氣充填置換過程中,一二次密封空間垂直方向上不同組分氣體濃度分布規律。

2 一二次密封空間氮氣擴散規律數值仿真

2.1 浮頂移動對充填氮氣逸出的影響

當一次氮氣充填作業結束后,氮氣主入口與浮頂密封空間排氣口關閉,可以認為氮氣在浮頂周向流動擴散較弱,一二次密封環形空間可以近似認為中心對稱。利用Fluent軟件對一二次密封環形空間截面進行建模,如圖1(a)所示。其中,下方矩形空間代表罐內油氣空間,上方矩形空間代表大氣空間,中間梯形空間代表一二次密封空間。圖1(b)為計算結果,展示了不同浮盤移動速度下密封空間內氮氣擴散規律。可以看出,不同浮盤移動速度下,密封空間內氮氣濃度變化規律略有不同,但基本變化不大。可以認為,收發油產生的浮盤移動對密封空間內氮氣逸出速率基本沒有影響。

圖1 利用Fluent軟件對一二次密封環形空間截面進行的建模

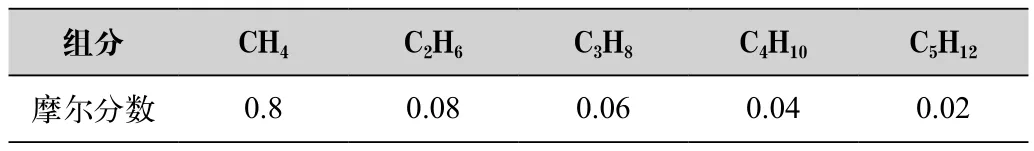

邊界條件:下方矩形底邊為壓力入口邊界,上方矩形的頂邊為壓力出口邊界,圖中其他邊均為wall邊界,其中左側wall邊界可以設置為靜止或一定速度移動。初始條件:下方矩形空間充滿油蒸氣,其組分如表1所示,上方矩形空間充滿空氣,中間梯形空間充滿氮氣。

表1 氣體組分表

2.2 氮氣充填過程中空間垂直方向濃度分布

氮氣充填過程中,因組分密度差、重力協同作用,無法保證一二次密封空間截面內濃度均一。所以,需要監控一二次密封空間內氮氣濃度最低的位置。對于現場實際密封空間,設有氮氣注入口與氣體排出口,顯然排出口附近氮氣濃度最低,故對排出口附近垂直方向氮氣濃度進行監控。

以10000m3浮頂罐一二次密封油氣空間為原型,建立如圖2所示的仿真模型,其外環半徑為14.5m,內環半徑為14.3m,高為1.5m,進氣口、出氣口直徑均為0.1m。邊界條件:進氣口為速度入口,其進氣速度為1m/s;排氣口為壓力出口,其壓力設置為大氣壓。初始條件:假設初始時密封空間充滿油氣,以1m/s的速度向其中通入氮氣。

圖2 一二次密封環形空間三維模型

采集注氣開始4h后的出口位置處濃度數據,如圖3所示。可以看出,氮氣濃度隨空間高度增加而降低,油蒸氣隨著空間高度的增加而增加,這是由于密度差與重力作用造成的。大約4.2h后,空間最低氮氣濃度達到99%,氮氣置換油氣基本完成。

圖3 不同時刻排氣口氣體濃度隨垂直高度變化規律

3 結語

本文利用Fluent軟件,建立一二次密封環形空間截面數值模型,計算空間內氮氣濃度隨時間的變化規律,得到的具體結論如下:

(1)浮盤移動速度對氮氣逸出速率影響不大;

(2)充填氮氣過程中,一二次密封空間的垂直方向上,氮氣濃度隨高度增加而降低,油蒸氣反之;

(3)以1m/s流速注入氮氣,大約4.2h后,空間最低氮氣濃度達到99%,氮氣置換油氣基本完成。