一種切削位姿動態優化全局刀路技術的五軸曲面插補方法設計及驗證

王 勝, 周明安, 巫少龍, 余文利,2, 楊 帆,2

(1. 衢州職業技術學院機電工程學院,浙江衢州324000;2. 浙江工業大學機械工程學院,杭州310023)

0 引 言

切削位姿對刀路加工效率的影響是以插補規劃方法為基礎的,確立滿足加工需求的插補方法,是刀路整體優化的起點。Beudaert等[1]提出了一種考慮機床各驅動軸速度、加速度、加加速度允許量的進給速度規劃迭代算法,忽略了分軸加速度表達式中進給速度變化率計算進給速度允許值,因此,即使進給速度曲線在所求得的速度極限以下,也不能保證軸向參數的安全性。Erkorkmaz等[2]發展了一種基于時間優化的五軸激光鉆孔軌跡生成算法。該算法基于預置速度曲線,并校驗刀具路徑上各點是否超過各軸允許的運動學參數限制,如果校驗失敗,則采用時間縮放法進行參數曲線尖角的平滑。該方法與采用簡單直線插補相比,運動的光滑性得到了顯著提高,加工時間明顯縮短。王玉濤等[3]提出了一種五軸聯動刀軸矢量的刀路插補優化方法。該方法與傳統的優化算法相比,穩定性高,線性誤差明顯降低,提高了零件表面質量。曲面直接插補由CNC 直接根據加工全面幾何與工藝參數,在線實時地自動完成持續優化刀具軌跡插補從而控制機床運動[4-7]。

綜上所述,現有研究尚未涉及工件裝夾位姿對加工過程平穩性的影響;另外,對裝夾位姿的優化在實際操作中具有很多的限制,并且增加了操作的復雜性,目前沒有研究在不改變裝夾位姿的情況下,通過修改刀路來獲得加工過程的平穩和高效。若在現場狀態下修改刀路,需要有設計曲面的CAD 模型信息,因此必須依托曲面直接插補機制。本文將工件實際切削位姿信息引入到前端設計環節,以提高五軸曲面產品的加工質量與切削性能為目標,并研究了由五軸機床刀路優化的曲面在線高質高效加工技術,分析五軸機床在線加工效率低與平穩性差的主要因素及影響規律,探索五軸曲面高速高精插補新方法。

1 實驗方法設計

1.1 五軸插補規劃方法

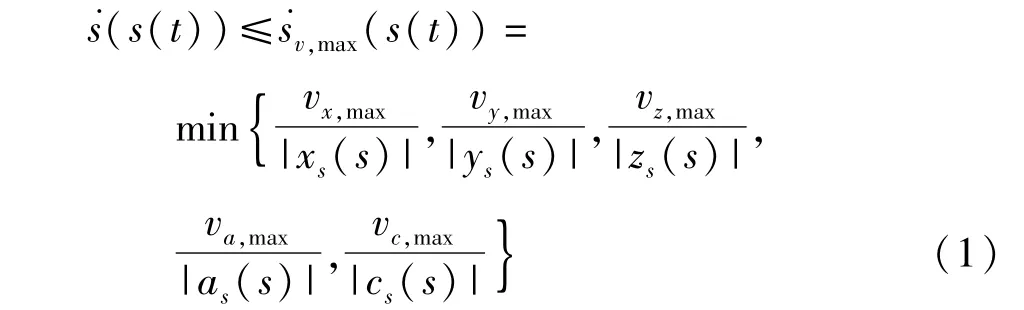

研究表明,對于給定刀路,單軸速度極限對進給速度具有直接的限制作用,

而單軸加速度極限、加加速度極限對進給速度的影響呈現為一個柔性的限制區域。這是因為單軸加速度(加加速度)表達式含有進給速度的一階(二階)導數,無法獨立分離(單軸加速度見式(1)),但可引入限制區域的頂點作為進給速度極限,并在下方限制區域內對一階(二階)導數進行校驗[8-10]。由速度極限、加速度頂點極限、加加速度頂點極限組成的封閉區域就是縮小后的求解空間,進給速度曲線形貌只能在該區域內調節,但其有效性需要經過各軸加速度驗證以及進一步的加加速度驗證,即

為各軸加速度極限值。同時采用NURBS 表達進給速度曲線,通過調整NURBS 控制點實現速度曲線形貌的變化[9-10]。

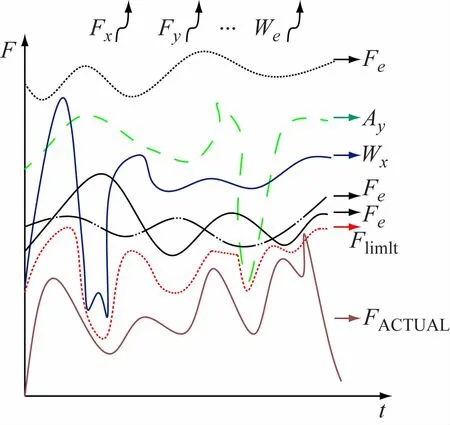

在圖1 所示的求解空間內,滿足分軸光滑的進給速度曲線有無窮多解,采用效率最優原則符合高速加工應用需求。利用粒子群算法精度高、收斂快、易實現的優點,通過對NURBS 控制點的演化和迭代計算,搜尋進給效率的全局最優解[10]。

圖1 進給速度曲線求解空間

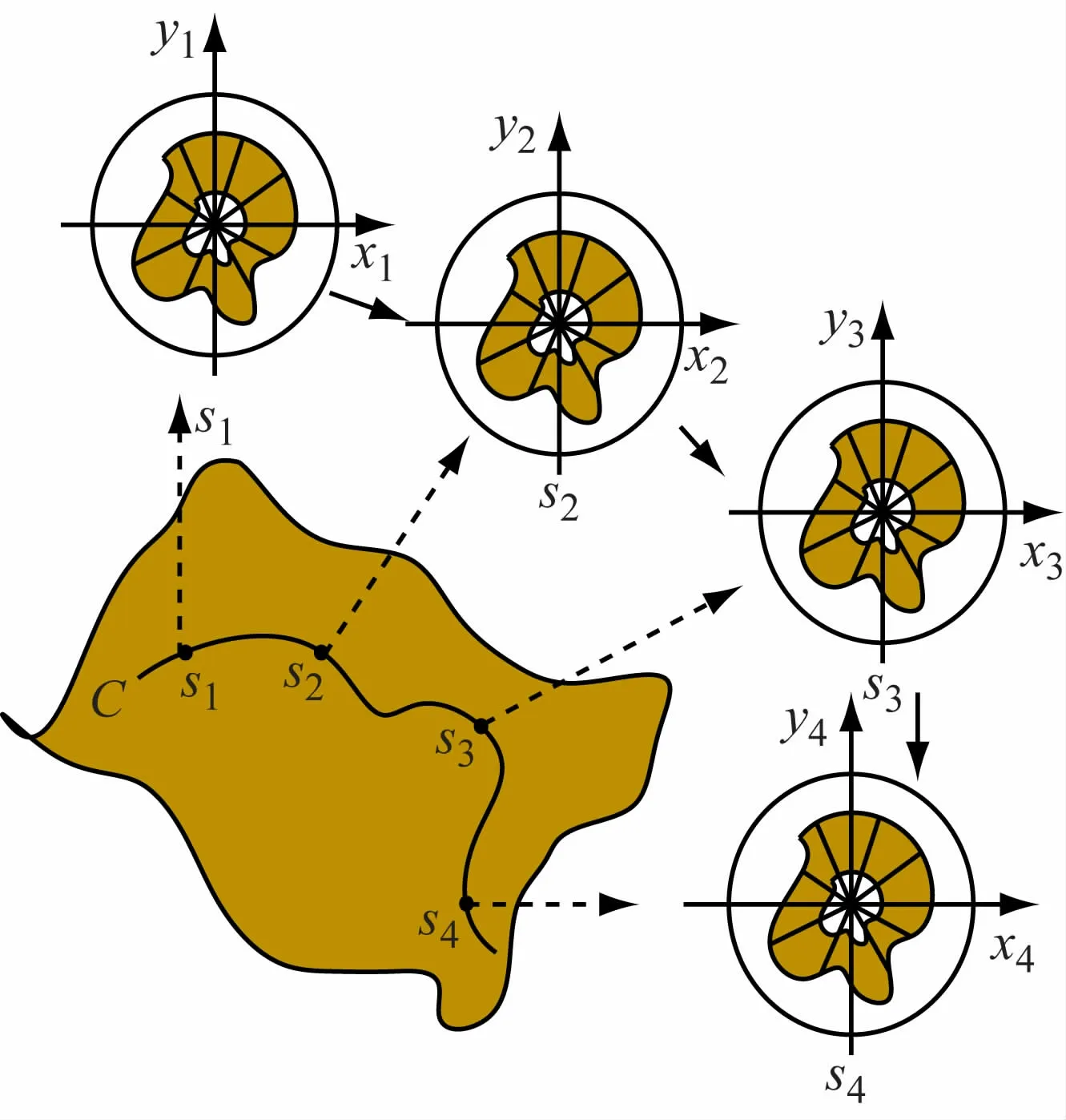

1.2 刀具姿態無干涉解析表達方法

實施曲面直接插補和CNC-CAM 逆向修正的基礎是曲面刀路規劃,在傳統五軸曲面規劃過程遇到的關鍵問題同樣無法規避,而無干涉刀具姿態的檢測與刀位確定正是其核心內容之一。環形刀五軸曲面加工過程中的干涉情況復雜,無法基于曲面數學模型直接獲得解析表達,采取無干涉可行域計算方法首先對整體加工曲面進行離散采樣,在采樣點作轉角β離散后,采用投影包圍盒原理進行刀具擺角γ 無干涉極限計算,獲得單點360°無干涉擺角取值范圍,如圖2 所示。

以此為基礎,將圖形動畫領域的Morphing 緩變處理技術引入到可行域計算過程中,把曲面雙參數均勻離散采樣獲得的計算結果,在(2π / β)維度上,對γ 角的上下限值進行高維擬合,獲得原參數劃分下的高維控制點,實現任意點刀具擺角極限姿態近似計算的解析表達[10],如圖3 所示。

圖2 曲面采樣點無干涉取值范圍

圖3 采樣點可行域高維擬合

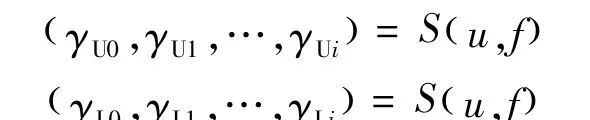

由可行域的解析表達可獲得曲面上任意點在離散β擺角處上下限的控制點,即:

在此基礎上,對獲得的(γU0,γU1,…,γUi)或(γL0,γL1,…,γLi)擺角上下限控制點分別采用封閉樣條曲線基于轉角β進行擬合,即可對該點任意方位上的擺角可行域進行快速插值計算[10]。

面向全曲面進行無干涉姿態可行域的解析表達,有助于繪制無干涉姿角參數取值范圍的整體圖譜,便于從系統高度確定刀具偏擺的合理走勢,便于靈活地設計刀路紋理,進而實現全局效率的優化。

1.3 刀路逆向修正與全局優化方法

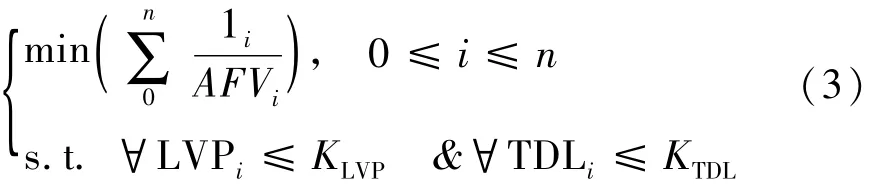

完成基于聚類特征區域的局部刀路修正后,單條刀路在動力學約束插補方法下的低速瓶頸段占比LFP與三階導數極值TDL 需重新評估。從全局刀路優化的角度,整體加工效率是所有刀路加工效率的綜合效應,因此將優化問題表述為[10-12]:

為約束函數,以整體加工時間最小化為優化目標,在局部刀路修正后滿足兩項參數約束條件的備選刀路組合方案進行整體優化。考慮到速度曲線受聚類特征區域鉗制作用明顯,不同刀路方案之間刀路的核心特征取向明顯,采用魚群算法進行全局尋優,最終實現全局極值搜索的目的。追尾行為能夠幫助個體急速朝向某一極值方向前進,加快尋優的效率,并防止某一個體在局部振蕩而停滯不前[14],保證刀路優化過程的魯棒性。

2 實驗與結果分析

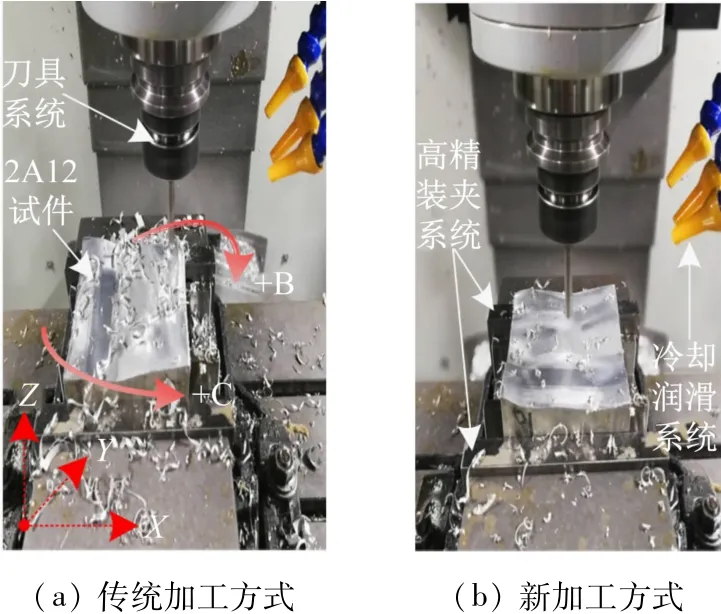

為驗證五軸曲面切削位姿反向動態優化插補刀路技術的有效性與可行性,利用大連機床FANUCoi系統B50 立式五軸加工中心對硬鋁合金型材:100 mm ×100 mm × 50 mm 材料進行新方法與傳統方式加工對比試驗,試驗過程均選擇一致的加工工藝參數:主軸轉速S =8 000(均值)r/ min,每齒進給量fz =0. 04 mm/r,銑削深度Δd =0. 5 mm。

2.1 實際加工對比試驗

圖4 展示了兩種不同曲面插補狀態下的加工中心切削過程與效果。兩種形態在加工過程中,表面看整體切削方式及機床運動過程無大差異,但仔細觀察發現新加工方式在加工過程中工件表面較為光滑,并且工件表層切屑殘留較少,表面切削過程運行平穩,加工形態較好,但表面質量需要通過綜合的數字化檢測設備進行比對。

圖4 加工中心切削對比試驗

2.2 實驗結果分析評價

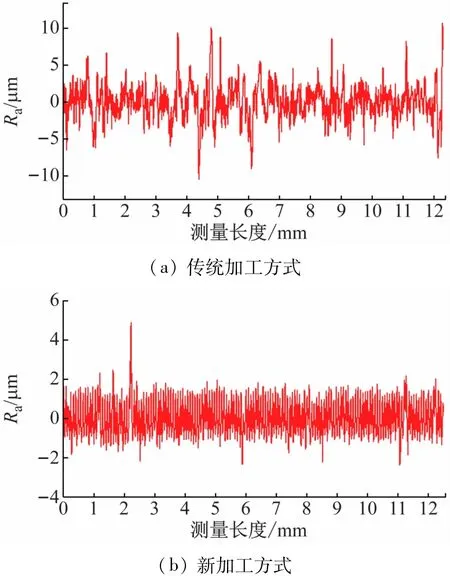

將五軸加工中心切削成型的工件放置于22° ± 1°的表面質量檢測實驗室內24 h 后,采用日本三豐SV2100 高精密粗糙度儀結合Formtrac.軟件的采集點分析下,對曲面表面粗糙度值進行點云數據檢測[13-15],如圖5 所示。

由圖5 可知,傳統五軸曲面數控加工中,粗糙度值Ra=1. 803 6 μm,而新加工方式Ra=0. 704 0 μm。兩者對比發現,在相同切削機床與加工工藝參數條件下,新加工方式的五軸曲面表面質量明顯優于傳統加工方式成型工件的表面質量。

圖5 曲面表面質量(粗糙度)檢測

3 結 語

本文設計了機床動力學性能約束下的五軸插補規劃方法,研究了切削位姿對刀路質量影響的量化分析技術,利用刀具無干涉姿態可行域的全曲面計算與解析表達模型,建立由插補層向路徑規劃層進行刀路逆向修正及全局優化的曲面直接插補方式。實驗結果驗證了工件切削位姿逆向驅動刀路紋理形貌規劃的新型五軸曲面加工技術,能有效地提高曲面加工的表面質量,實現數控五軸機床的高速高質量加工效果。