基于超導熱管和溫差發電技術協同作用下發動機排氣熱能回收研究

沈海青 林龍

摘 要:為了回收利用汽車發動機排氣中的高溫余熱,提高發動機的效能,根據發動機臺架特點,設計了超導熱管和溫差發電裝置,并布置于發動機排氣系統中,研究了利用超導熱管傳遞發動機排氣熱量,溫差發電的輸出功率情況。

關鍵詞:溫差發電 超導熱管 發動機排氣 熱能

節能減排是現階段工業發展的重要內容,工業余熱的回收利用不僅能夠提高能源利用率,還能減少向大氣環境中的熱量排放,降低溫室效應。所以回收利用這些工業廢熱很有必要。汽車工業對國家影響重大,截至2019年底,全國汽車保有量達2.6億輛,與2018年底相比,增加2122萬輛(扣除報廢注銷量),增長8.83%。汽車產銷量已經連續 11 年穩居世界首位,2019年我國汽車產銷分別完成2572.1萬輛和2576.9萬輛,產銷量繼續蟬聯全球第一。但從同比情況來看,去年的產銷量分別下降7.5%和8.2%。2019年中國新能源汽車產銷分別完成124.2萬輛和120.6萬輛,同比分別下降2.3%和4.0%。其中純電動汽車生產完成102萬輛,同比增長3.4%;銷售完成97.2萬輛,同比下降1.2%;插電式混合動力汽車產銷分別完成22.0萬輛和23.2萬輛,同比分別下降22.5%和14.5%;燃料電池汽車產銷分別完成2833輛和2737輛,同比分別增長85.5%和79.2%[1]。

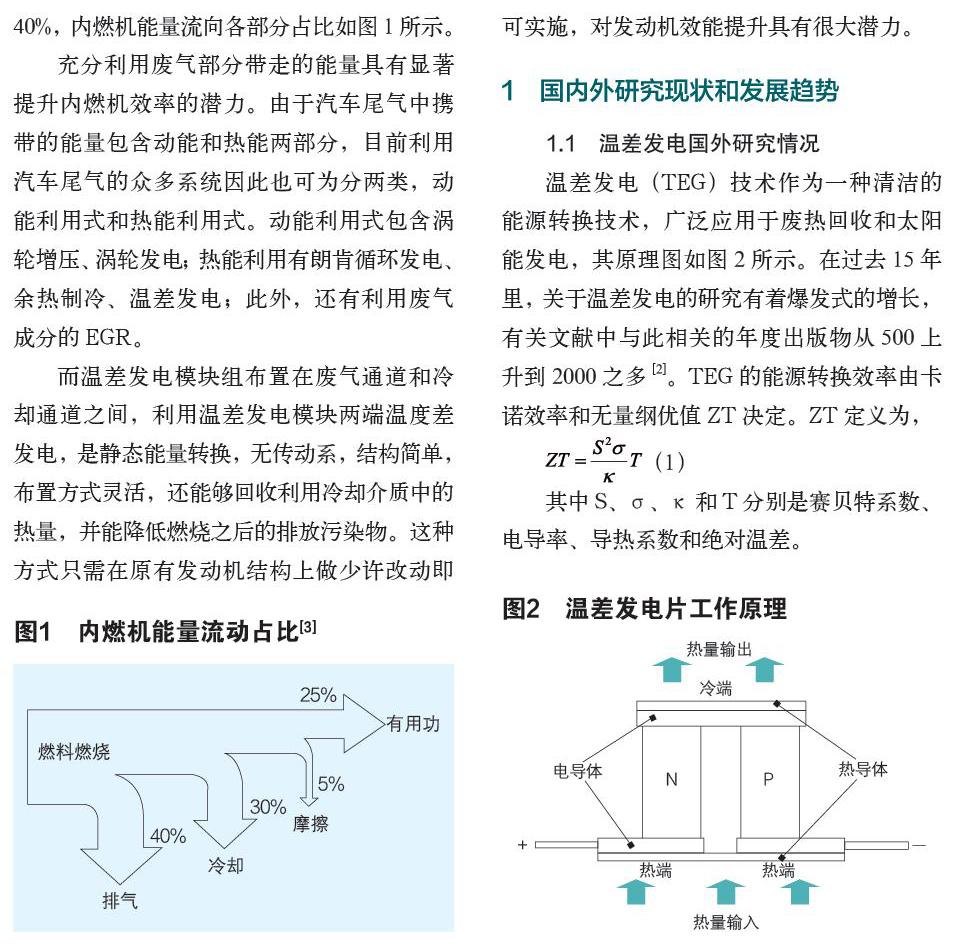

從2019年數據來看,相比于新興的新能源汽車,傳統內燃機汽車占比仍超過95%。而內燃機在工作過程中燃料燃燒的熱量僅有25%轉化為有用功,排氣帶走的能量占比達到40%,內燃機能量流向各部分占比如圖1所示。

充分利用廢氣部分帶走的能量具有顯著提升內燃機效率的潛力。由于汽車尾氣中攜帶的能量包含動能和熱能兩部分,目前利用汽車尾氣的眾多系統因此也可為分兩類,動能利用式和熱能利用式。動能利用式包含渦輪增壓、渦輪發電;熱能利用有朗肯循環發電、余熱制冷、溫差發電;此外,還有利用廢氣成分的EGR。

而溫差發電模塊組布置在廢氣通道和冷卻通道之間,利用溫差發電模塊兩端溫度差發電,是靜態能量轉換,無傳動系,結構簡單,布置方式靈活,還能夠回收利用冷卻介質中的熱量,并能降低燃燒之后的排放污染物。這種方式只需在原有發動機結構上做少許改動即可實施,對發動機效能提升具有很大潛力。

1 國內外研究現狀和發展趨勢

1.1 溫差發電國外研究情況

溫差發電(TEG)技術作為一種清潔的能源轉換技術,廣泛應用于廢熱回收和太陽能發電,其原理圖如圖2所示。在過去15年里,關于溫差發電的研究有著爆發式的增長,有關文獻中與此相關的年度出版物從500上升到2000之多[2]。TEG的能源轉換效率由卡諾效率和無量綱優值ZT決定。ZT定義為,

然而,TEG的實際應用中還有待改善。卡爾斯魯厄大學在1988年第一個將FeSi2TEG應用到汽車上[2]。隨后,應用到汽車上的其他類型的TEG被開發并用于工業和學術測試[2]。然而,所報道的最大功率輸出不超過100W,并沒有能將其應用到實際的商業汽車上。2008年,IAV公司為大眾Golf汽車開發了一款TEG裝置,在高速公路速度下能夠得到600W的功率輸出。最近,Gentherm領導的包含寶馬和福特公司的一個聯合研發團隊推出一款TEG設備,并應用到寶馬X6和林肯MKT兩款車上,這個TEG設備得到了700W 的理論功率和超過600W的實際功率[3]。盡管生成的電量提供了汽車運行時所需電量的30%,但仍低于5%燃油經濟性提高的目標。其他汽車制造商,包括本田、日產、豐田和通用,也進行了利用汽車廢熱能量回收的項目,但是現在并沒有可用的TEG設施出現在商業汽車上。將這項技術帶向市場的兩大挑戰是:熱電材料的機械性能不佳及熱穩定性不好[2];熱電裝置引腳和電極之間的不可靠連接。

1.2 汽車尾氣溫差發電技術的國內研究現狀

國內對利用汽車尾氣溫差發電的研究很多,主要有清華大學[5]、武漢理工大學[6,7]、吉林大學[8]、天津大學[9]、北京交通大學[9]等。清華大學徐立珍等人[5]比較了風溫差發電器中冷端分別采用風冷和水冷效能的區別,表示水冷效果較好,但風冷模式在實際應用中更方便。武漢理工大學袁曉紅博士[6]對汽車發動機尾氣余熱發電裝置進行了熱端和冷端作用對發電性能的影響分析、余熱溫差發電裝置的熱應力分析以及模態分析;在利用計算流體力學軟件分析時表明,提高尾氣溫度比提高尾氣流速在強化換熱更有效;結合試驗建立的仿真模型表明,在其試驗發動機安裝的溫差發電裝置使得發動機額定功率下降6%,標定況點燃油消耗率增加3.6%;進一步提高溫差發電裝置冷熱端溫差,進行了采用獨立冷卻回路降低冷端低溫的研究,以40km/h車速為例,在整車百公里油耗升高0.4%的情況下獨立冷卻式溫差發電裝置輸出功率升高了208%;在模態分析中,增加熱端氣箱壁厚能有效地提高其低階約束固有頻率,剛度增大;增加冷端水箱固定端,約束狀態下的1階固有頻率值由177.70Hz提高到了311.47Hz,較好的避開了發動機的共振頻率范圍,且共振變形量減小,動態特性較好;主要研究還是側重于模擬計算分析。鄧亞東等人[2,7]將溫差發電技術與汽車尾氣消聲器相結合,利用仿真軟件仿真結果表明,兩者結合能夠滿足溫差發電器的熱端要求以及消聲性能要求。吉林大學胡智超碩士[8]將相變蓄熱材料和溫差發電技術相結合,相變蓄熱材料的使用能夠穩定發動機在工況變動時排氣溫度波動,從而提高余熱回收率。天津大學汪育超碩士[9]對汽車尾氣余熱溫差發電系統進行了詳盡的理論分析,并建立溫差發電模型對各影響因素作了評價。風冷情況下,增加尾氣流量能夠提高發電器效率;增加冷端換熱系數能夠提高發電器輸出功率;也提出相變材料的結合使用可以提高溫差發電器輸出功率和效率。

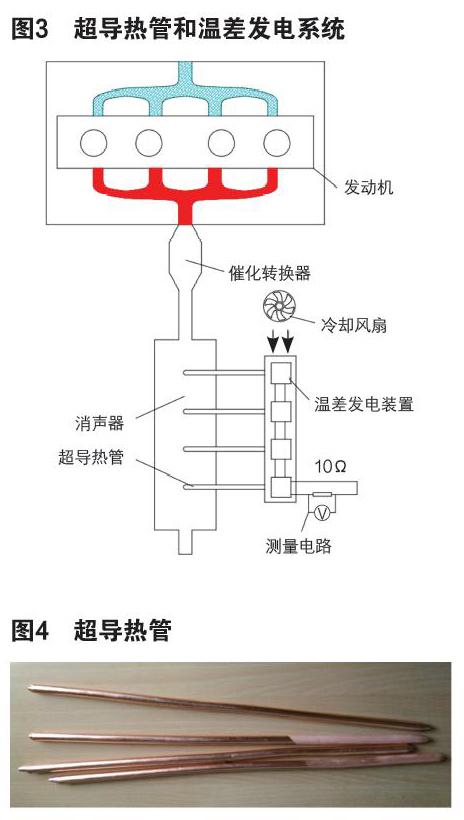

2 超導熱管和溫差發電系統設計

本項目主要研究的是超導熱管和TEG協同作用下回收利用發動機排氣中的低品質熱能,從而提高發動機性能的研究。溫差發電系統主要采用平板式溫差發電結構,系統的結構如圖3所示,主要由發動機、消聲器、超導熱管、溫差發電裝置、冷卻裝置、數據采集電路組成。其中發動機的消聲器的熱量通過超導熱管傳遞到溫差發電裝置集熱裝置;冷卻裝置主要是風扇驅動外界的自然風,冷卻貼在溫差發電片的散熱片。溫差發電裝置安裝在集熱鋁板上。

當發動機工作時,燃料燃燒后形成的高溫尾氣進入排氣管將熱量傳遞給超導熱管,形成熱端,把熱量傳遞給溫差發電模塊。同時,冷卻風扇開始工作,將發電片的另一端的熱量傳導給散熱片的熱量帶走,使冷端維持在較低溫度。溫差發電模塊兩端形成一定溫差,根據塞貝克效應,在閉合的電路中會產生電壓和電流,可供整車的負載的使用。

2.1 超導熱管傳熱裝置設計

本實驗裝置的超導熱管采用市售直徑10mm,長度500mm規格的(如圖4),適用溫度為60~1000℃,具有良好的等溫性,其熱、冷兩端溫差不大于3℃。為獲得消聲器內熱管,在消聲器筒體上開了四個圓孔,在圓孔上安裝中空螺栓套件,超導熱管可以通過中空螺栓固定,同時也可以調節插入消聲器內腔的深度,而熱管的另一端與溫差發電裝置的集熱板相連。

2.2 溫差發電裝置設計

目前國內不少廠商生產出很多不同尺寸和材料的溫差發電片。通過對多個溫差發電模塊的比較發現, 大多數溫差發電模塊最高耐熱溫度基本都在150℃~350℃之間,通過對比各廠商的性能參數和成本,選取了某公司生產的TEP1-142T300(如圖5),單個溫差發電模塊尺寸規格為40mm×40mm×3.4mm,工作溫度為-40℃~300℃,長時間工作最高溫度為250℃,其外形如圖3所示。

在金屬材料中,銀的導熱系數最高,但成本高;純銅其次,但加工不容易;因此本設計的集熱裝置采用在風冷散熱器中一般用的6063T5 鋁合金,這是因為鋁合金的加工性好(純鋁由于硬度不足,很難進行切削加工)、表面處理容易、成本低廉。集熱裝置選擇采用平板式結構,在鋁板表面安裝四個溫差發電片,溫差發電片的熱端緊貼鋁板表面,溫差發電片的熱端表面安裝散熱風扇,使發電片的冷熱端保持較大的溫差才能獲得更多的發電量。

2.3 測量電路設計

為驗證本項目溫差發電片最終的輸出的發電量,將四個溫差發電片的串聯連接,在電路中串聯一個10歐姆的電阻,再電阻兩端并聯一個萬用表,可以讀出溫差發電裝置的輸出電壓,那么發電功率就可以得到:

3 溫差發電系統試驗

在現有大眾帕薩特EA113發動機臺架上經過改造,把超導熱管與發動機臺架的消聲器連接,溫差發電裝置的集熱鋁板與超導熱管對接,再將測量電路接到溫差發電片上,整個的試驗裝置完成了,下一步就可以進行發電的試驗。試驗裝置通過安裝熱電偶測量消聲器處的排氣溫度,集熱鋁板的處溫差發電片熱端溫度,發電片冷端溫度。

當發動機開始工作后,控制節氣門開度,以不同轉速運行,使消聲器的溫度達到最高,在測試過程中采用熱電偶采集溫差發電裝置冷端和熱端的溫度,同時采集發動機運行過程中,發電裝置不同時刻產生的電壓大小,然后將所有數據進行匯總分析。

試驗進行了多次,取其平均值后,得到了發動機開始運轉后,消聲器的排氣溫度與集熱板溫度的關系,如圖6;在發動機正常運行時,溫差發電系統在不同溫差條件下產生的電壓和電流關系,如圖7所示。

4 結語

本項目基于超導熱管和溫差發電片的協同效應下,設計了平板式溫差發電系統。研究了利用超導熱管傳遞發動機排氣熱量,溫差發電的輸出功率情況。由于受到了發動機臺架布置結構的限制,超導熱管的熱量傳遞和溫差發電的效果還沒有達到最佳狀態,本項目的溫差發電系統結構簡單,在發動機效能提升具有很大潛力,為今后開展發動機排氣熱能溫差發電的研究打下良好的基礎。

基金項目:臺州市科技計劃項目(1702gy10)。

參考文獻:

[1]中國汽車工業協會.2019年汽車產銷全年數據!全面整理![EB/OL].https://www.sohu.com/a/366666541_560178,2020-01-13.

[2]Liu W,Jie Q,Kim H S,et al. Current progress and future challenges in thermoelectric power generation:From materials to devices[J]. Acta Materialia. 2015,87:357-376.

[3] Crane D,Lagrandeur J,Jovovic V,et al. TEG On-Vehicle Performance and Model Validation and What It Means for Further TEG Development[J]. Journal of Electronic Materials. 2013,42(7):1582-1591.

[4] Bartholomé K,Balke B,Zuckermann D,et al. Thermoelectric Modules Based on Half-Heusler Materials Produced in Large Quantities[J]. Journal of Electronic Materials. 2014,43(6):1775-1781.

[5]徐立珍,李彥,楊知,等.汽車尾氣溫差發電的實驗研究[J].清華大學學報(自然科學版).2010(02):287-289.

[6]袁曉紅.汽車發動機尾氣余熱溫差發電裝置熱電轉換技術研究[D].武漢理工大學, 2012.

[7]鄧亞東,謝蛟龍,葉冰清,等. 汽車尾氣溫差發電裝置熱端與消聲器集成研究[J]. 武漢大學學報(工學版). 2015, 48(2): 239-242, 268.

[8]胡智超.基于汽車尾氣的恒溫差發電系統分析研究[D].吉林大學,2015.

[9]汪育超.以汽車尾氣余熱為熱源的半導體溫差發電器的理論研究[D]. 天津大學, 2013.